методички / 4021 ЭИ

.pdf4021 |

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА |

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ»

Кафедра «Путь и строительство железных дорог»

РЕЛЬСОВАЯ ДЕФЕКТОСКОПИЯ

Методические указания к выполнению лабораторных работ для обучающихся по специальности 23.05.06 «Строительство железных дорог, мостов

и транспортных тоннелей», специализации «Управление техническим состоянием железнодорожного пути»

очной и заочной форм обучения

Составители: В.Г. Рахчеев С.А. Галанский Г.Р. Маеров И.С. Максимов К.Ю. Лукьянов

Самара

2016

1

УДК 69.002.05

Рельсовая дефектоскопия : методические указания к выполнению лабораторных работ для обучающихся по специальности 23.05.06 «Строительство железных дорог, мостов и транспортных тоннелей», специализации «Управление техническим состоянием железнодорожного пути» очной и заочной форм обучения / составители : В.Г. Рахчеев, С.А. Галанский, Г.Р. Маеров, И.С. Максимов, К.Ю.Лукьянов. – Самара : СамГУПС, 2016.

–52 с.

Вметодических указаниях даны необходимые сведения: о качестве рельсов; рассмотрены дефекты различных видов, возникающие в процессе производства и при эксплуатации в подошве, шейке и головке рельсов, в сварных швах бесстыкового пути; особое внимание уделено причинам различных повреждений и разрушений рельсов. Приведенная информация соответствует компетенциям ПК-15, ПК-17 федерального государственного образовательного стандарта высшего образования и будет способствовать лучшей подготовке студентов к лабораторным работам и их успешной защите.

Утверждены на заседании кафедры 27.04.2016, протокол №8 Печатаются по разрешению редакционно-издательского совета университета.

Составители: Рахчеев Валерий Геннадьевич Галанский Сергей Анатольевич Маеров Георгий Романович Максимов Илья Сергеевич Лукьянов Константин Юрьевич

Рецензенты: к.т.н., доцент СамГУПС М.Е. Маркушин; к.т.н., доцент кафедры «СДМ и ТМ» Кожевников В.А.

Под редакцией составителей

Подписано в печать 26.05.2016. Формат 60×90 1/16. Усл. печ. л. 3,25. Заказ 89.

© Самарский государственный университет путей сообщения, 2016

2

Оглавление |

|

ОБЩИЕ СВЕДЕНИЯ .................................................................................................. |

4 |

ЛАБОРАТОРНАЯ РАБОТА 1. Внутренние заводские дефекты рельсов............. |

6 |

ЛАБОРАТОРНАЯ РАБОТА 2. Поверхностные дефекты металлургического |

|

происхождения ....................................................................................................................... |

11 |

ЛАБОРАТОРНАЯ РАБОТА 3. Дефекты геометрии рельсов................................. |

17 |

ЛАБОРАТОРНАЯ РАБОТА 4. Дефекты сварки рельсов ....................................... |

21 |

ЛАБОРАТОРНАЯ РАБОТА 5. Дефекты шлифования рельсов ............................. |

36 |

ЛАБОРАТОРНАЯ РАБОТА 6. Повреждения головки рельсов ............................. |

40 |

ЛАБОРАТОРНАЯ РАБОТА 7. Повреждения шейки рельсов ............................... |

44 |

ЛАБОРАТОРНАЯ РАБОТА 8. Дефекты и повреждения подошвы рельсов ........ |

46 |

ЛАБОРАТОРНАЯ РАБОТА 9. Изломы рельсов ..................................................... |

49 |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК........................................................................ |

51 |

ПРИЛОЖЕНИЕ ........................................................................................................... |

52 |

3

ОБЩИЕ СВЕДЕНИЯ

Вцелях закрепления теоретических курсов «Рельсовая дефектоскопия», «Методы и принципы дефектоскопии» учебным планом и программами предусмотрено проведение лабораторного практикума.

При выполнении лабораторных работ студенты приобретают первоначальные навыки работы с приборами неразрушающего контроля, знакомятся с основными видами заводских и эксплуатационных дефектов и повреждений рельсов и правильно устанавливают характер их разрушения.

Место дисциплины в структуре ООП ВПО С3.В.ДВ.2. Для освоения данной дисциплины требуется изучение следующих дисциплин: «Методы и принципы дефектоскопии» (инструментальное обеспечение и методы проведения работ по неразрушающему контролю); «Метрология, стандартизация и сертификация» (обработка результатов измерений, поверка и ремонт средств измерений); «Железнодорожный путь» (рельсы, дефекты рельсов).

Врезультате освоения дисциплины студент должен

знать: остов, сварных соединений; уметь: применять основные методы неразрушающего контроля рельсов и

металлических конструкций мостов, сварных соединений, анализировать и применять результаты неразрушающего контроля, работать с нормативно-технической документацией;

владеть: опытом работы с дефектоскопными средствами, расшифровки дефектограмм, оформления заключений по проведенным измерениям.

В методических указаниях изложены общие сведения о различных видах повреждений железнодорожных рельсов, описаны основные виды заводских и эксплуатационных дефектов и повреждений рельсов, а также методики установления причины разрушений рельсов.

Для успешного освоения материала студентов делят на подгруппы по 4–6 человек. Каждая подгруппа получает индивидуальное задание, изучает теоретические вопросы и методику проведения работы, делает необходимые эскизы, записи и приступает к выполнению лабораторной работы.

Трудоёмкость каждой лабораторной работы рассчитана на 2–6 часа (табл. 1), из них: аудиторные 1,5–5,5 ч – на выполнение, оформление и защиту лабораторной работы; 0,5 ч

– самостоятельная работа на подготовку к выполнению лабораторной работы.

4

|

|

Таблица 1 |

|

Трудоёмкость лабораторных работ |

|

|

|

|

Номер работы |

Название работы |

Трудоёмкость, ч |

|

|

|

1 |

Внутренние заводские дефекты рельсов |

4 |

|

|

|

2 |

Поверхностные дефекты металлургического происхождения |

4 |

|

|

|

3 |

Дефекты геометрии рельсов |

4 |

|

|

|

4 |

Дефекты сварки рельсов |

4 |

|

|

|

5 |

Дефекты шлифования рельсов |

4 |

|

|

|

6 |

Повреждения головки рельсов |

6 |

|

|

|

7 |

Повреждения шейки рельсов |

4 |

|

|

|

8 |

Дефекты и повреждения подошвы рельсов |

4 |

|

|

|

9 |

Изломы рельсов |

2 |

|

|

|

Выполняться лабораторные работы должны последовательно с целью достижения наилучшего результата и наиболее полного усвоения материала студентами. Выполнение каждой работы базируется на предыдущем пройденном теоретическом материале и знаниях о методике практической реализации ранее изученных методах контроля различных повреждений и разрушений рельсов.

Каждый студент после выполнения лабораторной работы оформляет отчёт согласно требованиям ЕСКД, который включает титульный лист (см. прил. 1), последующие листы текстового документа с соответствующими штампами основной надписи, нумерацией, присвоенной согласно стандарту предприятия, и необходимыми разделами.

Текст отчёта должен соответствовать требованиям стандарта на шрифт, быть разборчивым и читаемым. Предварительно оформлять отчёт с применением пакетов систем автоматического проектирования (САПР) и текстовых редакторов с сохранением файлов отчёта в универсальных форматах. Файлы и твёрдые копии отчётов представляются на проверку. После успешной корректировки (при необходимости) в количестве и объёме, достаточном для достижения наставленного образовательной программой результата, лабораторная работа допускается к защите.

Защита происходит в форме собеседования по теме работы и общим вопросам смежных дисциплин, а также по вопросам общей эрудиции и знаний студента. При необходимости защита может проводиться перед комиссией преподавателей, а также группой студентов.

Перечень имеющегося лабораторного оборудования приведён в табл. 2 Приступать к лабораторной работе можно только после ознакомления с правилами

техники безопасности и получения разрешения преподавателя на выполнение лабораторной работы.

Изучение дисциплины способствует формированию целостного восприятия системы рельсовой дефектоскопии. Результатом лабораторных занятий является реализация следующей компетенции: ПСК – 3.7

5

|

|

Таблица 2 |

|

Характеристики лабораторного оборудования |

|||

|

|

|

|

Наименование |

Год выпуска |

Технические характеристики/комплектация |

|

|

|

|

|

Дефектоскоп ультразвуковой |

2016 |

Метод – эхо, зеркально – теневой, теневой |

|

рельсовый УДС2-РДМ-22 |

|

Номинальное значение частоты УЗК-0,1; 0,4; 0,62; |

|

|

|

1,25; 1,8; 2,5; 5,0; 10,0 МГц. |

|

|

|

Диапазон изменений скорости распространения |

|

|

|

УЗК – от 100 до 9000 м/с |

|

|

|

|

|

Микроскоп |

2016 |

Увеличение 500 – 100 000 раз |

|

металлографический МИМ-7 |

|

|

|

|

|

|

|

Комплект ВИК «Аршин» |

2016 |

Штангенциркуль ШЦ-1-150-0,1 |

|

|

|

Щупы (0,1 – 1,0 мм) |

|

|

|

Шаблоны №1, №3 |

|

|

|

УШС – 3 |

|

|

|

Линейка Л – 300 |

|

|

|

Рулетка 5 м |

|

|

|

Метр складной |

|

|

|

Угольник поверочный плоский УП-2-250 |

|

|

|

Лупа измерительная ЛИ-10 |

|

|

|

Лупы просмотровые ЛПК-471, ЛП-3 |

|

|

|

Фонарь миниатюрный MAG-LITE471 |

|

|

|

|

|

Шаблон для контроля размеров |

2016 |

ГОСТ51685Р-2013 |

|

формы поперечного сечения |

|

|

|

рельсов |

|

|

|

|

|

|

|

Шаблон для контроля диаметра |

2016 |

ГОСТ51685Р-2013 |

|

болтовых отверстий |

|

|

|

|

|

|

|

Твёрдомер переносной ТШП-4 |

2016 |

Метод-Бринелля |

|

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА № 1

ВНУТРЕННИЕ ЗАВОДСКИЕ ДЕФЕКТЫ РЕЛЬСОВ

Цель работы: ознакомление и изучение внутренних заводских дефектов рельсов. Задачи: выявление внутренних заводских дефектов рельсов и контроль качества рельсов при их изготовлении и эксплуатации в лабораторных и производственных условиях.

Краткие теоретические сведения

В соответствии с требованиями стандарта [1] недопустимы следующие внутренние дефекты:

-расслоения;

-внутренние трещины;

-флокены;

6

-пятнистая ликвация;

-тёмные и светлые корочки;

-инородные металлические и шлаковые включения.

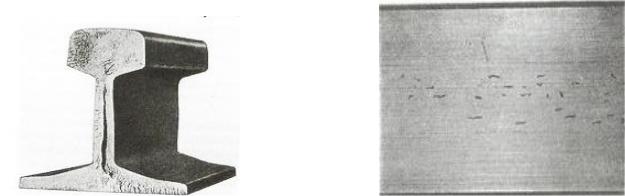

Расслоения шейки рельсов образуются, если в процессе пластической деформации при прокатке не произошло сваривания стенок с осевой (центральной) усадкой пористостью, сопровождающейся значительной ликвацией. При этом в шейке рельсов имеется исходная вертикальная продольная несплошность, представляющая собой готовый дефект 50 (рис. 1).

Внутренние трещины – нарушения сплошности внутри рельса по своему происхождению могут быть горячими (кристаллизационными) и холодными. Горячие трещины образуются в период кристаллизации металла вследствие действия растягивающих напряжений; они обусловлены пониженной прочностью и пластичностью в различных температурных интервалах. Холодные трещины могут возникать в непрерывно – литой заготовке во время охлаждения вследствие остаточных напряжений и при нагреве перед прокаткой под действием временных напряжений.

Флокены – тонкие мелкие внутренние извилистые трещинки размером 1–3 мм произвольной ориентации; встречаются в центральной части головки рельса и в месте сопряжения его шейки и подошвы (рис. 2). Флокены, которые являются опасными концентраторами напряжений, в рельсах, уложенных в путь, приводят к образованию внутренних поперечных усталостных трещин (дефект 20) или иногда продольных усталостных трещин.

Рис. 1. Вертикальное продольное расслоение |

Рис. 2. Флокены на продольном макротемплете |

шейки рельса (дефект 50.2) |

после глубокого травления |

Пятнистая ликвация является крайним, недопустимым случаем редкой неоднородности стали по химическому составу; она сопровождается скоплениями ликватов, пор и неметаллических включений. Для определения степени неоднородности, характеризуемой количеством и размерами точек, служит шкала макроструктуры, пользуясь которой можно установить, допустима или она недопустима [1].

7

Тёмные и светлые корочки – один из наиболее опасных дефектов рельсов, прокатанных из непрерывно-литых заготовок. Их появления связано с недостатками автоматического регулирования режимов непрерывной разливки стали.

Флокены наиболее хорошо выявляются при глубоком травлении продольных макротемплетов, вырезанных посередине головки горизонтально или вертикально. После проведения предварительной термической обработки (закалки и высокого отпуска) флокены могут быть также выявлены в изломе рельсовой стали, где они присутствуют в виде белых серебристых овальных пятен. Согласно поправки №2 к ГОСТР51685-2000* для проверки или отсутствия флокенов в рельсах используют сплошной неразрушающий ультразвуковой контроль и выборочный разрушающий контроль для рельсов, изготовленных из стали с содержанием водорода свыше 0,00020 % (2,0 ррт) до 0, 00025% (2,5 ррт). При выборочном контроле из головки пробы рельса методами холодной механической обработки (строжке, шлифовки) изготавливают темплет, продольная поверхность которого совпадает с плоскостью симметрии рельса. Контроль флокенов производят визуально на фрезерованной или шлифованной поверхности темплета после её травления по ГОСТ10243.

Описание лабораторной установки и измерительного оборудования

Расслоения шейки рельсов и внутренние трещины внутри рельса выявляются при сплошном ультразвуковом контроле. При этом могут быть использованы рельсовые ультразвуковые дефектоскопы, например УДС2-РДМ-22.

Назначение и основные особенности рельсового дефектоскопа

Ультразвуковой рельсовый дефектоскоп предназначен для обнаружения и регистрации дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельса, за исключением перьев подошвы, при сплошном контроле со скоростью движения до 4 км/ч, а также для выборочного ручного контроля сварных стыков, отдельных сечений и участков рельса, определения координат обнаруженных дефектов и их условной протяженности.

Контролю подлежат рельсы типа Р43, Р50, Р65, Р75, размеры, материал и состав которых соответствуют ГОСТ 7174, ГОСТ 8161, ГОСТ 16210, ГОСТ 24182 с качеством поверхности по ГОСТ 18576, а также рельсы соединительных путей, рельсы крестовины, усовики крестовины, остряки и рамные рельсы стрелочных переводов.

• Рельсовый дефектоскоп является переносной механизированной системой ультразвукового контроля рельс с использованием эхо-метода (ЭМ) и зеркально-теневого метода (ЗТМ) при контактном способе ввода ультразвуковых колебаний (УЗК).

8

•Сигнализация о наличии дефектов – звуковая и цветовая по экрану матричного индикатора, индикация установленных значений условной чувствительности контроля каналов (дБ), коэффициента выявляемости дефекта (дБ), координат дефектов (мм), текущей путейской координаты контролируемого участка пути (км и м) – цифровая на экране матричного индикатора.

•Количество каналов возбуждения и приема УЗК, предусмотренных для работы с блоками пьезоэлектрических резонаторов (БП) в режиме сплошного контроля, для каждой из нитей пути 8.

•Количество информационных каналов сплошного контроля – 18.

•Количество каналов возбуждения и приема УЗК, предусмотренных для работы с ручными пьезоэлектрическими преобразователями (ПЭП), 3.

Основные технические характеристики ультразвукового дефектоскопа

Рабочая частота: |

|

|

по каналом сплошного контроля, МГц |

2,5 ± 0,25 |

|

по низкочастотному каналу, КГц |

100 ± 10 |

|

|

|

|

Диапазон регулировки усиления, дБ |

от 0 до 70 |

|

|

|

|

Дискретность регулировки усиления, дБ |

1 |

|

|

|

|

Отклонение условной чувствительности эхо- |

±4 |

|

канала, дБ |

||

|

||

|

|

|

Погрешность измерения глубины залегания |

±(0,01Н(L)+1) |

|

дефекта, мм |

||

|

||

|

|

|

Мертвая зона, мм |

|

|

с ПЭП П121-2,5-70, П121-2,5-65, П112-2,5 |

3 |

|

с ПЭП П121-2,5-42, П121-2,5-50, П112-2,5-55 |

6 |

|

|

|

|

Дискретность регистрации дефектограмм, мм |

1 |

|

|

|

|

Размер экрана, пикселов |

320х240 |

|

|

|

|

Рабочий диапазон температур, °С |

от -40 до +50 |

|

|

|

|

Объем баков для жидкости, л |

10 |

|

|

|

|

Масса дефектоскопа, кг не более |

50 |

|

|

|

9

Отличительные особенности рельсового дефектоскопа

Высокая эффективность обнаружения дефектов за один проход за счет усовершенствованной схемы прозвучивания;

Наличие системы непрерывного контроля состояния акустического контакта в каждом из используемых блоков преобразователей (БП) с индикацией результатов на экране дефектоскопа и в каждом из используемых каналов сплошного контроля с индикацией результатов на компьютере;

Наличие низкочастотного канала контроля ручным пьезоэлектрическим преобразователем (ПЭП), позволяющим проводить контроль наличия или отсутствия опасных вертикальных трещин на участках рельсов с протяженными поверхностными повреждениями и подповерхностными горизонтальными расслоениями;

Применение в рельсовом дефектоскопе цветного матричного индикатора, улучшающего эргономические показатели дефектоскопа и информативность экранных форм представления результатов контроля;

Автоматическая регистрация дефектограмм проконтролированного участка пути по всем каналам сплошного контроля с установленными в каждом канале параметрами контроля и привязкой к путейской координате возможностью дальнейшего просмотра дефектограмм на персональном компьютере (ПК);

Встроенный USB-порт, SD-карта и флэш-диск позволяют осуществить перенос накопленных данных в компьютер. Специальная программа представляет информацию в удобном для оператора виде, позволяет обработать результаты контроля и выдать ведомость ультразвукового контроля рельсов в пути.

Руководство по эксплуатации

Для определения степени точной неоднородности стойки по химическому составу под поверхностных зонах рельсов, характеризуемой количеством и размерами точек, служит шкала макроструктуры, пользуясь которой можно установить допустима или недопустима рассматриваемой точечной неоднородность. (ГОСТ Р51685-2000)

Правила безопасного выполнения работы

К работе с дефектоскопом допускаются студенты, прошедшие инструкцию по технике безопасности и пожарной безопасности при работе с электроустановками. Перед началом работы следует ознакомиться с общим устройством прибора и методами работы с ними. Запрещается разбирать прибор, наносить технические повреждения и нарушать алгоритмы работы.

10