- •Методическое пособие к выполнению курсового проекта по механике Расчет и конструирование химических реакционных емкостных аппаратов

- •Глава 1. Справочные таблицы к курсовому проекту по механике 4

- •Глава 2. Расчет корпуса аппарата 38

- •Глава 3. Расчет элементов механического перемешивающего устройства 55

- •Глава 4. Расчет опор корпуса химических аппаратов 80

- •Глава 6. Уплотнение вращающихся валов 91

- •Глава 7. Фланцевые соединения аппаратов 95

- •Глава 1. Справочные таблицы

- •1.1 Задание кафедры

- •1.2 Этапы курсового проектирования

- •2) Сталь двухслойная

- •1) Сталь толсто- листовая

- •Глава 2 Расчет корпуса аппарата

- •2.1. Конструктивные особенности корпусов аппаратов

- •2.2 Выбор комплектующих элементов и материалов

- •2.3 Расчет корпуса аппарата на прочность

- •2.3 Расчет корпуса при нагружен наружным давлением.

- •Глава 3 Расчет элементов механического перемешивающего устройства

- •3.1 Расчет мешалок

- •3.1.1 Типы и параметры мешалок

- •3.1.2 Расчет мешалок.

- •3.1.3 Определение осевого усилия вала.

- •3.1.4 Подшипники качения.

- •3.2 Расчет вала вертикального перемешивающего устройства

- •3.2.1 Расчет вала на виброустойчивость.

- •3.2.2. Проверка прочности на кручение и изгиб

- •3.2.3. Проверка на жесткость

- •Глава 4 расчет опор корпуса химических аппаратов

- •4.1Расчет опор.

- •Глава 5 уплотнения врашающихся валов

- •5.1 Сальниковые уплотнения

- •5.2 Торцовое уплотнение

- •5.3 Расчет уплотнений

- •Глава 6 фланцевые сооединения аппаратов

- •6.1 Фланцы.

- •6.2 Расчет фланцевых соединений.

- •Пример расчета

- •1.Выбор материала.

- •Расчетная часть

- •3.3Подбор уплотнения

- •3.6.1 Подбор подшипников.

- •3.6.2 Проверочный расчет.

- •3.10 Расчет фланцевого соединения

3.1.2 Расчет мешалок.

I. Расчет лопастных и рамных мешалок.

Лопасти мешалки рассчитывают на изгиб [2]. Для лопастей прямоугольной формы (рис. 3,6, а) равнодействующая сил сопротивления приложена в точке, расстояние которой от оси

![]() , (3.1)

, (3.1)

где R - радиус лопасти;

г - радиус ступицы;

Значение равнодействующей

![]() , (3.2)

, (3.2)

где Т’- крутящий момент на валу мешалки;

z - число лопастей (перекладин) у мешалки.

Для наклонной лопасти (рис. 3.6, б) сила, действующая перпендикулярно плоскости лопасти F1=F/cosα,

![]() α

- угол наклона лопасти.

α

- угол наклона лопасти.

Изгибающий момент у основания лопасти

![]() (3.3)

(3.3)

Из условия прочности необходимый момент сопротивления лопасти

![]() , (3.4)

, (3.4)

где [σ] - допускаемое напряжение на изгиб для материала лопасти.

Для лопасти прямоугольного сечения фактический момент сопротивления поперечного сечения в месте присоединения ее к ступице равен

![]() .

(3.5)

.

(3.5)

Расчетная толщина лопасти

![]() ,

(3.6)

,

(3.6)

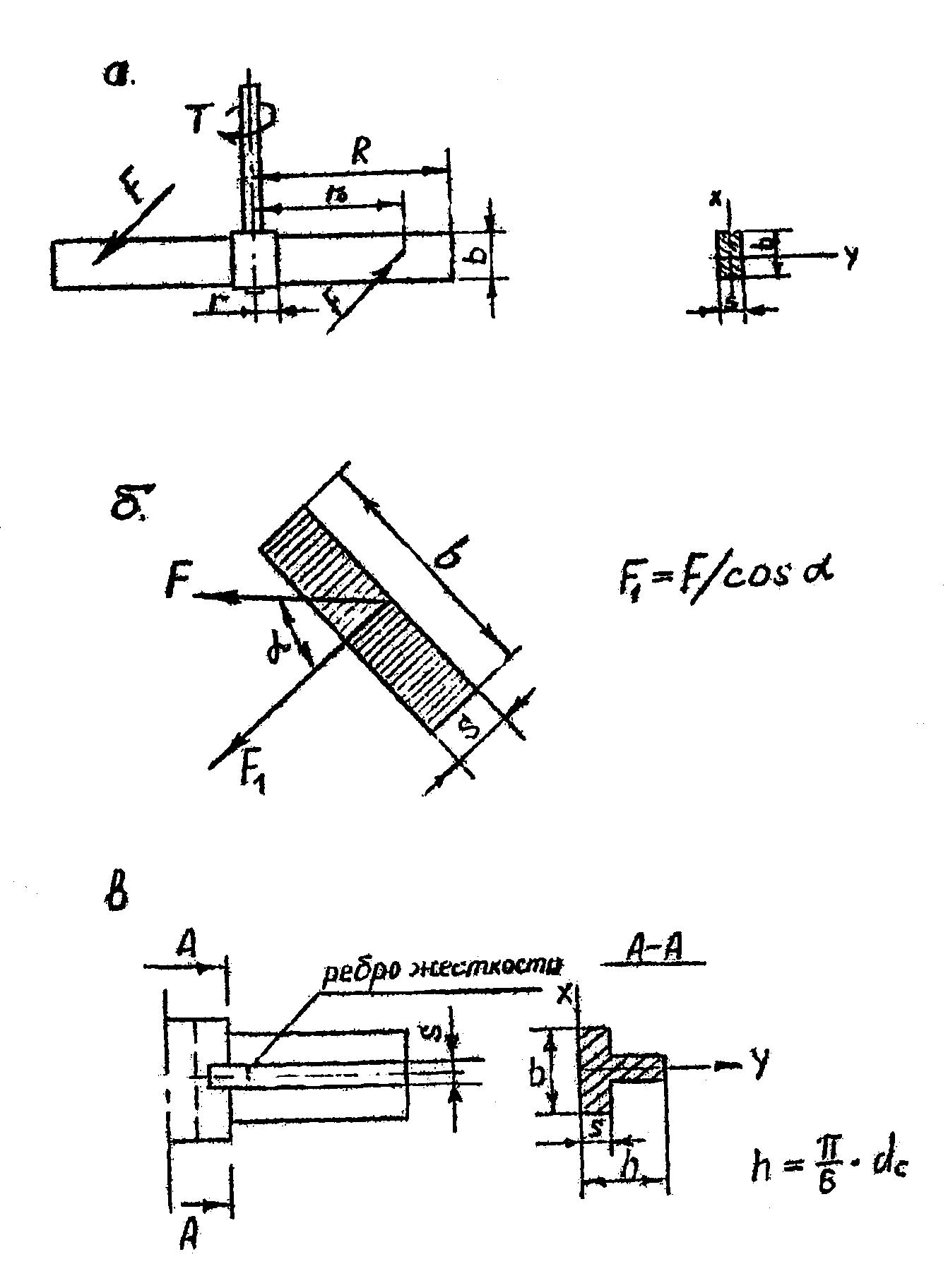

Рис.3.7. Схемы к расчету лопастных и рамных мешалок:

а – схема нагрузок на двухлопастную мешалку;

б – усилия, действующие на наклонную плоскость;

в – схема к расчету мешалки с ребрами жесткости

При расчете мешалок с ребрами жесткости предварительно выбирают толщину мешалки и размеры ребер (рис. 3.6, в), затем определяют фактический момент сопротивления составного сечения методами сопротивления материалов и сравнивает его е необходимым моментом сопротивления.

Должно выполняться условие WФ≥W.

2. Расчет турбинной открытой мешалки [5] .

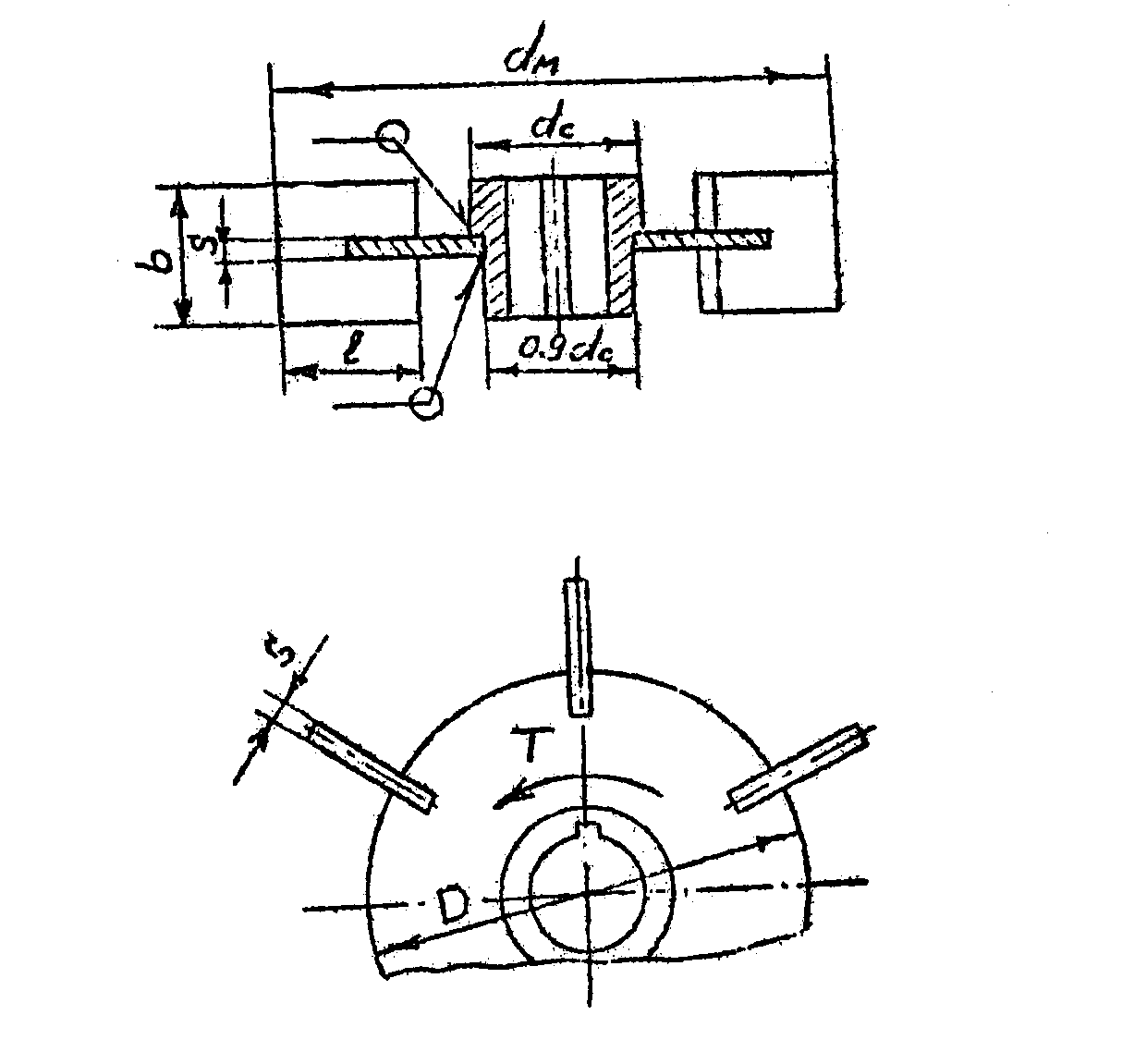

Рис. 3.8. Схема к расчету на прочность турбинной открытой мешалки

Расчетный изгибавший момент лопатки М в Н.м в сечении, параллельном оси вала и находящимся от неё на расстоянии, равном половине диаметра диска D (рис. 3.8), определяется по формуле

![]() ,

(3.7)

,

(3.7)

где N - расчетная мощность, Вт;

n - частота вращения мешалки, c-1.

,

(3.8)

,

(3.8)

где l - длина лопатки, м.

Расчетный момент сопротивления лопатки при изгибе в расчетном сечении определяется по формуле (3.36).

Номинальная расчетная толщина лопатки S’ определяется аналогично лопастным перемешивающим устройствам.

![]()

Конструктивная толщина лопатки

![]() ,

(3.9)

,

(3.9)

где С и С1 - прибавка на коррозии и округление размера соответственно.

3.1.3 Определение осевого усилия вала.

Стандартный привод по условиям работ подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], значение которого приводится в стандарте [8].

Действующее осевое усилие на вал привода аппарата определяет по формуле

![]() , (3,18)

, (3,18)

где d - диаметр вала в зоне уплотнения, м;

А - дополнительная площадь уплотнения, воспринимающая давление р и передающая его на вал;

G – масса вращающихся частей привода;

FM - осевая составляющая силы, взаимодействие мешалки с рабочей средой.

Знак (+) обозначает направление сиди вверх, знак (--) – направление силы вниз.

Нормальная работа привода соответствует условию

![]() .

.