- •Курсовая работа

- •Содержание

- •8 Смета расходов на эксплуатацию и содержание оборудования

- •9 Составление общецеховых расходов

- •10 Полная себестоимость

- •11 Технико-экономические показатели работы участка

- •Введение

- •1 Общая организационная часть

- •1.1 Расчёт потребного количества оборудования

- •1.2 Коэффициент загрузки оборудования

- •1.3 Средний коэффициент загрузки

- •1.4 Графика загрузки оборудования

- •1.5 Сводная ведомость оборудования

- •2 Планировка рабочего места

- •3 Расчёт численности рабочих на участке

- •3.2 Расчёт численности вспомогательных рабочих на участке

- •4 Определение общей площади участка

- •4.1 Площадь участка

- •6 Расчёт стоимости основных и вспомогательных материалов

- •6.1 Стоимость основных материалов

- •6.2 Стоимость отходов

- •6.3 Стоимость материала без отходов

- •7 Расчёт фонда заработной платы всех категорий рабочих

- •7.1 Расценки на все операции

- •7.3 Фонд заработной платы основных рабочих

- •7.4 Фонд заработной платы вспомогательных рабочих, инженерно-технических работников, младше-обслуживающего персонала

- •7.5 Фонд заработной платы на участке

- •7.6 Расчёт средней заработной платы

- •7.7 Сводная ведомость списочного состава рабочих на участке

- •8 Смета расходов на эксплуатацию и содержание оборудования

- •8.1 Затраты на сжатый воздух

- •8.2 Затраты на силовую электроэнергию

- •8.4 Затраты на текущий ремонт и обслуживание оборудования

- •10 Полная себестоимость

- •10.1 Калькуляция цеховой себестоимости

- •11.4 Технико-экономические показатели работы участка по двум вариантам

- •11.5 Годовой экономический эффект

- •11.6 Экономический эффект на материал

- •Заключение

- •Список использованных источников

2 Планировка рабочего места

Рабочее место – это участок, оснащённый оборудованием и другими средствами труда соответствующими характеру работ выполняемых на этом рабочем месте. Удобства при работе зависят не только от рациональности конструкции оснащения, но и от планировки рабочего места.

Планировка должна соответствовать следующим требованиям:

1) предусматривать правильное размещение органов управления станком;

2) создавать наиболее короткий маршрут рабочего в процессе обслуживания станков;

3) оснащать рабочего приспособлениями и устройствами обеспечивающими работу.

Цель планировки: наиболее эффективное использование рабочей площади оборудования рабочего места и создание наиболее удобных

условий для работы:

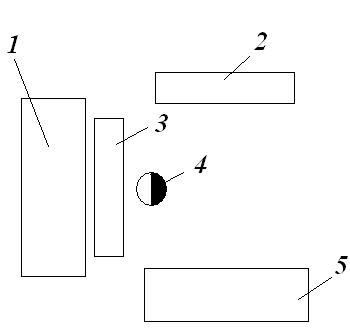

Рисунок 2 – Рабочее место

где 1 – станок;

2 - стеллаж для заготовок и готовых изделий;

3 - решетка под ноги рабочему;

4 – рабочий;

5 - инструментальный шкаф.

3 Расчёт численности рабочих на участке

3.1 Расчёт численности основных рабочих на участке Определяю численность основных рабочих на участке по формуле (6)

![]() ,

[1, с. 110] (6)

,

[1, с. 110] (6)

где tшк – штучно-калькуляционное время на операцию, мин;

Fд – эффективный годовой фонд рабочего времени, ч;

N – годовой объём выпуска деталей, шт.

n – количество смен.

Вариант 1.

Операция 005 Рст=![]() - принимаю 2 чел.

- принимаю 2 чел.

Операция 010 Рст= - принимаю 2 чел.

Операция 015 Рст=![]() - принимаю 14 чел.

- принимаю 14 чел.

Операция 040 Рст=![]() - принимаю 8 чел.

- принимаю 8 чел.

Операция 025 Рст=![]() - принимаю 2 чел.

- принимаю 2 чел.

Операция 030 Рст=![]() - принимаю 4 чел.

- принимаю 4 чел.

Операция 035 Рст=![]() - принимаю 2 чел.

- принимаю 2 чел.

Операция 040 Рст=![]() - принимаю 6 чел.

- принимаю 6 чел.

Операция 045 Рст=![]() - принимаю 4 чел.

- принимаю 4 чел.

Вариант 2.

Операция 005 Рст= - принимаю 2 чел.

Операция 010 Рст= - принимаю 2 чел.

Операция

015 Рст=

- принимаю 14 чел.

Операция

015 Рст=

- принимаю 14 чел.

Операция 040 Рст= - принимаю 8 чел.

Операция 025 Рст=![]() - принимаю 2 чел.

- принимаю 2 чел.

Операция 030 Рст= - принимаю 4 чел.

Операция 035 Рст= - принимаю 2 чел.

Операция 040 Рст= - принимаю 6 чел.

Операция 045 Рст= - принимаю 4 чел.

3.2 Расчёт численности вспомогательных рабочих на участке

Определяю численность вспомогательных рабочих по формулам (7,8,9) [1, с. 110]

![]()

![]() (7)

(7)

![]()

![]() (8)

(8)

![]()

![]() (9)

(9)

где ![]() - сумма основных рабочих, чел.

- сумма основных рабочих, чел.

Вариант 1

Рвсп=44·15%=6,6 принимаю 7 чел.

Ритр=(44+7)·10%=5,1 принимаю 6 чел.

Рмоп=(44+7)·2%=1,02 принимаю 2 чел.

Вариант 2

Рвсп=44·15%=6,6 принимаю 7 чел.

Ритр=(44+7)·10%=5,1 принимаю 6 чел.

Рмоп=(44+7)·2%=1,02 принимаю 2 чел.

4 Определение общей площади участка

4.1 Площадь участка

Определяю площадь участка [1, с.170] по формуле (10)

![]() ,

(10)

,

(10)

где l – длина станка, мм;

h – ширина станка, мм;

n – количество станков, шт.

Вариант 1

Операция 005 S=2225·1220·1=2714500 мм2=2,71 м2

Операция 010 S=2225·1220·1=2714500 мм2=2,71 м2

Операция 015 S=3700·1700·7=44030000 мм2=44,03 м2

Операция 040 S=3700·1700·4=25160000 мм2=25,16 м2

Операция 025 S=2665·3430·1=9140950 мм2=9,14 м2

Операция 030 S=1250·1630·2=4075000 мм2=4,07 м2

Операция 035 S=1250·1630·1=2037500 мм2=2,03 м2

Операция 040 S=4635·2170·3=30173850 мм2=30,2 м2

Операция 045 S=4635·2170·1=20115900 мм2=20,11 м2

Вариант 2

Операция 005 S=2225·1220·1=2714500 мм2=2,71 м2

Операция 010 S=2225·1220·1=2714500 мм2=2,71 м2

Операция 015 S=3700·1700·7=44030000 мм2=44,03 м2

Операция 040 S=3700·1700·4=25160000 мм2=25,16 м2

Операция 025 S=4400·4220·1=18568000 мм2=18,56 м2

Операция 030 S=1250·1630·2=4075000 мм2=4,07 м2

Операция 035 S=1250·1630·1=2037500 мм2=2,03 м2

Операция

040 S=4635·2170·3=30173850

мм2=30,2

м2

Операция

040 S=4635·2170·3=30173850

мм2=30,2

м2

Операция 045 S=4635·2170·1=20115900 мм2=20,11 м2

4.2 Общая станочная площадь

![]()

Вариант 1

ΣSобщ.=2,71+2,71+44,03+25,16+9,14+4,07+2,03+30,2+20,11=140,16 м2

Вариант 2

ΣSобщ.=2,71+2,71+44,03+25,16+18,56+4,07+2,03+30,2+20,11=149,5 м2

4.3 Площадь на проходы и проезды

Определяю площадь на проходы и проезды [1, с. 105 ] по формуле (11)

![]()

Вариант 1

![]()

Вариант 2

![]()

4.4

Площадь на контрольные измерения

4.4

Площадь на контрольные измерения

Определяю площадь на контрольные измерения [1, с. 103 ] по

формуле (12)

![]() (12)

(12)

Вариант 1

![]()

Вариант 2

![]()

4.5 Площадь заготовительного отделения [1, с.101]

![]()

4.6 Общая площадь участка

Определяю общую площадь участка [1. с. 101] по формуле (13)

![]() (13)

(13)

Вариант 1

![]()

Вариант 2

![]()

5

Организация технического контроля

5

Организация технического контроля

Система контроля качества продукции представляет собой совокупность взаимосвязанных объектов и субъектов контроля, используемых видов, методов и средств оценки качества изделий и профилактики брака на различных этапах жизненного цикла продукции и уровнях управления качеством. Эффективная система контроля позволяет в большинстве случаев осуществлять своевременное и целенаправленное воздействие на уровень качества выпускаемой продукции, предупреждать всевозможные недостатки и сбои в работе, обеспечивать их оперативное выявление и ликвидацию с наименьшими затратами ресурсов. Положительные результаты действенного контроля качества можно выделить и в большинстве случаев определить количественно на стадиях разработки, производства, обращения, эксплуатации (потребления) и восстановления (ремонта) продукции.

В рыночных условиях хозяйствования существенно возрастает роль служб контроля качества продукции предприятий в обеспечении профилактики брака в производстве, усиливается их ответственность за достоверность и объективность результатов осуществляемых проверок, недопущение поставки потребителям продукции низкого качества.

Организация и проведение технического контроля качества – одни из составных элементов системы управления качеством на стадиях производства и реализации продукции.

ГОСТ 16504-81 «Испытания и контроль качества продукции» определяет технический контроль как проверку соответствия объекта установленным техническим требованиям. В машиностроении он представляет собой совокупность контрольных операций, выполняемых на всех стадиях производства: от контроля качества поступающих на предприятие материалов, полуфабрикатов, комплектующих приборов и изделий до выпуска готовой продукции.

Сущность

всякого контроля сводится к осуществлению

двух основных этапов:

Сущность

всякого контроля сводится к осуществлению

двух основных этапов:

получение информации о фактическом состоянии некоторого объекта, о признаках и показателях его свойств. Эту информацию можно назвать первичной;

сопоставление первичной информации с заранее установленными требованиями, нормами, критериями, т. е. обнаружение соответствия или несоответствия фактических данных требуемым (ожидаемым). Информацию о рассогласовании (расхождении) фактических и требуемых данных можно называть вторичной.

Основной задачей технического контроля на предприятии является своевременное получение полной и достоверной информации о качестве продукции, состоянии оборудования и технологического процесса с целью предупреждения неполадок и отклонений, которые могут привести к нарушениям требований стандартов и технических условий.

Для среднесерийного типа производства количество контроля составляет 5 – 7% от числа станков. Контроль осуществляется контролёрами в контрольном отделении.

Проверка детали «Вал» осуществляется измерительными приборами:

1) Штангенциркуль ШЦ – I – 300-0-0,05 ГОСТ 166-89

2) Калибр – скоба 8113-0140 ГОСТ 18362 - 73

3) Нутромер НИ 10-18-1 ГОСТ 868-82

4) Калибр-пробка 8221-3046 ГОСТ 17758-72

5) Микрометр МР 100 ГОСТ 4381-87