- •Технологический процесс производства муки.

- •Сырье для получения муки

- •1.1.2 Основные стадии производства муки

- •Технологический процесс получения крупы

- •Сырье для получения крупы

- •Основные стадии технологического процесса

- •Технология зерновых хлопьев

- •Технологический процесс производства растительного масла

- •Основные стадии технологического процесса

- •Технологии переработки овощей

- •1.4.2. Технология квашения капусты

- •Технология соления огурцов и томатов

- •Технология производства овощных пюре и соков

- •Технологии переработки плодов и ягод

- •Технология производства сухофруктов

- •1.5.3. Технология производства соков

- •1.5.4. Технология производства пюре, варенья, джема, конфитюра, повидла, мармелада, желе, цукатов

- •2. Оборудование для мойки растительного сырья

- •3. Оборудование для сортировки и калибровки сырья

- •4. Оборудование для очистки и подготовки сырья

- •5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

- •7. Оборудование для прессования

- •8. Оборудование для фильтрования и разделения сырья

7. Оборудование для прессования

Для обезвоживания, брикетирования твердых материалов, гранулирования и формования пластичных материалов в пищевой промышленности применяют прессование, которое заключается в том, что обрабатываемый материал подвергается внешнему давлению в специальных прессах.

Под избыточным давлением проводят обезвоживание, брикетирование, формование и штампование различных пищевых материалов.

Обезвоживание под давлением применяют в некоторых отраслях пищевой промышленности: в сахарном производстве для отжима воды из свекловичного жома, сока из сахарного тростника, в масложировом производстве для выделения из семян подсолнечника растительного масла, в производстве соков для выделения сока из ягод и плодов и в других.

Брикетирование применяют для получения брикетов, т. е. брусков прямоугольной или цилиндрической формы спрессованного материала, в сахарном производстве — для получения брикетов свекловичного жома и сахара-рафинада. Брикетирование находит широкое применение в производстве пищевых концентратов и лекарственных препаратов, в кондитерском и комбикормовом производствах, в процессах утилизации отходов производства и др.

Разновидностью брикетирования являются таблетирование и гранулирование. Таблетки и гранулы имеют меньшие размеры по сравнению с брикетами. Промышленностью выпускаются гранулированный чай, кофе, пищеконцентраты, конфеты и другие продукты.

Формование пластичных материалов используется в хлебопекарном, кондитерском и макаронном производствах для придания изделию из теста заданной формы.

Пищевые продукты, подвергаемые прессованию, являются дисперсными системами, состоящими из твердой фазы (кристаллы, гранулы, разорванные клетки орехов и т. п.) или из твердой и жидкой фаз (сок, расплавленный жир, вода).

Прессование определяется физико-механическими свойствами продукта и условиями ведения процесса. Физико-механические свойства зависят от вида продукта, его технологической подготовки (размер частиц, вязкость, температура). Условия прессования складываются из режима прессования: давления и продолжительности. При отжиме жидкая фаза перемещается по микропорам продукта, преодолевая при этом сопротивление, возрастающее с увеличением давления прессования. Установлено, что увеличение давления выше определенных пределов уже не может повлиять на выход жидкой фазы. Минимально возможное количество жидкой фазы, которое содержится в выжимке (жмыхе) после длительного изотермического прессования продукта при постоянном давлении, называется равновесным.

В зависимости от характера процесса различают прессы периодического и непрерывного действия.

По принципу действия нагнетательных механизмов, создающих усилие при прессовании, прессы делят на ленточные, поршневые, шнековые, шестеренные, вальцовые и др.

Отделение жидкой фазы (воды, сока, расплавленного жира) прессованием применяют при мойке зерна, переработке фруктово-ягодного сырья и др.

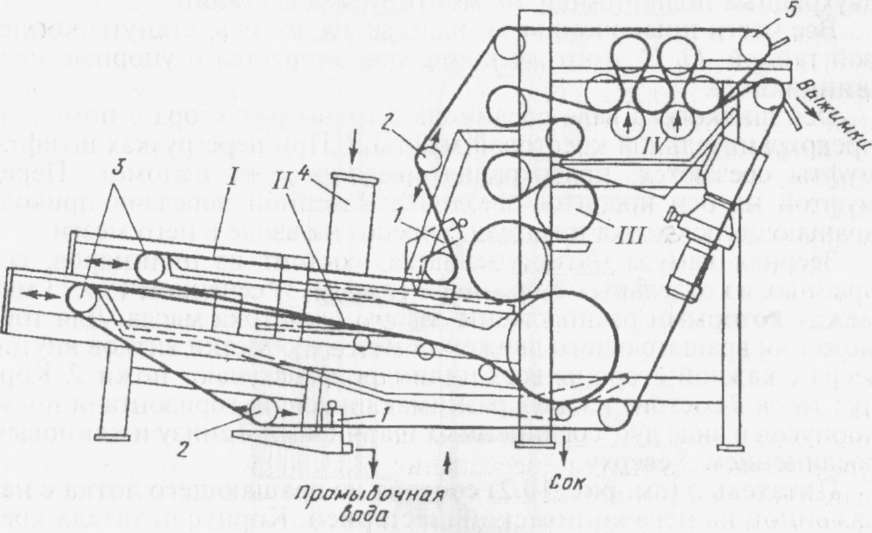

Ленточный пресс типа ФП. Наиболее совершенный из прессов этого типа. Пресс снабжен длинными лентами, на рабочем участке которых расположены четыре зоны.

Пресс состоит из загрузочного бункера 4, барабанов-контроллеров 2, приводных роликов 5, устройства 1 для мойки ленты и натяжных роликов 3.

Технологический процесс протекает следующим образом. Мезга загружается в пресс шнековым устройством, которое регулирует ширину и высоту слоя мезги на ленте. Распределенная на ленте мезга проходит зону стекания I, где отделяется до 20 % сока, затем в зоне среднего давления II мезга сдавливается между двумя ленотпрессованная мезга входит в зону срезания III, где проходит вокруг одиннадцати прессующих роликов с последовательно уменьшающимся диаметром, из которых три первых перфорированные. При движении по роликам слои мезги, прилегающие к верхней и нижней лентам, сдвигаются (срезаются) один относительно другого, поэтому сок выделяется как из верхнего, так и из нижнего слоя. В этой зоне выделяется до 40 % сока. В зоне высокого давления IV отделяется еще 10 % сока. Отпрессованные выжимки с помощью самоуправляющегося опрокидывающегося скребка соскребаются с лент, которые затем промывают струями воды из плоскоструйных сопел.

Рис. Ленточный пресс типа ФП

В сахарной промышленности для обезвоживания жома применяют наклонные горизонтальные и вертикальные шнековые прессы с одно- и двухсторонним отжатием. Прессы двухстороннего отжатия более производительны, чем прессы с односторонним отжатием, и позволяют отжимать жом до более низкой конечной влажности.

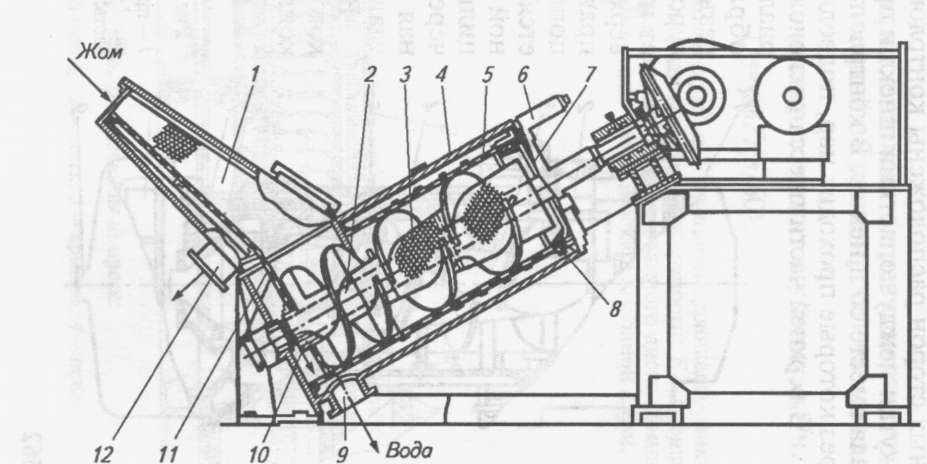

Наклонный шнековый пресс предназначен для отжатая жома, который поступает в сепаратор, где из него частично удаляется вода, а затем в пресс, где отжимается основная часть воды. Часть отжатой воды проходит через цилиндрическое сито и удаляется через штуцер 9, другая часть воды проходит через сито 3 в полую часть вала шнека и удаляется через отверстие 10 и штуцер 9. Отжатый жом выгружается через кольцевые отверстия между коническим ситом и корпусом отжимного шнека. Размер отверстия влияет на продолжительность пребывания жома в прессе и степень отжатая воды и регулируется специальным приспособлением 6.

Горизонтальные и наклонные прессы имеют аналогичную конструкцию. В отличие от горизонтальных прессов в наклонных не происходит частичного смешения отжатого жома с удаляемой жидкостью.

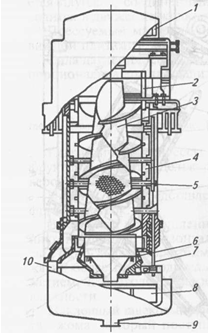

Вертикальный шнековый пресс. Основной частью пресса является полый вертикальный шнек, установленный в специальных траверсах. На кожухе шнека с противоположных сторон расположены контрлопасти, которые входят в промежутки между лопастями шнека и препятствуют вращению материала вместе со шнеком. В контрлопастях проделаны отверстия, через которые проходит пар, подводимый по трубопроводу.

В верхней часта пресса расположена воронка для загрузки материала, а под ней по цилиндрической образующей — цилиндрические разъемные сита с коническими отверстиями. Влажный жом поступает на прессование через воронку и верхними лопастями шнека направляется вниз, в зону с меньшим поперечным сечением, где отжимается вода. Одна часть отпрессованной воды выходит через отверстия цилиндрического сита, а другая — через полый вал шнека. Выделенная вода по каналу 10 и штуцеру 9 удаляется из пресса.

Рис. Наклонный шнековый пресс: 1 — сепаратор; 2— вал шнека; 3— сито;

4— отжимной шнек; 5— цилиндрическое сито; 6— регулировочное приспособление; 7—отверстия для выгрузки жома; 8— коническое сито;

9— штуцер; 10— отверстия для удаления воды; 11 — дополнительная поверхность фильтрования; 12— штуцер для отвода воды

Рис. Вертикальный шнековый пресс: 1 — приводная шестерня; 2— загрузочная воронка; 3 — шнек;

4 — разъемное сито; 5 — контрлопасть; 6— коническое сито; 7— болт; 8— скребок; 9 — штуцер; 10 — канал

В нижней части цилиндрического сита расположено подвижное коническое сито, которое можно поднимать и опускать при помощи болтов 7. Изменением размера щели между этим ситом и нижней частью цилиндрического сита регулируют степень отжатия жома.

Отжатый жом, выходящий через щель, образованную коническим и цилиндрическим ситами, при помощи скребков выгружается из шнека.

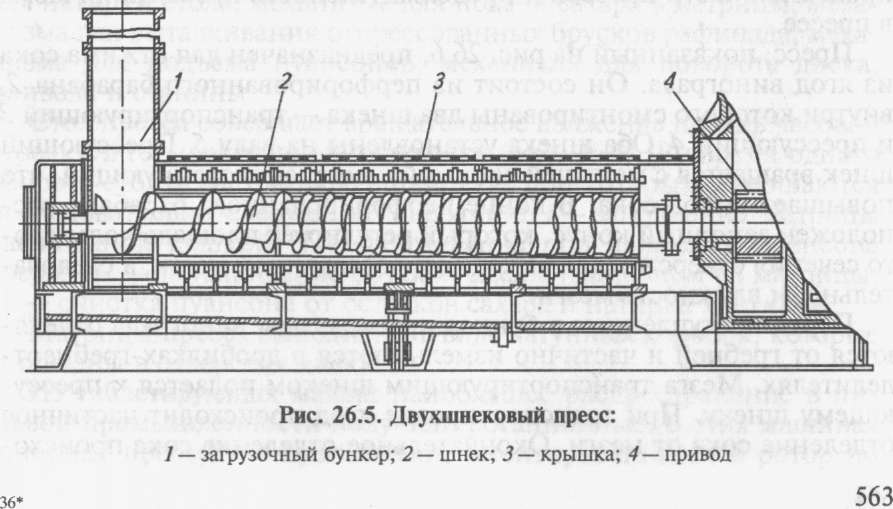

Двухшнековый пресс оборудован двумя параллельно установленными шнеками, вращающимися навстречу друг другу. В корпусе и крышках шнека установлены цилиндрические фильтрующие сита с коническими отверстиями, изготовленные из нержавеющей стали.

Конструкция пресса позволяет быстро проводить процесс обезвоживания.

Частота вращения шнеков может регулироваться гидромуфтой. От частоты вращения шнека зависят его производительность, влажность отпрессованного жома и расход энергии.

Показатели работы пресса зависят от равномерности питания его жомом. При недостаточной загрузке пресса жомом влажность его увеличивается.

Рис. Двухшнековый пресс: 1 — загрузочный бункер; 2— шнек; 3— крышка;

4— привод

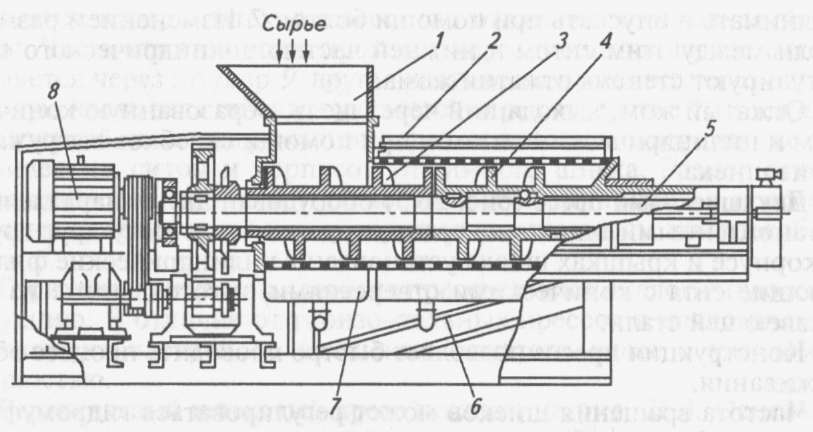

Пресс, показанный на следующем рис., предназначен для отжима сока из ягод винограда. Он состоит из перфорированного барабана 2, внутри которого смонтированы два шнека — транспортирующий 3 и прессующий 4. Оба шнека установлены на валу 5. Прессующий шнек вращается с меньшей частотой, чем транспортирующий, что повышает выход сока. В конце перфорированного барабана расположен запорный конус, который регулирует площадь кольцевого сечения отверстия для выхода отпрессованной мезги, а, следовательно, и влажность мезги.

Рис. Шнековый пресс ВПО-20А: 1 — бункер; 2— перфорированный барабан;

3—транспортирующий шнек; 4— прессующий шнек; 5 — вал; 6— сборник сока второго отжима; 7— сборник сока первого отжима; 8— привод

Перед поступлением в бункер пресса ягоды винограда отделяются от гребней и частично измельчаются в дробилках-гребнеотделителях. Мезга транспортирующим шнеком подается к прессующему шнеку. При транспортировке ягод происходит частичное отделение сока от мезги. Окончательное отделение сока происходит при прессовании мезги прессующим шнеком. Сок собирается в сборниках 6 и 7.