- •1. Теория подобия и физическое моделирование процессов 6

- •Теория подобия и физическое моделирование процессов

- •Понятие о подобии физических явлений

- •Понятие об обобщённых безразмерных величинах

- •Первая теорема подобия

- •Вторая теорема подобия

- •Метод размерностей

- •Экспериментальное определение констант критериального уравнения

- •Третья теорема подобия

- •Моделирование и виды моделей

- •Процессы обработки пищи

- •Основные технические свойства пищевого сырья и продуктов

- •Процессы измельчения пищевых продуктов

- •Дробление

- •Резание

- •Резание пластинчатым ножом

- •Резание дисковым ножом

- •Процессы перемешивания пищевых продуктов

- •Перемешивание жидких и пластичных масс

- •Пенообразование и взбивание

- •Расчёт перемешивающих устройств

- •Процессы получения соков

- •Процессы обработки пищи сверхвысокочастотной энергией

- •Взаимодействие переменного электромагнитного поля с пищевыми продуктами

- •Свч печи

- •Параметры свч-нагрева

- •Оптимальная загрузка свч-печи

- •При доведении до температуры кулинарной готовности:

- •Тепловая обработка пищевых продуктов в свч-поле

- •Разогрев

- •Размораживание

- •(Масса 0,5 кг, мощность 2 кВт): 1 – судак; 2 – говядина тушеная; 3 – курица в белом соусе

- •Свч размораживатели

- •Свч сублиматоры

- •Процессы обработки пищевых продуктов и жидкостей

- •Выпечка

- •Уборочные процессы

- •Процессы удаления пыли и очистки изделий

- •Определение пыли.

- •Основные свойства пыли

- •Коагуляция пыли

- •Основные закономерности движения и осаждения пыли

- •Гравитационное осаждение

- •Осаждение под действием центробежной силы

- •Инерционное осаждение

- •Осаждение частиц пыли в электрическом поле

- •Фильтрация через пористые материалы

- •Мокрая очистка

- •Термофорез

- •Очистка изделий от пыли в быту

- •Механическая чистка изделий

- •Пневмомеханическая чистка изделий

- •Пневматическая чистка изделий

- •Процессы очистки газов, жидкостей и растворов

- •Процессы очистки газов

- •Процессы очистки жидкостей и растворов

- •Отстаивание и осаждение

- •Отстойное центрифугирование

- •Флотация

- •Фильтрование

- •Общая характеристика процесса

- •Гидравлическое сопротивление зернистого или пористого слоя при фильтровании

- •Фильтрование под действием перепада давлений

- •Фильтрование под действием центробежной силы

- •Ультрафильтрация и обратный осмос

- •Процессы кондиционирования помещений

- •И лучи тепловлажностных процессов

- •Процессы мойки бытовых изделий и посуды

- •Процессы облагораживания воздуха

- •Общие понятия о микроклимате

- •Вентилирование

- •Безразмерные характеристики различных типов вентиляторов

- •Электроотопление

- •Процессы химической чистки изделий

- •Обработка изделий струями жидкостей

- •Процессы обработки изделий из тканей

- •Процессы стирки

- •Моющий процесс при стирке

- •А) сферическая мицелла, б) пластинчатая мицелла

- •Динамика перемещения ткани во вращающемся барабане

- •Теория активаторного процесса стирки

- •Теория отжима белья

- •Процессы сушки изделий из тканей

- •Процессы фильтрации растворов

- •Теория фильтрования с образованием осадка

- •Теория фильтрования без образования осадка

- •Процессы влажно-тепловой обработки тканей

- •Процессы соединения тканей

- •Подача материалов в швейных машинах

- •Подача ниток в швейных машинах

- •Прокалывание материалов иглой

- •С материалом при прокалывании

- •Соединение ткани ниточным способом

- •Рабочие органы универсальной швейной машины

- •Процесс образования челночного стежка

- •Образование стежка на швейной машине с вращающимся челноком.

- •В зависимости от соотношения натяжения ветвей ниток

- •Процесс образования цепного (петельного) стежка

- •Образование однониточного цепного стежка на тамбурной машине с вращающимся петлителем.

- •(Римские цифры – положения отверстия)

- •Образование двухниточного петельного стежка на машине с колеблющимся крючком.

- •Расход мощности в процессе работы универсальной швейной машины

- •Процессы получения холода

- •Естественное и искусственное охлаждение

- •Влияние холода на пищевые продукты

- •Нахождения в замороженном состоянии :

- •Вспомогательные средства холодильного хранения продуктов

- •Термодинамические основы процессов трансформации тепла

- •Замораживание

- •Охлаждение

- •Домораживание

- •Способы получения низких температур

- •Расширение газов

- •Дросселирование

- •Эффект Пельтье и Ранка-Хильша

Пневматическая чистка изделий

При пневматической чистке и обеспыливании воздух, проникая в поры материала или двигаясь относительно изделия, воздействует на частицы пыли, которые затем удаляются (Рис. 61, а). Движение частиц через пористый материал происходит под действием давления воздуха при просачивании его через материал.

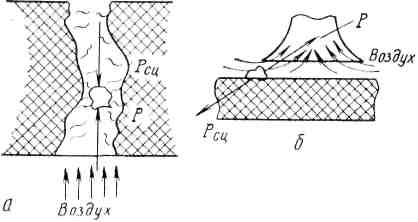

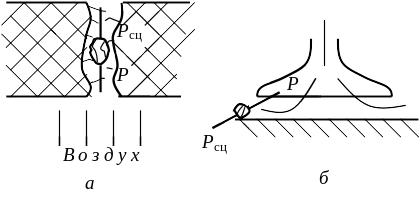

Рис. 61. Схема сил, действующих на частицу при движении воздуха:

в – через поры материала; б – через зазор между пылеприемником и материалом

Рис. 62. Силы, действующие на частицы пыли: а – в порах материала;

б – между поверхностью материала и соплом пылеприемника

(

– сила отрыва;

![]() – сила сцепления)

– сила сцепления)

Рис.4.1.

Потеря давления , связанная с просачиванием воздуха через материал, может быть определена аналитически аналогично движению жидкости через зернистый или пористый слой в процессе фильтрации, т. е. по формуле:

,

,

где

![]() – коэффициент трения;

– толщина слоя материала;

– коэффициент трения;

– толщина слоя материала;

![]() – удельная поверхность пор;

– плотность воздуха;

– удельная поверхность пор;

– плотность воздуха;

![]() – фиктивная скорость воздуха;

– действительная скорость воздуха;

– фиктивная скорость воздуха;

– действительная скорость воздуха;

![]() – пористость материала;

– пористость материала;

![]() – объем пор (для тканого материала

– межнитевых и внутринитевых);

– объем пор (для тканого материала

– межнитевых и внутринитевых);

![]() – объем материала.

– объем материала.

Значения

при просачивании воздуха через слой

материала определяются как

![]() .

.

Величина определяется по формуле:

где

![]() – массовая скорость, отнесенная к

данному сечению материала;

– массовая скорость, отнесенная к

данному сечению материала;

![]() – вязкость воздуха. Общее гидравлическое

сопротивление ткани, соответствующее

потере давления

,

может быть также определено по

эмпирической формуле для тканевых

фильтров.

– вязкость воздуха. Общее гидравлическое

сопротивление ткани, соответствующее

потере давления

,

может быть также определено по

эмпирической формуле для тканевых

фильтров.

Производительность компрессора (вентилятора) определяется по формуле:

![]() ,

,

где

![]() – объем запыленного воздуха, удаляемого

при обеспыливании и приходящегося на

1

в единицу времени;

– площадь материала.

– объем запыленного воздуха, удаляемого

при обеспыливании и приходящегося на

1

в единицу времени;

– площадь материала.

Скорость воздуха, проходящего через поры материала, определяется по формуле:

![]() .

.

При обеспыливании поверхности материала воздух просачивается через зазор между всасывающим соплом и поверхностью материала (Рис. 61, б). Пылинки, находящиеся на поверхности материала, захватываются движущимся в этом зазоре потоком воздуха и выбрасываются в нагнетательную линию вентилятора.

Потеря давления, связанная с отсосом пыли с поверхности материала:

![]()

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() – соответственно потери давления,

расходуемые на трогание, подъем, разгон

частиц и на трение воздуха в воздуховодах.

– соответственно потери давления,

расходуемые на трогание, подъем, разгон

частиц и на трение воздуха в воздуховодах.

Эффективность работы пылеотделительных устройств (циклонов, пылеосадочных камер, фильтров) характеризуется следующими показателями.

Степень очистки воздуха определяют по формуле:

,

,

где

![]() – степень очистки воздуха;

– степень очистки воздуха;

![]() и

и

![]() – содержание пыли в воздухе до и после

очистки.

– содержание пыли в воздухе до и после

очистки.

Однако сравнительную

эффективность пылеотделителей лучше

определять по количеству незадержанной

пыли, т. е. по значению

![]() .

.

Если вначале для

пылеотделителя

![]() =

90%, а после усовершенствования

=

90%, а после усовершенствования

![]() =

95%, то его эффективность повысилась не

на 5%, а в отношении

=

95%, то его эффективность повысилась не

на 5%, а в отношении

![]() ,

т. е. в 2 раза.

,

т. е. в 2 раза.

Пропускная способность, или удельная производительность, определяется количеством воздуха, проходящим через пылеотделитель в единицу времени и отнесенным к некоторой его характерной величине, например к 1 фильтрующей поверхности.

Пропускная

способность пылеотделителя имеет

размерность

![]() .

.

Пылеемкость

– это предельное количество пыли,

которое может накапливаться в

пылеотделителе, не вызывая заметного

увеличения сопротивления проходу

воздуха. Ее выражают в

![]() .

Чем больше пылеемкость, тем реже

требуется чистить фильтр.

.

Чем больше пылеемкость, тем реже

требуется чистить фильтр.

Потеря давления обусловлена сопротивлением фильтра.

Чем меньше этот показатель, тем при увеличении первых трех показателей и при меньшем расходе энергии пылеотделитель совершеннее.

Расход воздуха, проходящего через ткань со скоростью , определяют по формуле:

,

,

где

– площадь ткани;

![]() – коэффициент сопротивления фильтрованию.

– коэффициент сопротивления фильтрованию.

Действующая при этом на ткань сила:

![]() .

.

Эффективность

процесса очистки от пыли

определяется интенсивностью отсасывания

воздуха. Для бытового пылесоса достаточным

считается расход воздуха 0,03-0,04

![]() .

Другим параметром, который необходимо

поддерживать, является скорость движения

воздуха в пылеприемнике и шланге. Для

переноса не только пыли, но и крупного

сора скорость должна быть не менее

10-15

м/с. Чтобы выполнить эти условия,

вентилятор пылесоса должен развить

полное давление не меньше, чем потери

давления в воздушном тракте:

.

Другим параметром, который необходимо

поддерживать, является скорость движения

воздуха в пылеприемнике и шланге. Для

переноса не только пыли, но и крупного

сора скорость должна быть не менее

10-15

м/с. Чтобы выполнить эти условия,

вентилятор пылесоса должен развить

полное давление не меньше, чем потери

давления в воздушном тракте:

![]() ,

,

где

![]() – потери полного давления в пылеприемнике,

трубопроводе, пылеотделителе (фильтре)

и в местных сопротивлениях соответственно.

– потери полного давления в пылеприемнике,

трубопроводе, пылеотделителе (фильтре)

и в местных сопротивлениях соответственно.

Потери давления в пылеприемнике. Пылеприемник представляет собой рабочий инструмент пылесоса, выполняемый в виде сменной насадки. В литературе [17] приводятся характеристики различных насадок и даются рекомендации по их конструированию. Потери давления в хорошо сконструированном коллекторном пылеприемнике в рабочем состоянии при расходе воздуха 0,03-0,04 могут доходить до 5 кПа, а в щеточном – до 0,5 кПа.

Потери давления на трение в трубопроводе:

![]() ,

,

где

– длина трубопровода;

- коэффициент трения (для гладких труб

![]() );

– диаметр трубопровода.

);

– диаметр трубопровода.

В бытовом пылесосе трубопровод состоит из трубчатой рукоятки и шланга. Приняв их общую длину 2 м, а диаметр 0,03 м при расходе 0,03 получим:

![]()

и

![]() .

.

Потери давления на пылеотделителе составляют основную часть потерь давления. В бытовых пылесосах в качестве пылеотделителей применяют матерчатые фильтры или, что значительно реже, водяные пылеотделители.

Потери давления на фильтре складываются из двух составляющих:

![]() ,

,

где

![]() - постоянная составляющая, определяемая

сопротивлением фильтровальной

перегородки;

- постоянная составляющая, определяемая

сопротивлением фильтровальной

перегородки;

![]() - переменная составляющая, определяемая

сопротивлением слоя пыли, накапливающейся

на перегородке.

- переменная составляющая, определяемая

сопротивлением слоя пыли, накапливающейся

на перегородке.

Для матерчатых фильтров считают, что:

![]() ,

,

где

![]() – коэффициент, характеризующий

сопротивление фильтровальной перегородки,

– коэффициент, характеризующий

сопротивление фильтровальной перегородки,

![]() ;

– динамическая вязкость запыленного

воздуха;

;

– динамическая вязкость запыленного

воздуха;

![]() – скорость фильтрования (расход воздуха,

отнесенный к площади поверхности

фильтра);

– показатель степени, зависящий от

режима течения потока (для расчетов

можно принять

= 1; при турбулентном течении

– скорость фильтрования (расход воздуха,

отнесенный к площади поверхности

фильтра);

– показатель степени, зависящий от

режима течения потока (для расчетов

можно принять

= 1; при турбулентном течении

![]() ).

).

В специальной

литературе [18] приводятся данные о

фильтрующих свойствах различных

волокнистых материалов. Материалы,

достаточно эффективно задерживающие

мелкодисперсную пыль, имеют значения

![]() .

.

Таким образом,

можно рассчитать, например, потери

давления на фильтре пылесоса с площадью

фильтрующей перегородки 0,07

![]() .

Они составят:

.

Они составят:

![]()

Расчет показывает,

что даже при незасоренном фильтре (![]() )

сопротивление фильтра превышает

возможность вентилятора преодолеть

его. Увеличить площадь фильтровальной

перегородки у бытовых пылесосов не

удается из-за требований компактности.

Остается использовать фильтрующие

материалы с худшими показателями

пылеулавливания, но с меньшим

сопротивлением, например с

)

сопротивление фильтра превышает

возможность вентилятора преодолеть

его. Увеличить площадь фильтровальной

перегородки у бытовых пылесосов не

удается из-за требований компактности.

Остается использовать фильтрующие

материалы с худшими показателями

пылеулавливания, но с меньшим

сопротивлением, например с

![]() (размер задерживаемых частиц больше

20 мкм). Тогда

(размер задерживаемых частиц больше

20 мкм). Тогда

![]() .

.

Существует еще одна методика определения потерь на тканевом фильтре []:

![]() ,

,

где

![]() – коэффициент, характеризующий объем

волокон в единице объема фильтра;

– коэффициент, характеризующий объем

волокон в единице объема фильтра;

![]() – динамическая вязкость воздуха;

– динамическая вязкость воздуха;

![]() – линейная скорость фильтрации;

– линейная скорость фильтрации;

![]() – толщина фильтра;

– толщина фильтра;

![]() – радиус волокон.

– радиус волокон.

Потери в местных сопротивлениях возникают на участках тракта, где наблюдается поворот, расширение, сужение и выход воздушного потока в атмосферу:

![]() ,

,

где

![]() – сумма коэффициентов местных

сопротивлений.

– сумма коэффициентов местных

сопротивлений.

Ориентировочно

можно принять

![]() .

.

Подсчет суммарных потерь давления в воздушном тракте показывает, что вентилятор пылесоса для обеспечения приемлемого расхода должен давать разрежение не менее 13-15 кПа. Такие значения близки к предельным для вентиляторов. Требование обеспечить высокое разрежение в сочетании с высокой степенью очистки воздуха от пыли делает конструирование высокопроизводительных бытовых пылесосов сложной задачей.

Процесс обеспыливания с применением пылесосов характеризуется рядом показателей []: пылеочистительной способностью, пылезадержанием, нитесборочной способностью и др. Пылеочистительная способность пылесоса – это отношение количества всасываемой пыли к количеству пыли, рассеянной на испытываемой поверхности, выраженное в процентах. Возможности пылесоса по уборке нитей оцениваются нитесборочной способностью. При фильтрации часть мелкодисперсной пыли не задерживается фильтром. Способность фильтра задерживать пыль характеризует эффективность пылезадержания.

За основу расчета процесса фильтрования газов через ткани берут сопротивление ткани, необходимое для определения мощности вентилятора, и поверхность фильтрации, по которой определяют конструктивные размеры фильтра.

Сопротивление ткани прохождению газа (воздуха) определяется по формуле:

![]()

где

![]() – удельная производительность

фильтрующей поверхности;

и

– опытные коэффициенты, зависящие от

вида ткани и ее запыленности при

фильтровании.

– удельная производительность

фильтрующей поверхности;

и

– опытные коэффициенты, зависящие от

вида ткани и ее запыленности при

фильтровании.

Величина изменяется от 1 до 2; чем больше турбулентность потока, тем ближе к 2.

Так, для бязи:

![]() ;

;

для бумазеи:

![]() .

.

По исследованиям Мельстроя при расчете рукавных фильтров рекомендуется пользоваться формулой:

![]() ,

,

где

![]() – запыленность газа;

– запыленность газа;

![]() ,

,

![]() ,

,

![]() – коэффициенты в зависимости от вида

ткани (определяются по табл. 15.1).

– коэффициенты в зависимости от вида

ткани (определяются по табл. 15.1).

Таблица 12

Экспериментальные коэффициенты сопротивления тканей прохождению воздуха

Наименование ткани |

|

|

|

Шерстянка |

|

|

10,12 |

Саржа полушерстяная |

|

|

11,1 |

Бязь суровая |

|

|

11,7 |

Байка шерстяная |

|

|

11,0 |

Байка хлопчатобумажная |

|

|

11,4 |

Поверхность фильтра рассчитывают по формуле:

,

,

где

![]() – производительность фильтра;

– производительность фильтра;

![]() – единовременно работающая часть

фильтра (

= 0,85).

– единовременно работающая часть

фильтра (

= 0,85).

Для рукавного фильтра:

![]() ,

,

где

и

– диаметр и длина рукава;

![]() – количество рукавов.

– количество рукавов.