- •Соединений гост 23360 (стсэв183) стсэв57-75

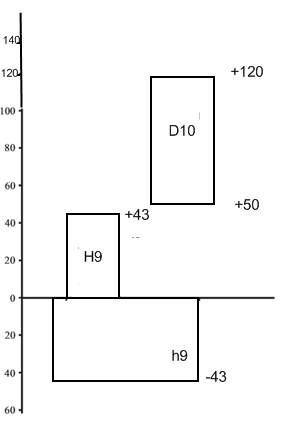

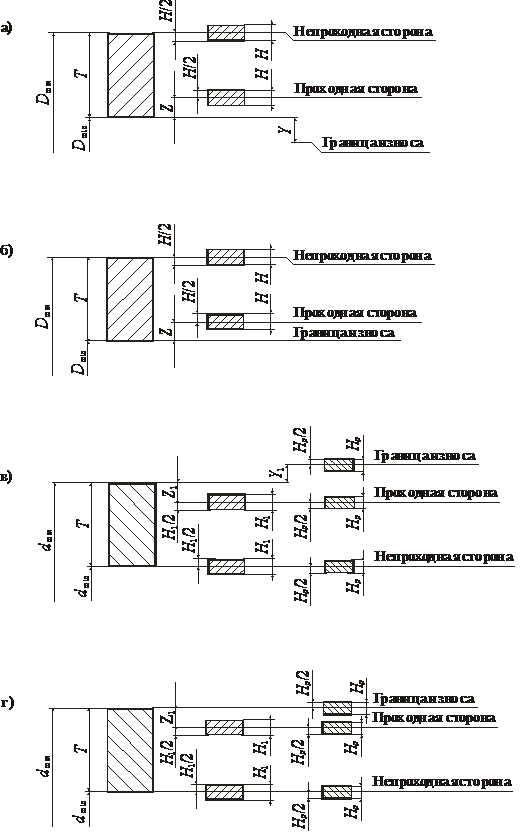

- •5 Строим схему расположения полей допусков заданного вала и калибров для его контроля (рисунок 7.3).

- •5 Строим схему расположения полей допусков заданного вала и калибров для его контроля (рисунок 7.4).

- •Задача 10 рассчитать заданую в узле размерную цепь, обосновав выбор метода расчета .

- •10.1. Основные термины и определения

- •10.2. Принципы построения конструкторских размерных цепей

- •10.3. Основные соотношения размерных цепей

- •10.4. Расчет размерных цепей

- •10.4.1. Метод полной взаимозаменяемости

- •10.4.2. Метод неполной взаимозаменяемости

- •10.4.3. Метод пригонки

- •10.4.4. Метод регулирования с применением неподвижного компенсатора

- •Приложение

- •Приложение е Предельные зазоры и натяги в посадках при размерах от 1 до 500 мм

- •Методические указания кафедры

ВВЕДЕНИЕ

Динамичное развитие экономики России невозможно без повышения конкурентоспособности отечественных товаров и услуг как на внутреннем, так и на внешнем рынке. Определяющим для потребителей во всех странах мира стало качество. Производители должны знать требования предъявляемые к качеству выпускаемых ими товаров, изучать их. Требования отличаются в зависимости от покупательной способности населения, уровня конкуренции, климатических условий, культурных традиций и многих других факторов. А это означает, что качеством продукции и услуг необходимо управлять, уметь количественно оценивать и анализировать их показатели.

Метрология - это наука об измерениях, а измерение – один из важнейших путей познания.

Основная задача метрологии - обеспечение единства измерений состояния измерений, при котором их результаты выражены в узаконенных единицах, а погрешности известны с заданной вероятностью и не выходят за установленные пределы.

Большое значение для регулирования механизмов рыночной экономики приобрела сертификация.

Сертификация - это деятельность третьей независимой стороны, которая дает нам уверенность в том, что данное изделие, процесс, услуга соответствуют определенному нормативному документу. Сертификация считается основным достоверным способом доказательства соответствия продукции (процесса, услуги) заданным требованиям.

Стандартизация - это деятельность, направленная на разработку и установление требований, норм, правил, характеристик как обязательных для выполнения, так и рекомендуемых, обеспечивающая право потребителя на приобретение товаров надлежащего качества за приемлемую цену, а также право на безопасность и комфортность труда. Основными результатами деятельности по стандартизации должны быть повышение степени соответствия продукта (услуги), процессов их функциональному назначению, устранение технических барьеров в международном товарообмене, содействие научно - техническому прогрессу и сотрудничеству в различных областях.

Основой стандартизации является ЕСДП - единая система допусков и посадок. Основой ЕСДП является взаимозаменяемость - способность одного изделия, процесса или услуги быть использованным вместо другого изделия, процесса, услуги и при этом выполнять те же функции.

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ

В курсовой работе следует применять термины и обозначения, принятые в методических указаниях (табл. 1).

Оформлять курсовую работу необходимо в соответствии с требованиями стандарта предприятия СМК-О-С-МГТУ-32-06, СМК-О-СЗ6-07. Проекты (работы) курсовые и дипломные. Общие требования к оформлению.

Курсовая работа включает: титульный лист, содержание (оглавление), введение, текст пояснительной записки с расчетами, схемами, сборочными и рабочими чертежами деталей, список использованной литературы.

Таблица 1 - Принятые термины и обозначения

-

Обозначения

Наименование обозначений (термины)

D

Dmax, Dmin

(dmax, dmin)

Dc (dc)

ES (es)

EI (ei)

Smax, Smin, Sс

Nmax, Nmin

TD, Td

TS, TN,TSN

IT

A∆. A∆...

A1,A2…,Б1,Б2…

∆S, ∆I

i,a

ЕсАi

CH, Ch

α

∆ф

u

Nзс, Nзэ

NmaxF, NminF

SmaxF, SminF

Номинальный размер

предельные размеры отверстия (вала): наибольший или максимальный, наименьший или минимальный действительный размер отверстия (вала)

верхнее предельное отклонение отверстия (вала)

нижнее предельное отклонение отверстия (вала)

зазор максимальный, зазор минимальный, зазор средний

натяг максимальный, натяг минимальный

допуск отверстия, допуск вала

допуск посадки с зазорами, с натягами, переходной;

допуск размера по соответствующему квалитету, например IT5, IТ14;

номинальный размер замыкающего звена

номинальный размер составляющего звена размерной цепи

верхнее предельное отклонение замыкающего звена, нижнее предельное отклонение замыкающего звена

звенья увеличивающие

звенья уменьшающие

единица допуска, число единиц допуска (коэффициент точности)

координата середины поля допуска

система отверстия, система вала

относительная геометрическая точность

погрешность формы

поправка, учитывающая реальные условия работы

запас прочности технологический, запас прочности

эксплуатационный

натяг максимальный функциональный, натяг минимальный функциональный

зазор максимальный функциональный, зазор минимальный функциональный

Задача 1 ОБОЗНАЧЕНИЕ, АНАЛИЗ И РАСЧЕТ ЭЛЕМЕНТОВ СОЕДИНЕНИЙ

1.1 Выписать (таблица 1.1) в соответствии с вариантом исходные данные к задаче. По таблицам ГОСТ 25347-82, СТСЭВ 144-75 (приложение А5-А6) определить предельные отклонения отверстий и валов. Выделить поля допусков предпочтительного применения (Приложение А3-А4). Исходные данные оформить по таблице 1.2.

Таблица1.1

Последняя цифра шифра зачетной книжки |

1-й индекс шифра |

2-й индекс шифра |

3-й индекс шифра |

||||

номинальный диаметр, мм |

поля допусков отверстий |

поля допусков вала |

|||||

1

2

3

4

5

6

7

8

9

0

|

14

24

30

18

40

65

10

120

80

50 |

Н9

Н7

Н9

Н7

Н7

Н9

Н8

Н9

Н7

Н8 |

Js9

G6

K8

Js8

E8

T7

F6

U8

R7

D9 |

F9

N7

U8

G7

P7

JS9

M6

D9

F7

F8 |

h9

h5

h8

h7

h6

h7

h5

h8

h6

h7 |

f9

n6

s5

m6

m6

ϳs7

u7

u8

js7

js7

|

x8

u7

c8

p6

r7

z8

n7

js6

t6

s7 |

Таблица 1.2 - Исходные данные

D, мм |

Поля допусков |

||||||

Отверстия |

вала |

||||||

|

|

|

|

|

|

||

Предельные отклонения, мкм |

|||||||

|

ES(es) |

|

|

|

|

|

|

EI(ei) |

|

|

|

|

|

|

|

Примечание. Поля допусков: * - предпочтительные. |

|||||||

1.2 Составить возможные посадки из полей допусков валов и отверстий, вошедших в таблицу 1.2. Выделить предпочтительные посадки. Результаты записать в таблицу 1.3.

Таблица 1.3- Возможные сочетания полей допусков

|

|

|

|

|

|

|

|

|

Примечание. Посадки* - предпочтительные. |

||

1.3 Разделить посадки из таблицы 1.3 по системам и группам. Результаты записать таблицу 1.4.

Таблица 1.4 - Посадки по системам и группам

Система |

Посадки |

||

с зазором |

с натягом |

переходные |

|

СН, отверстия Ch, вала Комбинированная |

|

|

|

|

|

|

|

|

|

|

|

Примечание. В

обозначение посадки включить

предельные отклонения (например:

|

|||

1.4. Выписать одно из сопряжений и определить для него элементы присоединительных размеров.

1.4.1. Определить предельные размеры для отверстия и вала, допуски отверстия и вала.

1.4.2. Определить для выписанной посадки предельные зазоры (натяги), допуск посадки.

1.4.3. Дать графическое изображение посадки со всеми элементами.

Пример оформления смотрите на рисунке 1.1.

Предельные отклонения в мкм

Рисунок 1.1- Схема полей допусков посадки

1.5 Рассчитать погрешность формы для деталей соединения, приняв относительную геометрическую точность 60 %. Принять допуск формы ГОСТ 24643-81 (СТ СЭВ 636—77). (Таблица 1.5).

1.6 Установить величину шероховатости поверхности вала и отверстия в зависимости от номинального размера и квалитета. (Таблица 1.7; 1.8).

1.7 Обозначить точность размеров на чертежах. (Рисунок 1.2).

Таблица1.5 Допуски формы поверхностей (по ГОСТ 24643-81) |

||||||||||||||||||

Длина большей стороны или нормируемого участка, мм

|

Допуски

плоскостности TFE

( |

|||||||||||||||||

Степени точности |

||||||||||||||||||

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||||||||

До 10 |

0,6 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

||||||||

Св. 10 до 16 |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

||||||||

Св. 16 до 25 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

||||||||

Св. 25 до 40 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

||||||||

Св. 40 до 63 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

||||||||

Св. 63 до 100 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

||||||||

Св. 100 до 160 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

||||||||

Св. 160 до 250 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

||||||||

Св. 250 до 400 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

||||||||

Св. 400 до 630 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

||||||||

Возможные способы обработки |

Доводка, шлифование и шабрение повышенной точности |

Шлифование, шабрение, точение повышенной точности |

Грубое шлифование, точение, протягивание, фрезерование, строгание

|

Фрезерование, точение, строгание, долбление |

Грубая механическая обработка всех видов |

|||||||||||||

Примечания: 1.Значения допусков 1; 2; 13-16-й степеней точности приведены в ГОСТ 24643-81. 2.Допуски TFE и TFL рекомендуется принимать при нормальной (А) относительной геометрической точности поверхности равными 60 % от допуска Г размера, при повышенной (В) точности — 40 % от Т, при высокой (С) — 25 % от Т. Полученные значения округляют до стандартных значений по таблице. 3.Отклонение от плоскостности — наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка. Отклонение от прямолинейности - наибольшее расстояние от точек реального профиля до прилегающей прямой в пределах нормируемого участка (длины). |

||||||||||||||||||

Номинальный диаметр, мм |

Допуски

цилиндричности TFZ

( |

|||||||||||||||||

|

Степени точности |

|||||||||||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

||||||||

ДоЗ |

0,8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

||||||||

Св. 3 до 10 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

||||||||

Св. 10 до 18 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

||||||||

Св. 18 до 30 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

||||||||

Св. 30 до 50 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

||||||||

Св. 50 до 120 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

||||||||

Св. 120 до 250 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

||||||||

Св. 250 до 400 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

||||||||

Св. 400 до 630 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

220 |

200 |

300 |

||||||||

Возможные |

Доводка, хонингование, тонкое шлифование, алмазное растачивание, тонкое точение, растачивание повышенной точности |

Шлифование, хонингование, Чистовое точение и растачивание, тонкое развертывание, протягивание |

Чистовое |

Точение и растачивание, сверление, литье под давлением |

Механичес-кая обработка |

|||||||||||||

способы |

точение и |

|||||||||||||||||

обработки |

растачивание, |

|||||||||||||||||

|

развертывание |

|||||||||||||||||

|

протягивание, зенкерование |

|

|

|||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

Примечания: 1.Значения допусков 1; 2; 13-16-й степеней точности приведены в ГОСТ 24643-81. 2. Допуски TFZ, TFK и TFP рекомендуется принимать при нормальной (А) относительной геометрической точности поверхности равными 30% (при погрешностях типа изогнутости 60 %) от допуска Т размера, при повышенной (В) точности — 20 % (40% ) от Т, при высокой (С) — 12,5 % (25 %) от Т. Полученные значения округляют до стандартных значений по таблице. 3. Отклонение от цилиндричности наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка. Отклонение от круглости — наибольшее расстояние от точек реального профиля до прилегающей окружности. Отклонение профиля продольного сечения — наибольшее расстояние от точек образующих реальной поверхности, которые лежат в плоскости, проходящей через ее ось, до соответствующей стороны прилегающего профиля.

Пример

пользования таблицей. Вал

|

||||||||||||||||||

Таблица 1.6 Допуски расположения поверхностей (по ГОСТ 24643-81)

|

|||||||||||||||||

Интервалы размеров, мм |

Допуски

параллельности ТРА (//), перпендикулярности

TPR

( |

||||||||||||||||

|

|

Степени точности |

|||||||||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

||||||||

До 10 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

||||||||

Св. 10 до 16 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

||||||||

Св. 16 до 25 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

||||||||

Св. 25 до 40 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

||||||||

Св. 40 до 63 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

||||||||

Св. 63 до 100 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

||||||||

Св. 100 до 160 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

||||||||

Св. 160 до 250 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

||||||||

Св. 250 до 400 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

||||||||

Св. 400 до 630 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

||||||||

Возможные способы обработки |

Доводка, шлифование, шабрение, хонингование, тонкое точение |

Шлифование, шабрение, хонингование, фрезерование, строгание, растачивание повышенной точности |

Шлифование, фрезерование, строгание, протягивание, долбление, растачивание |

Точение, фрезерование, строгание, растачивание, сверление и развертывание по кондуктору |

Грубая механическая обработка |

||||||||||||

П р и меч а ни я: 1.Значения допусков 1; 2; 13-16-й степеней точности приведены в ГОСТ 24643-81. 2.Допуск для данной степени точности выбирают подлине нормируемой поверхности или длине нормируемого участка. Допуски торцового или полного торцового биения определяют по наибольшему диаметру торцовой поверхности или диаметру, на котором задан допуск торцового биения. 3.Отклонение от параллельности плоскостей (прямых) разность наибольшего и наименьшего расстояний между плоскостями (прямыми) в пределах нормируемого участка Отклонение от перпендикулярности плоскости (или оси) относительно оси – отклонение угла между плоскостью (осью) и осью от прямого угла, выраженное в линейных единицах на длине нормируемого участка. Торцовое (полное торцовое) биение разность наибольшего и наименьшего расстояний от точек реального профиля до плоскости, перпендикулярной к базовой оси. Определяют на заданном диаметре (на всей торцевой поверхности). Отклонение наклона - отклонение угла между прилегающей плоскостью (осью поверхности ) и базой от номинального значения угла, выраженное в линейных единицах на длине нормируемого участка. |

|||||||||||||||||

Интервалы размеров, мм |

Допуски

соосности ТРС ( |

||||||||||||||||

Степени точности |

|||||||||||||||||

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||||||

До 3 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

|||||||

Св. 3 до 10 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

|||||||

Св. 10 до 18 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

|||||||

Св. 18 до 30 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

|||||||

Св. 30 до 50 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

|||||||

Св. 50 до 120 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

400 |

|||||||

Св. 120 до 250 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

|||||||

Св. 250 до 400 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

250 |

400 |

600 |

|||||||

Св. 400 до 630 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

300 |

500 |

700 |

|||||||

Возможные способы обработки |

Тонкое шлифование и точение, внутреннее шлифование с одной установки, хонингование |

Шлифование, точение повышенной точности, внутреннее шлифование и растачивание с одной установки |

Грубое шлифование, точение и растачивание нормальной точности, протягивание, развертывание |

Точение, растачивание, сверление |

Грубая механи-ческая обработка |

||||||||||||

Примечания: 1.Значения допусков 1; 2; 13-16-й степеней точности приведены в ГОСТ 24643-81. 2.Допуски соосности ТРС, симметричности TPS и пересечения осей TPX даны в таблице в диаметральном выражении. Соответствующие им допуски в радиусном выражении могут быть получены делением табличных значений пополам. 3.Отклонение от соосности - наибольшее расстояние между осью поверхности и осью базовой поверхности (обшей осью нескольких поверхностей на длине нормируемого участка).Отклонение от симметричности — наибольшее расстояние между плоскостью симметрии (осью) элемента и базовой плоскостью симметрии в пределах нормируемого участка. Отклонение от пересечения осей — наименьшее расстояние между осями, номинально пересекающимися. Радиальное биение (полное радиальное биение) — разность наибольшего и наименьшего расстояний от точек реального профиля до базовой оси в сечении плоскостью, перпендикулярной к оси (от всех точек реальной поверхности в пределах нормируемого участка). Пример пользования таблицей. Вал 42n6 под коническую шестерню 8-й степени точности (m=8 мм, d > 125 мм). Допуск соосности можно принять равным приблизительно 0,6 Fr, где Fr — радиальное биение зубчатого венца, Fr= 80 мкм. Следовательно, допуск соосности в диаметральном выражении равен 0,6ּ80=48 мкм. По таблице принимаем ТРС = 50 мкм (8-я степень точности). |

|||||||||||||||||

Таблица 1.7 Значения параметров шероховатости (по ГОСТ 2789-73) |

||||||||||||||||||||||||

Среднее арифметическое отклонение профиля Ra, мкм |

||||||||||||||||||||||||

100 |

80 |

63 |

50 |

40 |

320 32 |

250 25 |

200 20 |

160 16 |

125 12,5 |

|||||||||||||||

10 1 |

8 0,8 |

6,3 0,63 |

5 0,5 |

4 0,4 |

3,2 0,32 |

2,5 0,25 |

2 0,2 |

1,6 0,16 |

1,25 0,125 |

|||||||||||||||

0,1 0,01 |

0,08 0,008 |

0,063 |

0,05 |

0,04 |

0,035 |

0,025 |

0,02 |

0,016 |

0,012 |

|||||||||||||||

Высота неровностей профиля по десяти точкам Rz, наибольшая высота неровностей профиля Rmах, мкм |

||||||||||||||||||||||||

1000 |

800 |

630 |

500 |

400 |

320 |

250 |

200 |

1600 160 |

1250 125 |

|||||||||||||||

100 10 |

80 8 |

63 6,3 |

50 5 |

40 4 |

32 3,2 |

25 2,5 |

20 2 |

16 1,6 |

12,5 1,25 |

|||||||||||||||

1 0,1 |

0,8 0,08 |

0,63 0,063 |

0,5 0,05 |

0,4 0,04 |

0,32 0,032 |

0,25 0,025 |

0,2 |

0,16 |

0,125 |

|||||||||||||||

Средний шаг неровностей профиля Sm, средний шаг неровностей профиля по вершинам S, мм |

||||||||||||||||||||||||

10 |

8 |

6,3 |

5 |

4 |

3,2 |

2,5 |

2 |

1,6 |

12,5 1,25 |

|||||||||||||||

1 0,1 |

0,8 0,08 |

0,63 0,063 |

0,5 0,05 |

0,4 0,04 |

0,32 0,032 |

0,25 0,025 |

0,2 0,02 |

0,16 0,016 |

0,125 0,0125 |

|||||||||||||||

0,01 |

0,008 |

0,006 |

0,005 |

0,004 |

0,003 |

0,002 |

|

|

|

|||||||||||||||

Относительная опорная длина профиля tp,%,уровень сечения р, % от Rmах |

||||||||||||||||||||||||

tp |

90 |

80 |

70 |

60 |

50 |

40 |

30 |

25 |

20 |

15 |

10 |

|

||||||||||||

p |

90 |

80 |

70 |

60 |

50 |

40 |

30 |

25 |

20 |

15 |

10 |

5 |

||||||||||||

Базовая длина l, мм |

||||||||||||||||||||||||

|

|

|

|

0,01; 0,03; 0,08; 0,25; 0,8; 2,5; 8;25 |

|

|||||||||||||||||||

II р и м е ч а н и я: 1.Предпочтительные значения параметров подчеркнуты. 2.Ra — среднее арифметическое абсолютных значений отклонений профиля от средней линии профиля. Rz — среднее расстояние между находящимися в пределах базовой длины высшими точками пяти наибольших выступов и низшими точками пяти наиболее глубоких впадин. Rmах — расстояние между линиями выступов и впадин в пределах базовой длины. Sm (S) — среднее арифметическое значение шага неровностей профиля по средней линии (по вершинам) в пределах базовой длины. tp — отношение суммы длин отрезков, которые отсекаются в материале детали линией, эквидистантной средней линии и расположенной на заданном расстоянии от линии выступов (уровне сечения р), к базовой длине. |

||||||||||||||||||||||||

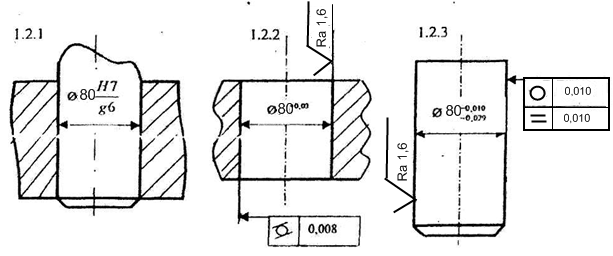

Р исунок

1.2 - Примеры обозначения точности на

чертежах.

исунок

1.2 - Примеры обозначения точности на

чертежах.

Примечание: 1.2.1-обозначение на сборочных чертежах; 1.2.2, 1.2.3 - обозначение точности на чертежах деталей

Таблица 1.8 - Минимальные требования к величине шероховатости в зависимости от допусков размеров и относительной геометрической точности. Руководящие материалы Бюро взаимозаменяемости БВ-РТМ-62-71/НИИмаш. М, 1973)

Допуск размера по квалитетам |

Относительная геометрическая точность, α% |

Номинальные размеры, мм |

|||

до 18 |

свыше 18 до 50 |

свыше 50 до 120 |

свыше 120 до 500 |

||

значение Ra мкм, не более |

|||||

IT4 |

100 |

0,4 |

0,8 |

0,8 |

1,6 |

60 |

0,2 |

0,4 |

0,4 |

0,8 |

|

40 |

0,1 |

0,2 |

0,2 |

0,4 |

|

IT5 |

100 |

0,4 |

0,8 |

1,6 |

1,6 |

60 |

0,2 |

0,4 |

0,8 |

0,8 |

|

40 |

0,1 |

0,2 |

0,4 |

0,4 |

|

IT6 |

100 |

0,8 |

1,6 |

1,6 |

3,2 |

60 |

0,4 |

0,8 |

0,8 |

1,6 |

|

40 |

0,2 |

0,4 |

0,4 |

0,8 |

|

IT7 |

100 |

1,6 |

3,2 |

3,2 |

3,2 |

60 |

0,8 |

1,6 |

1,6 |

3,2 |

|

40 |

0,4 |

0,8 |

0,8 |

0,8 |

|

IT8 |

100 |

1,6 |

3,2 |

3,2 |

3,2 |

60 |

0,8 |

1,6 |

1,6 |

3,2 |

|

40 |

0,4 |

0,8 |

0,8 |

1,6 |

|

IT9 |

100 и 60 |

3,2 |

3,2 |

6,3 |

6,3 |

40 |

1,6 |

3,2 |

3,2 |

6,3 |

|

25 |

0,8 |

1,6 |

1,6 |

3,2 |

|

IT10 |

100 и 60 |

3,2 |

6,3 |

6,3 |

6,3 |

40 |

1,6 |

3,2 |

3,2 |

6,3 |

|

25 |

0,8 |

1,6 |

1,6 |

3,2 |

|

IT11 |

100 и 60 |

6,3 |

6,3 |

12,5 |

12,5 |

40 |

3,2 |

3,2 |

6,3 |

6,3 |

|

25 |

1,6 |

1,6 |

3,2 |

3,2 |

|

IT12 |

100 и 60 |

12,5 |

12,5 |

25 |

25 |

40 |

6,3 |

6,3 |

12,5 |

12,5 |

|

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

Что называется взаимозаменяемостью? Виды взаимозаменяемости.

Дать определения размеров: номинального, предельного, действительного.

Допуск размера, допуск посадки и их расчет. Определение характера посадки, расчет зазора, натяга.

Понятия основного отклонения.

Признаки ЕСДП: поле допуска, единица допуска, число единиц допуска, допуск, квалитет.

Точность обработки при изготовлении и ремонте деталей машин: виды ошибок, отклонение формы, шероховатость.

Посадки в системе отверстия, посадки в системе вала.

Допуски формы и расположения поверхностей.

Суммарные допуски формы и расположения.

Задача 2 ВЫБОР ПОСАДОК ДЛЯ СОЕДИНЕНИЙ

С ПОДШИПНИКАМИ КАЧЕНИЯ

Подшипники качения - это опоры вращающихся или качающихся деталей. Их устанавливают между вращающимися и не вращающимися деталями конструкции. Подбор подшипников качения производят по динамической грузоподъемности, долговечности подшипника, частоте вращения вращающегося кольца.

Одним из важнейших условий хорошей работы подшипников является обеспечение в них оптимальных зазоров. Увеличение радиальных зазоров понижает точность вращения, увеличивает вибрации. Уменьшение зазоров ухудшает способность шарикоподшипников воспринимать осевую нагрузку, приводит к повышению температуры и снижает максимально допустимые частоты вращения.

Рабочий зазор в подшипнике - это

![]()

Sнач - начальный геометрический зазор в подшипниках, установленный соответствующими нормативами; ut - температурное изменение зазора; uнагр - контактные деформации от радиальной нагрузки.

Для обеспечения максимальной несущей способности подшипника очень важно правильно подобрать посадки подшипников на вал и в корпус. При выборе посадок для подшипников качения учитывают вращение вала или корпуса, нагрузку и число оборотов, тип и конструкцию подшипника, температуру при установившемся режиме работы, условия монтажа и вид нагружения колец. При вращающемся вале соединение внутреннего кольца подшипника должно быть неподвижным (с натягом), а по наружному диаметру подшипника возможен и небольшой зазор. Если вал не подвижен, а вращается корпус с наружным кольцом подшипника ( например в колесе автомобиля), то неподвижная посадка (прессовая) должна быть по наружному диаметру подшипника, а по внутреннему диаметру подшипника с валом может быть и небольшой зазор. При таком назначении посадок обеспечивается медленное провертывание невращающегося кольца в работающем подшипнике. Провертывание кольца содействует равномерному износу его дорожки качения, что ведет к увеличению срока службы подшипника.

Посадку кольца подшипника определяет вид нагружения кольца (циркуляционно, местно или колебательно нагруженное).

Для циркуляционно нагруженных колец подшипников посадка определяется в зависимости от интенсивности радиальной нагрузки, для местно нагруженных колец - по характеру распределения нагрузки (с умеренными толчками, спокойная, с ударами, вибрацией).

2.1 Выписать исходные данные в соответствии с вариантом из таблицы 2.1 и оформить их по форме таблицы 2.2.

Таблица 2.1 - Варианты задания

Исходные данные |

Предпоследняя цифра шифра студента в зачетной книге |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Номер подшипника |

316 |

220 |

218 |

214 |

317 |

305 |

205 |

213 |

309 |

217 |

Класс точности |

0 |

6 |

6 |

0 |

6 |

5 |

0 |

6 |

0 |

6 |

Вращается вал |

да |

да |

нет |

да |

да |

нет |

да |

нет |

да |

нет |

Вращается корпус |

нет |

нет |

да |

нет |

нет |

да |

нет |

да |

нет |

да |

|

Последняя цифра шифра студента в зачетной книге |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Нагрузка |

|

|||||||||

R, кН |

1,3 |

2,5 |

3,5 |

3,8 |

1,8 |

2,0 |

3,0 |

6,0 |

8,0 |

4,5 |

Характер нагрузки |

1 |

3 |

4 |

4 |

2 |

5 |

1 |

3 |

2 |

5 |

Примечание |

1-спокойная нагрузка, толчки отсутствуют;2-легкие толчки, кратковременные перегрузки до 150% от расчетной нагрузки; 3- умеренные толчки, вибрации, кратковременные перегрузки до 150% от расчетной нагрузки;4- значительные толчки, вибрации, кратковременные перегрузки до 200% от расчетной нагрузки;5-сильные удары, кратковременные перегрузки до 300% от расчетной нагрузки. |

|||||||||

Таблица 2.2 - Исходные данные

Условие обозначения подшипника |

R, kH |

K1 |

K2 |

Вид нагружения колец подшипника |

|

внутреннего |

наружного |

||||

|

|

|

|

|

|

2.2 Записать в таблицу 2.3 основные габаритные размеры подшипника по ГОСТ 8338—75 (СТ СЭВ 402—76). (Таблица 2.4)

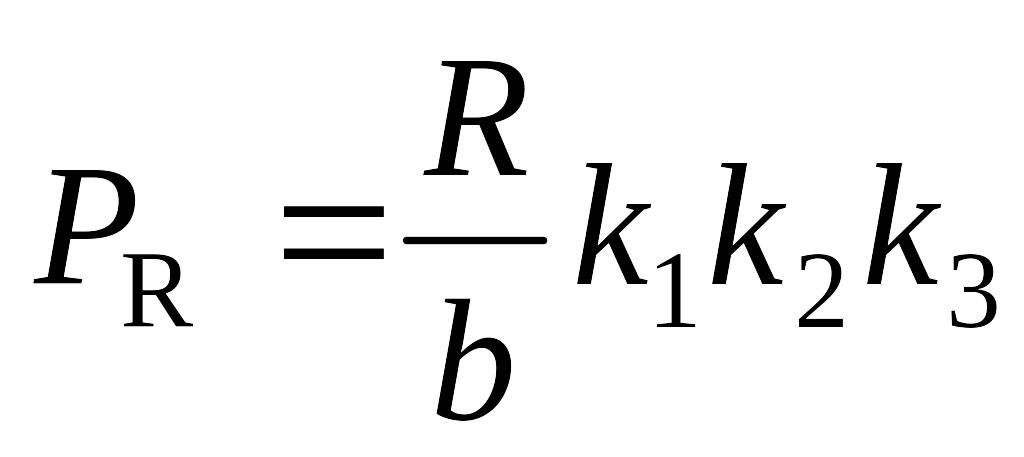

2.3 Определить интенсивность радиальной нагрузки

Таблица 2.3 - Основные габаритные размеры подшипника

d, мм |

D, мм |

В, мм |

r, мм |

|

|

|

|

![]()

где R - радиальная нагрузка или реакция опоры на подшипник, кН; В - ширина кольца, м; r-радиус скругления фаски, м; К1 - коэффициент, зависящий от характера нагрузки (при перегрузке до 150 % с умеренными толчками и вибрацией К1= 1, при перегрузке до 300 %, сильных ударах и вибрации К1 = 1,8); К2- коэффициент неравномерности распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору; К3- коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале (К3=1).

2.4 Выбрать поле допуска поверхности детали, сопрягаемой с циркуляционно нагруженным кольцом подшипника. (Таблица 2.5)

2.5 Выбрать поле допуска поверхности детали, сопрягаемой с местно нагруженным кольцом подшипника. (Таблица 2.6)

2.6 Определить предельные отклонения присоединительных диаметров подшипников качения по ГОСТ 520—71 (СТСЭВ 774— 77), таблице 2.7.

2.7 Построить схемы полей допусков сопряжений:

а) внутреннее кольцо подшипника - вал;

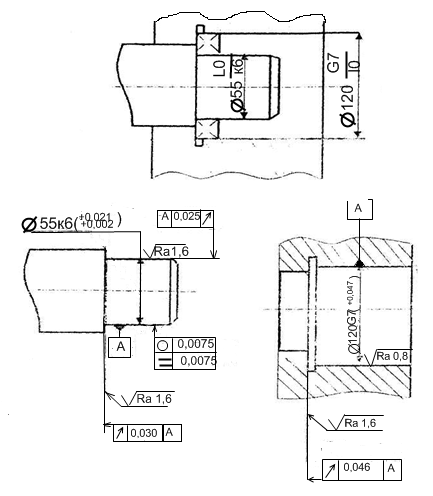

б) корпус — наружное кольцо подшипника.

2.8 Вычертить сборочный и рабочие эскизы деталей. Указать на эскизах точность размера, допуск формы, допуск радиального биения торца, шероховатость, таблица 1.5, 1.6, 1.7, 1.8. Пример обозначения точности в соединениях с подшипниками качения представлен на рисунке 2.2.

2.9 Определить вероятностные допуски и вероятностные предельныне натяги и зазоры выбранных посадок.

Таблица 2.4 - Нормальные габаритные размеры подшипников (ГОСТ 8338-75, СТ СЭВ 402-76)

Условное обо- значение подшипников |

Габаритные размеры |

|||

внутренний диаметр, d, мм |

наружный диаметр, D,мм |

ширина, B, мм |

радиус закругления фаски, r, мм. |

|

Легкая серия |

||||

204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 220 |

20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 100 |

47 52 62 72 80 85 90 100 110 120 125 130 140 150 160 180 |

14 15 16 17 18 19 20 21 22 23 24 25 26 28 30 34 |

1,5 1,5 1,5 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 2,5 3,0 3,0 3,0 3,5 |

Средняя серия |

||||

305 306 307 308 309 310 311 312 313 314 315 316 317 318 |

25 30 35 40 45 50 55 60 35 70 75 80 85 90 |

62 72 80 90 100 110 120 130 140 150 160 170 180 190 |

17 19 21 23 25 27 29 31 33 35 37 39 41 43 |

2,0 2,0 2,5 2,5 2,5 3,0 3,0 3,5 3,5 3,5 3,5 3,5 4,0 4,0 |

Тяжелая серия |

||||

406 407 408 409 410 411 412 413 414 415 |

30 35 40 45 50 55 60 65 70 75 |

90 100 110 120 130 140 150 160 180 190 |

23 25 27 29 31 33 35 37 42 45 |

2,5 2,5 3,0 3,0 3,5 3,5 3,5 3,5 4,0 4,0 |

Таблица 2.5 -Допускаемые интенсивности нагрузок на посадочной поверхности вала и корпуса по ГОСТ 3325-85

Диаметр отверстия внутреннего кольца подшипника, мм |

Допускаемые значения PR, kH/м |

||||

поля допусков для вала |

|||||

свыше |

до |

js6 |

k6 |

m6 |

n6 |

18 80 180 360 |

80 180 360 630 |

300 550 700 900 |

300-1350 550-2000 700-3000 900-3400 |

1350-1600 2000-2500 3000-3500 3400-4500 |

1600-3000 2500-4000 3500-6000 4500-8000 |

Диаметр наружного кольца подшипника, мм |

поля допусков для вала |

||||

свыше |

до |

K7 |

M7 |

N7 |

P7 |

50 180 360 630 |

180 360 630 1600 |

800 1000 1200 1600 |

800-1000 1000-1500 1200-2000 1600-2500 |

1000-1300 1500-2000 2000-2600 2500-3500 |

1300-2500 2000-3300 2600-4000 3500-5500 |

Таблица 2.6 - Посадки для местно нагруженных колец подшипников по ГОСТ 3325—85

Диаметр, мм |

Посадки |

Типы подшипников |

|||

свыше |

до |

на вал |

В корпус стальной или чугунный |

||

неразъемный |

разъемный |

||||

Нагрузка спокойная с умеренными толчками и вибрацией К1=1 |

|||||

|

80 |

H6 |

H7 |

H7, H8 |

Все типы, кроме штампованных игольчатых |

80 260 |

260 500 |

g6, f7 f7 |

G7 |

||

Нагрузка с ударами и вибрацией К1>1 |

|||||

80 |

80 260 |

h6 |

JS7 |

JS7 |

Все типы, кроме штампованных игольчатых, роликовых двухрядных |

260 |

500 |

g6 |

H7 |

||

При колебательном нагружении для радиальных шарико и ролико подшипников класса точности 0 и 6, поля допусков валов принимают по js6, поля допусков отверстия JS7.

Таблица 2.7 - Отклонения присоединительных диаметров подшипников качения по ГОСТ 520—71 (СТ СЭВ 774—77)

Номинальные размеры среднего диаметра, мм |

Отклонения диаметра отверстия подшипника, мкм |

Номинальные размеры среднего диаметра |

Отклонения наружного диаметра подшипника, мкм |

||||

свыше |

до |

вернее |

нижнее |

свыше |

до |

верхнее |

нижнее |

10 18 30 50 80 120 180 250 |

18 30 50 80 120 180 250 315 |

0 0 0 0 0 0 0 0 |

-8 -10 -12 -15 -20 -25 -30 -35 |

- 18 30 50 80 120 150 180 250 315 400 |

18 30 50 80 120 150 180 250 315 400 500 |

0 0 0 0 0 0 0 0 0 0 0 |

-8 -9 -11 -13 -15 -18 -25 -30 -35 -40 -45 |

Таблица 2.8 - Шероховатость и отклонения формы посадочных и опорных торцовых поверхностей подшипников по ГОСТ 3325-85 класс точности подшипников 0,6 (выборка)

Посадочные поверхности |

Шероховатость Ra, мкм не более |

Допуск круглости, допуск профиля продольного сечения, мкм, не более |

||||||

до 80 |

св.80 до500 |

св.18 до30 |

св.30 до50 |

св.50 до80 |

св.80 до120 |

св.120 до180 |

св.180 до250 |

|

Валов |

1,25 |

2,5 |

3,5 |

4,0 |

5,0 |

6,0 |

6,0 |

7,0 |

Отверстий корпусов |

1,25 |

2,5 |

5,0 |

6,0 |

7,5 |

9,0 |

10,0 |

11,5 |

Опорных торцов заплечиков валов и корпусов |

2,5 |

2,5 |

Допуски торцевого биения заплечиков валов, заплечиков отверстий корпусов, мкм, не более |

|||||

21/33 |

25/39 |

30/46 |

35/54 |

40/63 |

46/72 |

|||

Примечание: * - числитель для валов, заменитель для корпусов |

||||||||

Пример:

Рассчитать и подобрать посадки для соединения внутреннего кольца подшипника с валом и наружного кольца с корпусом редуктора.

Исходные данные Т = 600 Н∙м; [τ] = 20 Н/мм2; R = 9 кН; К1, К2, К3 = 1.

Решение.

1 Определяем диаметр поверхности вала под подшипник:

![]() мм.

мм.

2 По СТ СЭВ 514 (приложение А.1) принимаем d = 55 мм. Этому диаметру соответствует подшипник шариковый № 311 с размерами d = 55 мм; D = 120 мм; B = 29 мм; r = 3 мм (таблица 2.4).

3 Определяем интенсивность нагрузки на посадочной поверхности:

,

,

![]() ,

,

![]() Н/мм.

Н/мм.

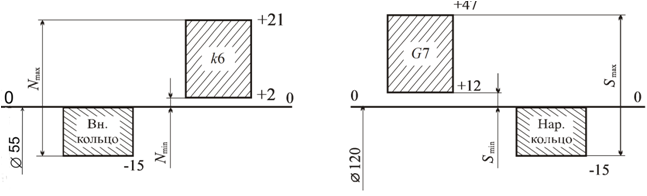

4 При интенсивности

нагрузки

![]() Н/мм

подбираем (таблица 2.5) посадку для

внутреннего кольца с валом Ø55 k6,

(таблица 2.6), посадку для наружного кольца

с корпусом Ø120 G7.

Н/мм

подбираем (таблица 2.5) посадку для

внутреннего кольца с валом Ø55 k6,

(таблица 2.6), посадку для наружного кольца

с корпусом Ø120 G7.

5 Результаты расчета и подбора посадок заносим в таблицу 2.9.

Таблица 2.9 – Результаты расчета и подбора посадок

Параметры |

|

|

Класс точности по СТ СЭВ 774-77 Размер, посадка Охватывающая поверхность: верхнее отклонение, мкм нижнее отклонение, мкм допуск, мкм Охватываемая поверхность: верхнее отклонение, мкм нижнее отклонение, мкм

допуск, мкм Зазор, мкм наибольший наименьший Натяг, мкм наибольший наименьший Допуск посадки, мкм |

0 Ø55 k6 Внутреннее кольцо 0

–15 (таблица 2.7) 15 Вал

+21

+2 (таблицы 2.7)

19

– –

36 2 34

|

0 Ø120 G7 Отверстие в корпусе +47

+12 (таблица 2.7) 35 Наружное кольцо 0

–15 (таблица 2.7)

15

62 12

– – 50

|

Таблица 2.10 Точность размеров ширины колец шариковых и роликовых радиальных и шариковых радиально-упорных подшипников.

Интервалы номинальных диаметров d, мм |

Допускаемые отклонения, мкм ГОСТ520-71 ширины колец В, выборка |

||||||

0,6 |

0 |

6 |

5,4,2 |

5 |

4 |

2 |

|

верхние |

нижние |

нижние |

верхние |

нижние |

нижние |

нижние |

|

Св.2,5 до 10 |

0 |

-120 |

-120 |

0 |

-40 |

-40 |

-40 |

Св.10 до 18 |

0 |

-120 |

-120 |

0 |

-80 |

-80 |

-80 |

Св. 18 до 30 |

0 |

-120 |

-120 |

0 |

-120 |

-120 |

-120 |

Св.30 до 50 |

0 |

-120 |

-120 |

0 |

-120 |

-120 |

-120 |

Св.50 до 80 |

0 |

-150 |

-150 |

0 |

-150 |

-150 |

-125 |

Св.80 до 120 |

0 |

-200 |

-200 |

0 |

-200 |

-200 |

-125 |

Св.120 до 180 |

0 |

-250 |

-250 |

0 |

-250 |

-250 |

-125 |

Св.180 до 250 |

0 |

-300 |

-300 |

0 |

-250 |

-250 |

-125 |

Св.250 до 315 |

0 |

-350 |

-350 |

0 |

-300 |

-300 |

-150 |

Св.315 до 400 |

0 |

-400 |

-400 |

0 |

-350 |

- |

- |

Св.400 до 500 |

0 |

-450 |

-450 |

0 |

-400 |

- |

- |

Ширина подшипника В = 29 мм.

Допуск

![]() мкм,

нижнее отклонение ei

= –120 мкм

(таблица 2.10).

мкм,

нижнее отклонение ei

= –120 мкм

(таблица 2.10).

6 Определяем вероятностные допуски выбранных посадок:

![]() мкм;

мкм;

![]() мкм.

мкм.

7 Находим вероятностные предельные натяги в соединении внутреннего кольца с валом и зазоры в соединении наружного кольца с корпусом:

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

8 Строим схемы расположения полей допуска выбранных посадок.

Рисунок 2.1 – Схемы расположения полей допусков в соединении внутреннего кольца подшипника с валом и наружного кольца с корпусом редуктора.

Рисунок 2.2 - Обозначение точности подшипников качения на чертежах

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

Классы точности подшипников качения.

Материалы, применяемые .для изготовления подшипников качения.

Значение рабочего зазора для обеспечения несущей способности подшипника.

Виды нагружения колец подшипников качения.

Как выбрать поле допуска для деталей, сопрягаемых с подшипником?

Что влияет на интенсивность радиальной нагрузки?

Какие поля допусков валов образуют посадки с натягами при сопряжении с внутренним кольцом подшипника?

Расскажите о расположении полей допусков внутреннего и наружного колец подшипника относительно линии номинального размера.

Задача 3 ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ

Соединений гост 23360 (стсэв183) стсэв57-75

Шпонка - деталь, устанавливаемая в пазах двух сопрягаемых деталей. Шпонки предназначены для передачи крутящего момента или используются (призматические шпонки) как направляющие при осевом перемещении. Обычно шпоночные соединения разделяют на два типа: ненапряженные с призматическими и сегментными шпонками и напряженные с клиновыми шпонками. Эти шпоночные соединения стандартизованы.

Основные размеры шпоночного соединения с призматическими шпонками b, h, t1, t2, l. Основные размеры сегментных шпонок b, h, d,t1, t2 (b - ширина шпонки, h - высота шпонки, d - диаметр сегмента, t1- глубина паза на валу, t2 - глубина паза во втулке, l - длина призматической шпонки, предельные отклонения на непосадочные размеры t1, t2, l, h смотри в таблице 3.7. Длина шпонки принимается в равной ≈ 1,5 диаметра вала

3.1. Выпишем в соответствии с вариантом исходные данные.

Таблица 3.1 Варианты задания студенты выбирают по последней цифре шифра специальности.

Поря-дковый номер индекса вариан-та |

I |

II |

III |

||

Конструкция шпонки |

Тип шпоночного соединения |

Диаметр вала, мм. |

|||

шпонка призмати-ческая |

шпонка сегментная |

шпонка призмати-ческая |

шпонка сегментная |

||

1 2 3 4 5 6 7 8 9 10 |

Призматическая Сегментная Призматическая Сегментная Призматическая Сегментная Призматическая Сегментная Призматическая Сегментная |

ПС НС СС ПС НС СС ПС НС СС НС |

ПС НС ПС НС ПС НС ПС НС ПС НС |

30 50 65 75 95 110 130 85 58 38 |

8 10 12 16 18 20 25 30 32 38 |

Примечание. ПС – плотное соединение; НС – нормальное соединение; СС – свободное соединение. |

|||||

Выписать исходные данные, определить размеры шпоночного соединения (рисунок 3.4; 3.5). Рассчитать предельные размеры, допуски присоединительных элементов: шпонка – паз вала, шпонка – паз втулки, внести в таблицы 3.2 и 3.3)

Таблица 3.2 - Основные размеры деталей шпоночного соединения

Размеры в миллиметрах

Наименование размера |

Размер |

Поле допуска |

Предельные отклонения |

Предельные размеры |

Допуск размера, Т |

||

ES |

EJ |

Lmax |

Lmin |

||||

Ширина шпонки Высота шпонки Ширина паза вала Ширина паза втулки Диаметр сегмент-ной шпонки Глубина паза на валу Глубина паза во втулке |

|

|

|

|

|

|

|

3.3 Основные размеры шпоночного соединения, размеры в миллиметрах

Сопряжение |

Условные обозначения |

Smax |

Smin |

Nmax |

Nmin |

Допуски посадки |

Шпонка – паз вала Шпонка – паз втулки |

|

|

|

|

|

|

3.3 Построить схемы полей допусков сопряжений: паз вала-шпонка, паз втулки-шпонка.

3.4 Вычертить сборочный и рабочий эскизы деталей шпоночного соединения, обозначив на них параметры точности. Пример оформления представлен на рисунке 3,1 и 3,2.

Таблица 3.4 - Основные размеры соединений с призматическими шпонками (выборка), мм по ГОСТ 23360-78 (СТ СЭВ 1 89-75)

Диаметр вала |

Номинальный размер шпонки |

Номинальный размер паза |

||||

свыше |

до |

bxh |

I |

t1 – глубина на валу |

t2 – глубина во втулке |

|

от |

до |

|||||

12 17 22 30 38 44 50 58 65 75 85 95 110 130 150 170 |

17 22 30 38 44 50 58 65 75 85 95 110 130 150 170 200 |

5х5 6х6 8х7 10х8 12х8 12х8 14х9 16х10 18х11 20х12 25х14 28х16 32х18 36х20 40х22 45х25 |

10 14 18 22 28 36 45 50 56 63 70 80 90 100 100 110 |

56 70 90 110 140 160 180 200 220 250 280 320 360 400 400 450 |

3,0 3,5 4,0 5,0 5,0 5,5 6,0 7,0 7,5 9,0 9,0 10,0 11,0 12,0 13,0 15,0 |

2,3 2,8 3,3 3,3 3,3 3,8 4,3 4,4 4,9 5,4 5,4 6,4 7,4 8,4 9,4 10,4 |

Таблица 3.5 - Основные размеры соединении с сегментными шпонками (выборка), мм но ГОСТ 24071-80 (СТ С)В 647-77)

Диаметр вала |

Размеры шпонок |

Размеры в миллиметрах |

||

свыше |

до |

bxhxd |

t1 – глубина паза на валу |

T2 – глубина паза во втулке |

5 |

6 |

2х2,6х7 |

1,8 |

1,0 |

6 |

7 |

2х3,7х10 |

2,9 |

1,0 |

7 |

8 |

2,5х3,7х10 |

2,7 |

1,2 |

8 |

10 |

3х5,0х13 |

3,8 |

1,4 |

10 |

12 |

3х6,5х16 |

5,3 |

1,5 |

12 |

14 |

4х6,5х16 |

5,0 |

1,8 |

14 |

16 |

4х7,5х19 |

6,0 |

1,8 |

16 |

18 |

5х6,516 |

4,5 |

2,3 |

18 |

20 |

5х7,5х19 |

5,5 |

2,3 |

20 |

22 |

5х9,0х22 |

7,0 |

2,3 |

22 |

25 |

6х9,0х22 |

6,5 |

2,8 |

25 |

28 |

6х10х25 |

7,0 |

3,3 |

28 |

32 |

8х11х28 |

8,0 |

3,3 |

32 |

38 |

10х13х32 |

10,0 |

3,3 |

Примечание. На рабочем чертеже проставляется один размер для вала (предпочтительный вариант) или d - t1 и для втулки D+t2 |

||||

Таблица 3.6 – Рекомендуемые поля допусков в соединении с сегментными призматическими шпонками ГОСТ 24071-80 (СТ СЭВ 647-77)

Ширина шпонки Ширина паза на валу Ширина паза во втулку |

h9

Р9

Р9 |

h9

N9

JS9 |

h9

H9

D10 |

f9

H9

D10 |

Характер шпоночного соединения |

плотное |

нормальное |

свободное |

направляющая шпонка |

Таблица 3.7 – Поля допусков и предельные отклонения несопрягаемых соединений с призматическими и сегментными шпонками

Обозначение параметра |

Название параметра |

Рекомендуемое поле допуска |

h

l

L

d |

высота шпонки

длина шпонки

длина паза на валу, во втулке

диаметр сегмента |

h11

h14

H15

h12 |

Таблица 3.8 – Предельные отклонения на глубину паза вала и паза втулки в зависимости от высоты шпонки по ГОСТ 23360-78, по ГОСТ 2071-80

Размеры в миллиметрах

Глубина паза |

|||||||

Под призматическую шпонку |

Под сегментную шпонку |

||||||

на валу t1 (или d-t1) и во втулке t2 (или D+t2) |

на валу t1 (или d-t1) |

во втулке t2 (или D+t2) |

|||||

при h, мм |

|||||||

От 2 до 6 |

Св. 6 до 18 |

Св. 18 до 50 |

От 1,4 до 3,7 |

Св. 3,7 до 7,5 |

Св. 7,5 до 10 |

От 1,4 до 10 |

Св. 10 до 13 |

+0,1 |

+0,2 |

+0,3 |

+0,1 |

+0,2 |

+0,3 |

+0,1 |

+0,2 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

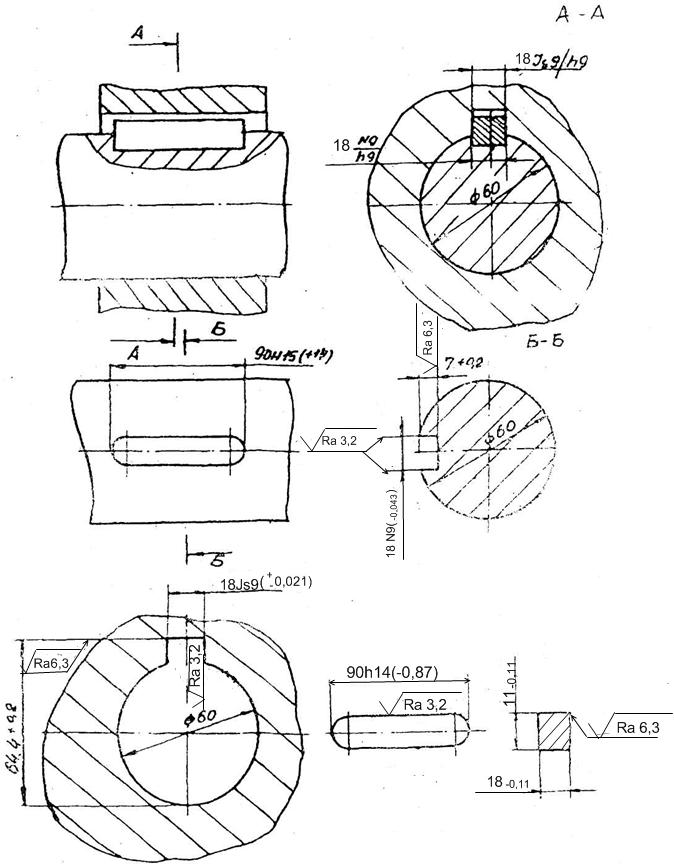

Пример:

В соответствии с заданным типом шпоночного соединения с призматической шпонкой назначить поля допусков для паза на валу, паза во втулке и шпонки по ГОСТ 23360.

Исходные данные. Соединение свободное; диаметр вала d = 36 мм; длина шпонки l = 70 мм.

Решение.

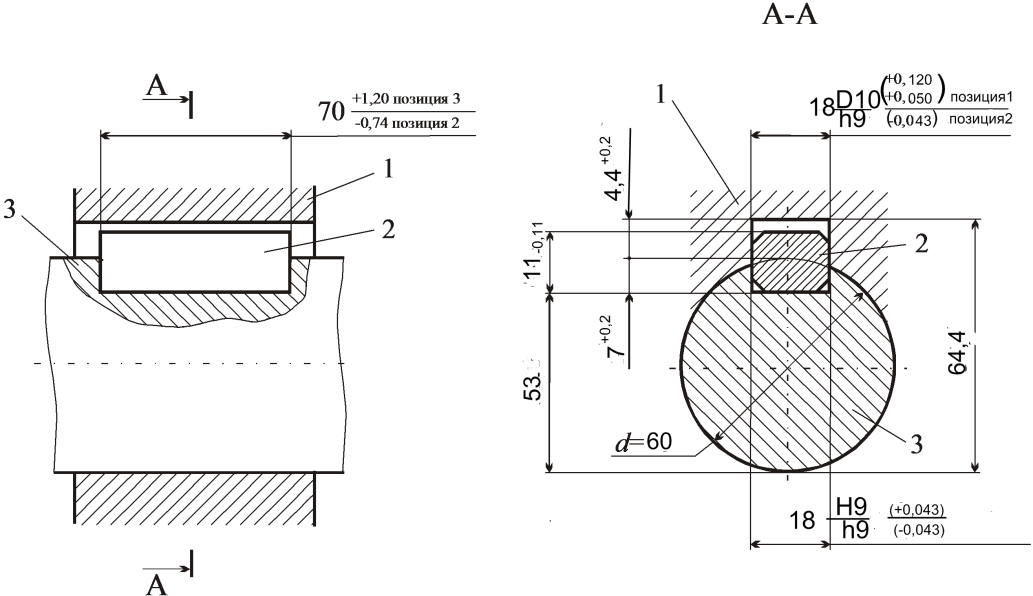

1. Находим номинальные значения элементов шпоночного соединения по ГОСТ 23360 (СТ СЭВ 189) (таблица 3.4): b = 18 мм; h = 11 мм; t1 = 7 мм; t2 = 4,4 мм; (d – t1) = 53 мм; (d + t2) = 64,4 мм.

2. Определяем допуски непосадочных размеров по СТ СЭВ (таблица 3.8,Приложение А5):

высота шпонки h = 11h11 = 11-0,11 мм;

глубина паза вала t1 = 7+0,2 мм;

глубина паза втулки t2 = 4,4+0,2 мм;

длина шпонки l = 70h14 = 70-0,74 мм;

длина паза вала под шпонку l1 = 70H15 = 70+1,2 мм.

3. Находим допуски на размеры шпонки, паза вала и паза втулки по ширине шпонки b СТ СЭВ 57 (п.3 и таблица 3.6, приложение А5, А6). Соответственно выбираем посадки:

ширина шпонки 18h9 = 18-0,043 мм;

ширина паза вала 18H9 = 18+0,043 мм;

ширина паза втулки

![]() мм.

мм.

4. Строим схемы расположения полей допусков для сопряженных размеров шпонки, пазов вала и втулки (рисунок 3.1).

Рисунок 3.1 Схема расположения полей допусков сопряженных размеров пазов вала, втулки и шпонки.

5. Определяем вид сопряжений:

Соединение шпонки и паза вала – подвижное (с зазором);

Соединение шпонки и паза втулки – подвижное (с зазором).

6. Находим наибольшие и наименьшие зазоры:

в соединении паза втулки и шпонки –

Smax = ES – ei = 120 – (–43) = 163 мкм;

Smin = EI – es = 50– 0 = 50 мкм;

в соединении паза вала и шпонки –

Smax = ES – ei = 43 – (–43) = 86 мкм; Smin = 0.

7. Определяем допуски посадок:

в соединении паза вала и шпонки –

TS = TD + Td = (ES – EI) + (es – ei) = (43 – 0) + (0 – (–43)) = 86 мкм;

в соединении паза втулки и шпонки –

TS = TD + Td = (ES – EI) + (es – ei) = (120 – 50) + (0 – (–43)) = 113 мкм.

8. Выполняем сборочный чертеж соединения шпонки с пазами вала и втулки (рисунок 3.2).

3.2 Обозначение точности на чертежах с призматической шпонкой для свободного соединения.

Рисунок 3.3- Обозначение точности на чертежах с призматической шпонкой для нормального соединения.

Рисунок 3.4 - Обозначение точности на чертежах с сегментной шпонкой для плотного соединения.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

Типы шпонок и область их применения.

Назначение шпоночных соединений.

Виды шпоночных соединений.

В какой системе осуществляется посадка шпонок?

Характер посадки шпонки с пазом вала и пазом втулки.

Назовите требования к точности присоединительных размеров.

Задача 4 ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

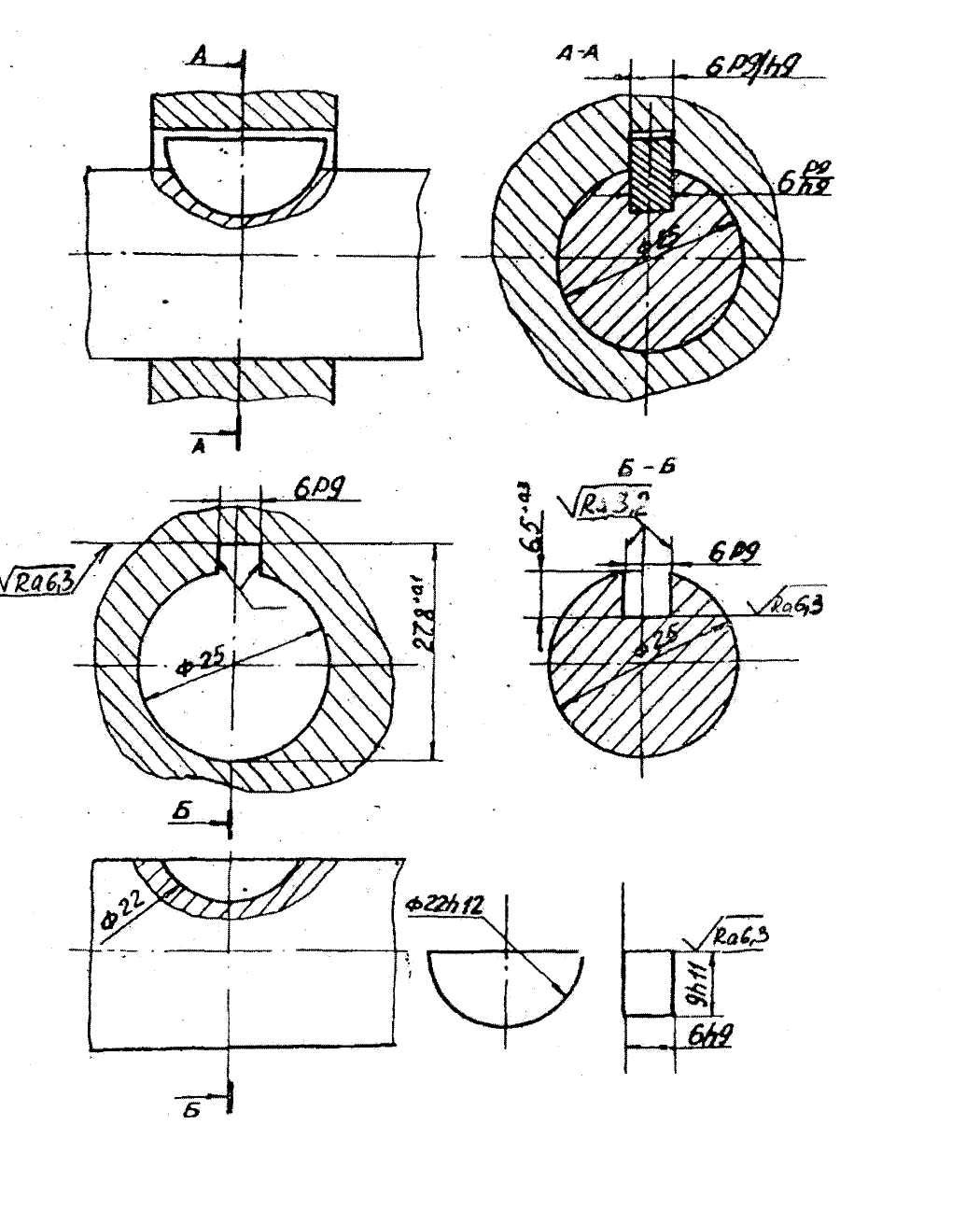

Шлицевые соединения с прямобочным прфилем зубьев [ГОСТ 1139 (СТ СЭВ 187, СТ СЭВ 188)]

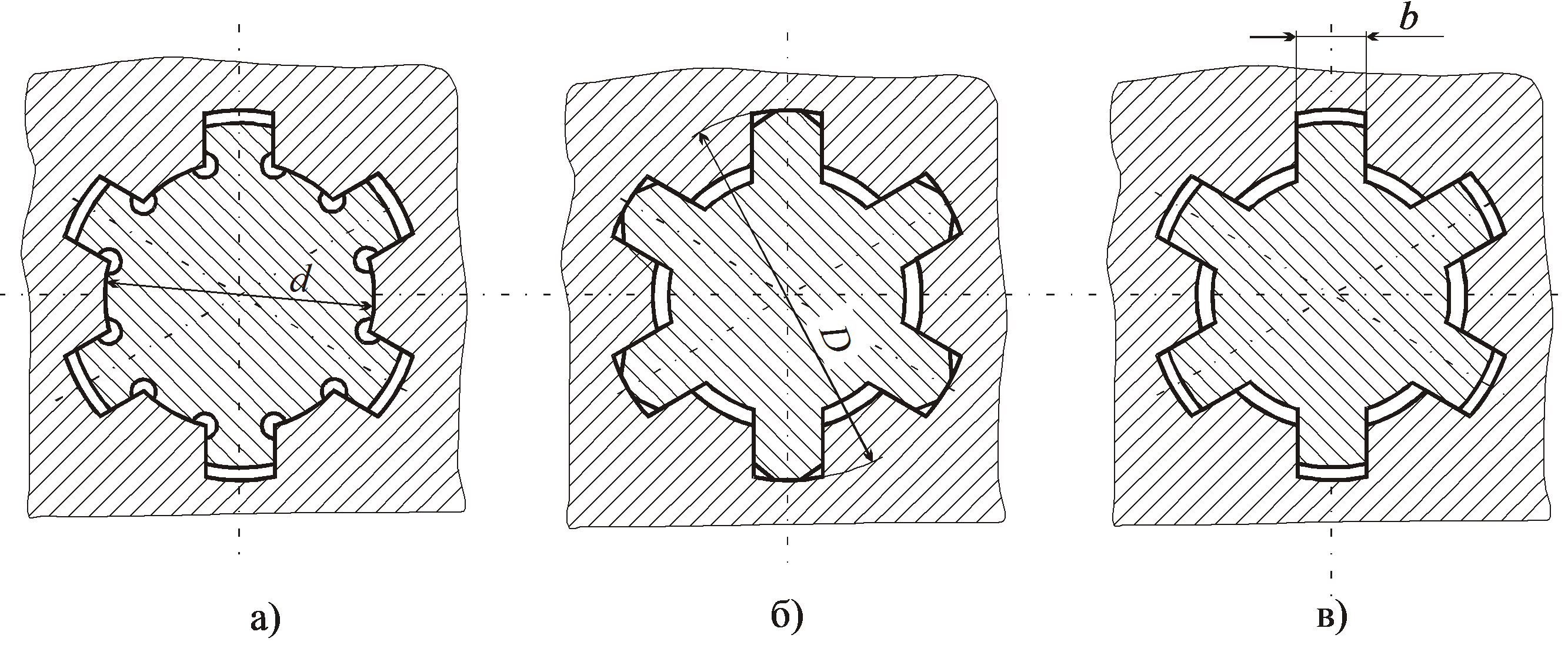

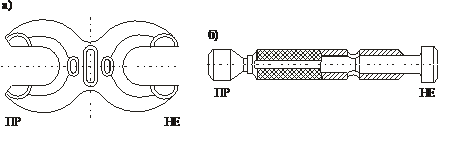

Эти соединения определяются их назначением и принятой системой центрирования втулки относительно вала. Существует три способа центрирования: по наружному диаметру D (рисунок 4.1, а); по внутреннему диаметру d (рисунок 4.1, б) и по боковым сторонам зубьев b (рисунок 4.1, в).

Рисунок 4.1 Шлицевые соединения с прямобочным профилем

Центрирование по внутреннему диаметру d применяют, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Этот способ обеспечивает точное центрирование и применяется обычно для подвижных соединений.

Центрирование по наружному диаметру D рекомендуется, когда втулку термически не обрабатывают или когда твердость ее материала после термической обработки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев. Такой способ прост и экономичен. Его применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

Центрирование по боковым сторонам зубьев b применяют при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и поэтому редко применяется.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулки и зубьев вала (т. е. по d и b или D и b, или только по b). Допуски и основные отклонения размеров d, D, b шлицевого соединения назначают по ГОСТ 25346.

Для нецентрирующих диаметров установлены следующие поля допусков: для D – при центрировании по d или b для вала a11, для втулки H12; для d – при центрировании по D или b H11 для втулки. При указанных полях допусков нецентрирующих диаметров создаются значительные зазоры, обеспечивающие сопряжения только по посадочным поверхностям и облегчающие сборку шлицевых соединений.

Обозначение шлицевых соединений валов и втулок содержит букву, обозначающую поверхность центрирования, число зубьев и номинальные размеры d, D, b соединения вала и втулки, обозначения полей допусков или посадок диаметров, а также размера b, помещаемых после соответствующих размеров.

Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, посадкой по диаметру центрирования H7/e8 и по размеру b D9/f8:

![]() .

.

Пример условного обозначения отверстия втулки того же соединения:

![]()

и вала:

![]() .

.

Шлицевые соединения с эвольвентным профилем зубьев [ГОСТ 6033 (СТ СЭВ 259, СТ СЭВ 268, СТ СЭВ 269, СТ СЭВ 517)]

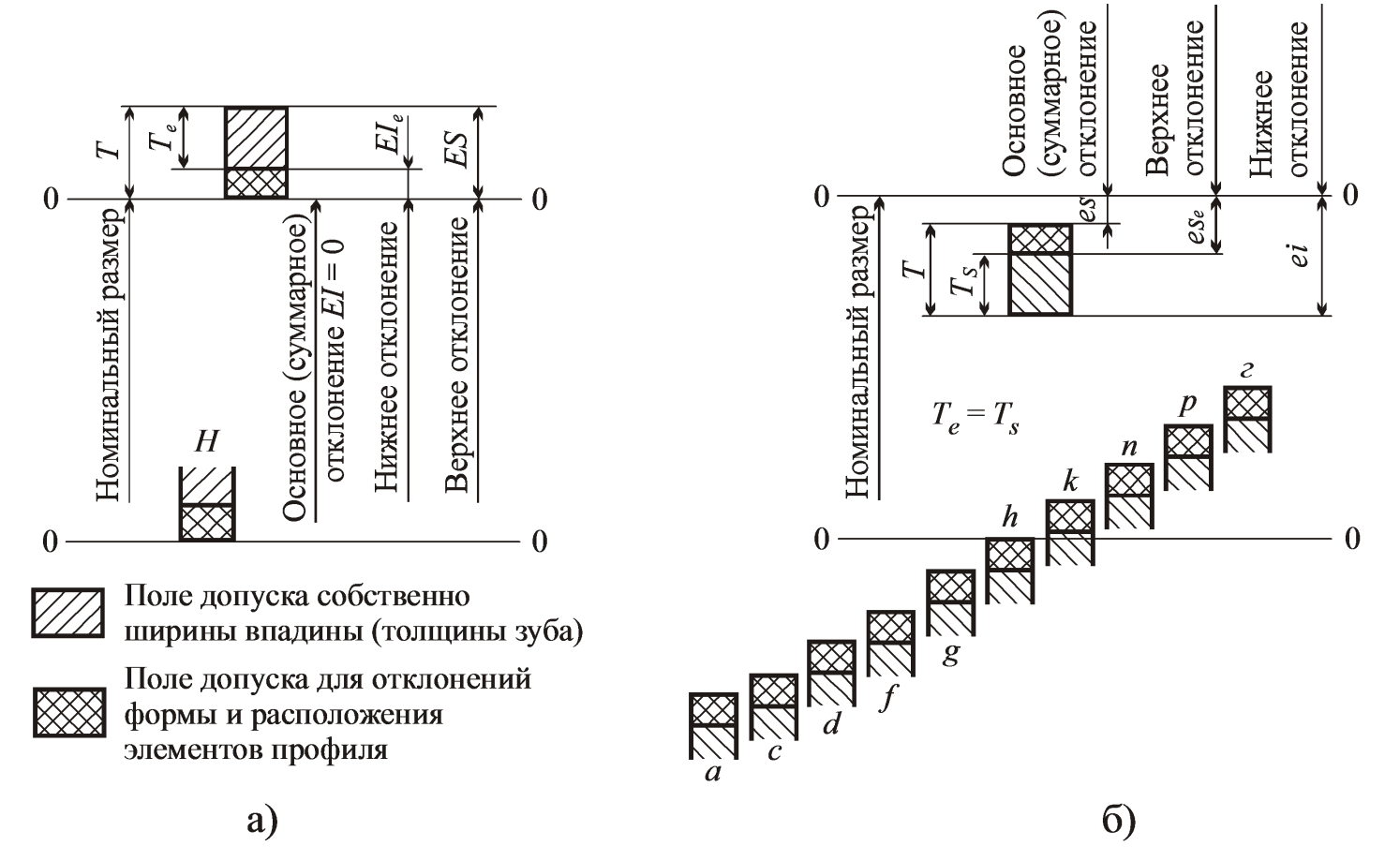

В шлицевых эвольвентных соединениях (рисунок 4.2) втулку относительно вала центрируют по боковым поверхностям зубьев или по наружному диаметру. Центрирование по внутреннему диаметру не рекомендуется. При центрировании по боковым поверхностям установлено два вида допусков ширины e впадины втулки и толщины s зуба вала (рисунок 4.3): Te (Ts) – допуск собственно ширины впадины втулки (толщины зуба вала); Т – суммарный допуск, включающий отклонения формы и расположения элементов профиля впадины (зуба). Отклонения размеров e и s отсчитывают от их общего номинального размера по дуге делительной окружности.

Для ширины e впадины втулки установлено одно основное отклонение H и степени точности 7, 9, 11, для толщины s зуба вала установлены десять основных отклонений: a, c, d, f, g, h, k, n, p, r и степени точности 7–13 (рисунок 4.3). Посадки по боковым поверхностям предусмотрены только в системе отверстия.

Рисунок 4.2 - Профиль зубьев эвольвентных шлицевых соединений: а- центрирование по боковым поверхностям зубьев; б- центрирование по наружному диаметру ( форма впадин может быть закругленной)

Рисунок 4.3 – Расположение полей допусков ширины е впадины втулки (а) и толщины s зуба вала (б) в эвольвентных соединениях

При центрировании по наружному диаметру установлено два ряда полей допусков для центрирующих диаметров окружности впадин втулки Df и окружности вершин зубьев вала da: ряд 1 – H7 для Df и n6, js6, h6, g6, f7 для da; ряд 2 – H8 для Df и n6, h6, f7 для da. Первый ряд следует предпочитать второму. Значения основных отклонений и допусков приведены в ГОСТ 25346. При этом центрировании поля допусков ширины впадины втулки e принимают: 9H или 11H, а толщины зуба вала s – 9h, 9g, 9d, 11e, 11a.

Допуски нецентрирующих диаметров при центрировании по боковым поверхностям зубьев принимают такими, чтобы исключить в соединении контакт по этим диаметрам.

Обозначения шлицевых соединений валов и втулок содержат: номинальный диаметр D; модуль m; обозначение посадки соединения (полей допусков вала и отверстия), помещаемое после размеров центрирующих элементов, и номер стандарта.

Пример обозначения

соединения D = 50 мм, m = 2 мм: с

центрированием по боковым сторонам

зубьев, с посадкой по боковым поверхностям

зубьев 9H/9g –

![]() ГОСТ 6033, с центрированием по наружному

диаметру D, с посадкой по диаметру

центрирования H7/g6 –

ГОСТ 6033, с центрированием по наружному

диаметру D, с посадкой по диаметру

центрирования H7/g6 –

![]() ГОСТ 6033.

ГОСТ 6033.

Исходные данные |

Предпоследняя цифра шифра зачетной книги студента |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Ширина шлица, b, мм |

6 |

9 |

10 |

12 |

7 |

6 |

12 |

14 |

4 |

6 |

Количество шлицев, z |

6 |

8 |

8 |

10 |

6 |

6 |

8 |

10 |

10 |

16 |

Внутренний диаметр, d, мм |

23 |

46 |

52 |

82 |

26 |

26 |

62 |

92 |

26 |

62 |

Наружный диаметр, D, мм |

26 |

54 |

60 |

92 |

32 |

30 |

68 |

102 |

32 |

72 |

|

Последняя цифра шифра зачетной книги студента |

|||||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Центрирование по |

D |

d |

b |

D |

d |

b |

D |

D |

b |

d |

Обозначение посадки соединения |

H7 f7 F8 f7 |

H7 f7 D9 js7 |

F8 js7 |

H7 h6 F8 f8 |

H7 g6 D9 k7 |

D9 h9 |

H8 h7 D9 h8 |

H7 h6 F8 js7 |

D9 h8 |

H7 e8 F8 f7 |

Таблица 4.2 Исходные данные

Способ центрирования |

Посадка |

||

по D |

по d |

по b |

|

|

|

|

|

2. Записать условные обозначения:

а) шлицевого соединения;

б) шлицевого отверстия;

в) шлицевого вала.

3. Определить предельные отклонения всех элементов шлицевого соединения и построить схемы расположения нолей допусков.

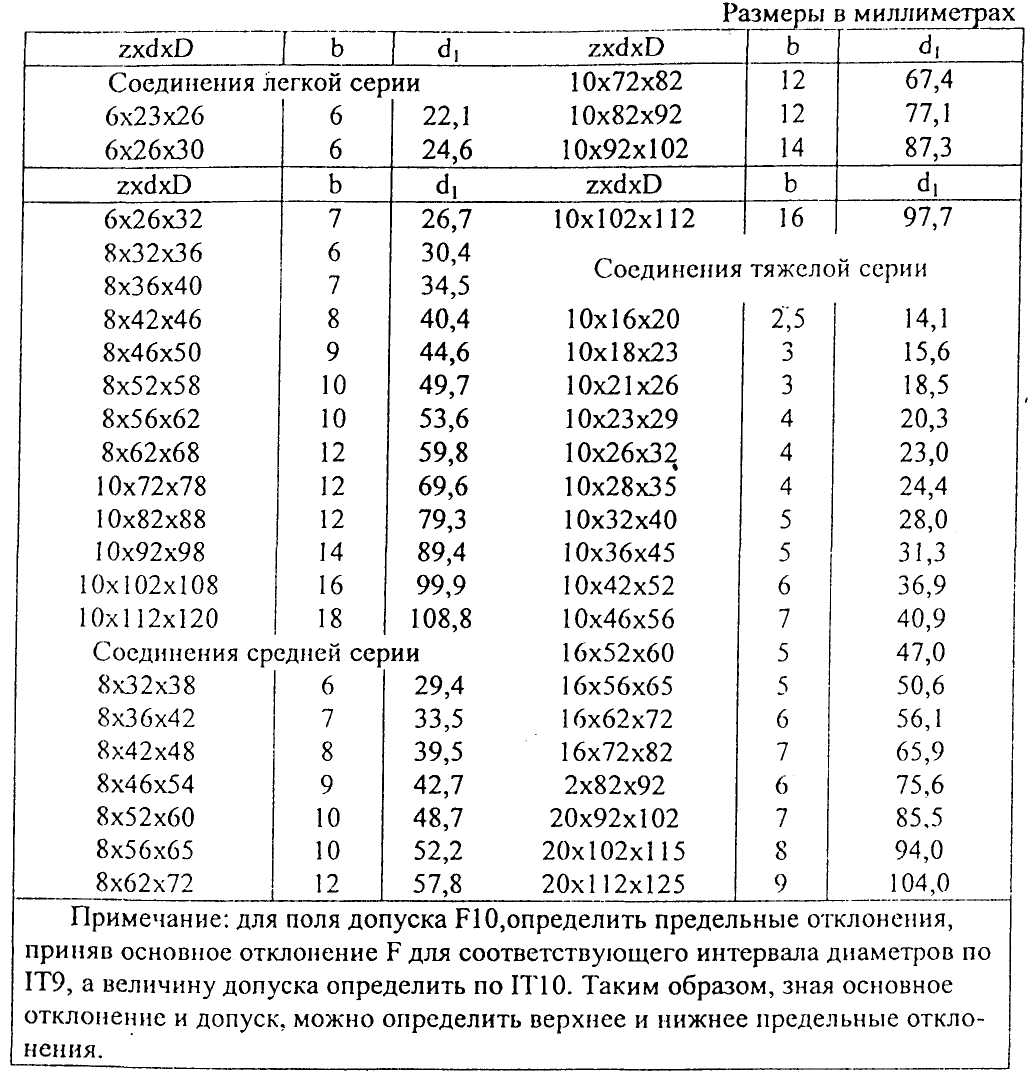

Таблица 4.3 - Размеры прямобочных шлицевых соединений (выборка), по ГОСТ 1139—80 (СТСЭВ 188—75)

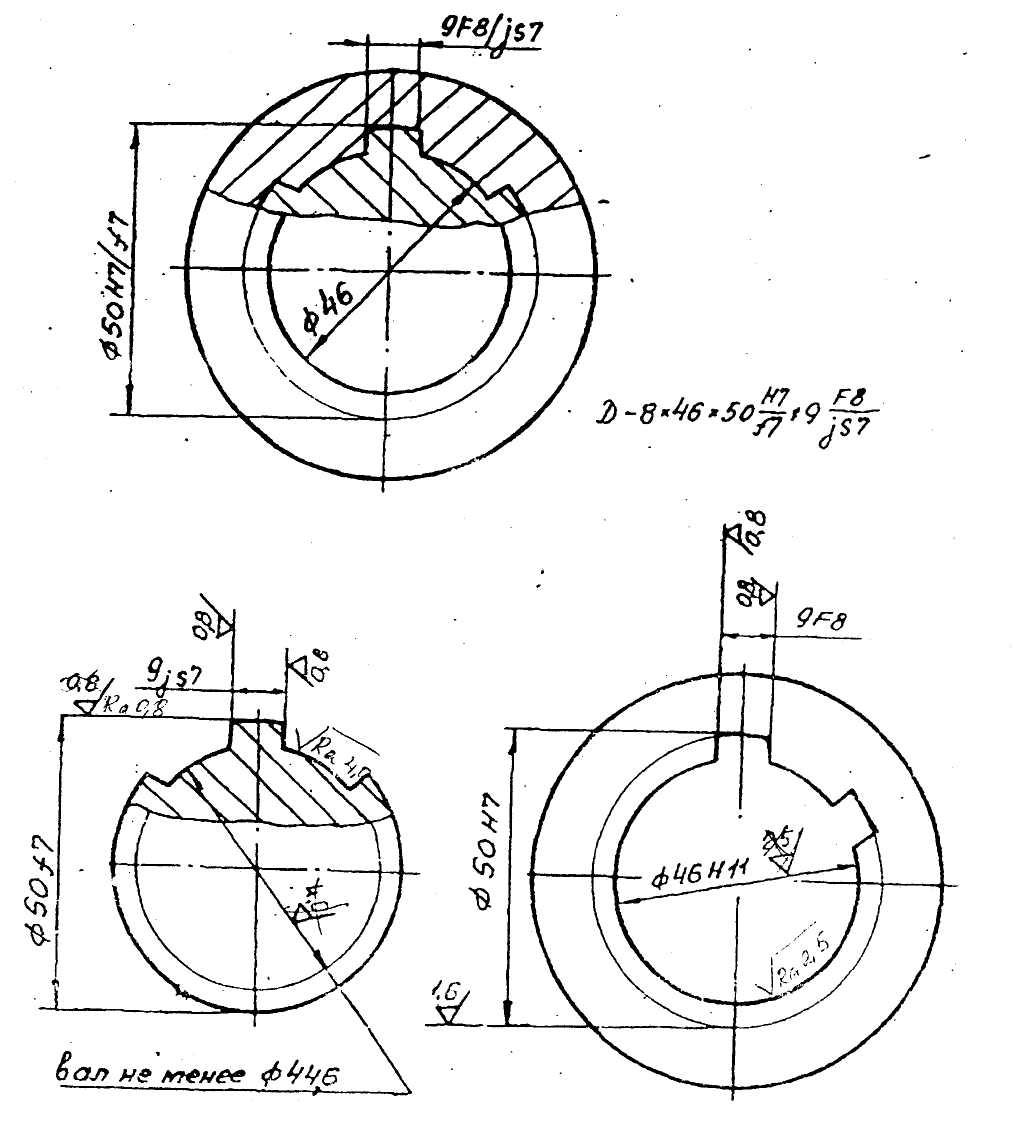

4. Вычертить сборочный и рабочие эскизы деталей шлицевого соединения. Шероховатость поверхностей элементов шлицевого соединения определить по таблице 4.4. На рисунке 4.5 предоставлены схемы расположения полей допусков.

Таблица 4.4 - Величина шероховатости поверхностей элементов шлицевого соединения Ra

Точность изготовления (квалитет) |

Наружные элементы |

|||

диаметры |

толщина шлицев вала |

ширина впадин втулки |

||

|

|

|||

5 6 7 8 9 10 |

0,25…0,32 0,32…0,63 0,8…1,25 1,0…1,25 |

0,8…1,6 1,6…2,0 1,6..2,5 |

0,4…1,0 0,4…0,63 0,8…1,0 0,8…1,25 |

0,8…1,0 0,8…1,25 1,6…2,0 1,6…2,5 |

|

Нецентрирующие элементы |

|||

втулки |

||||

11 12 |

2,5…5,0 4,0…8,0 |

2,5…5,0 4,0…8,0 |

||

Рисунок 4.4 - Обозначение точности шлицевых соединений на чертежах

Пример 4. Выполнить анализ посадок шлицевого соединения с прямобочным профилем

![]()

Решение.

1 Определяем способ центрирования и параметры соединения.

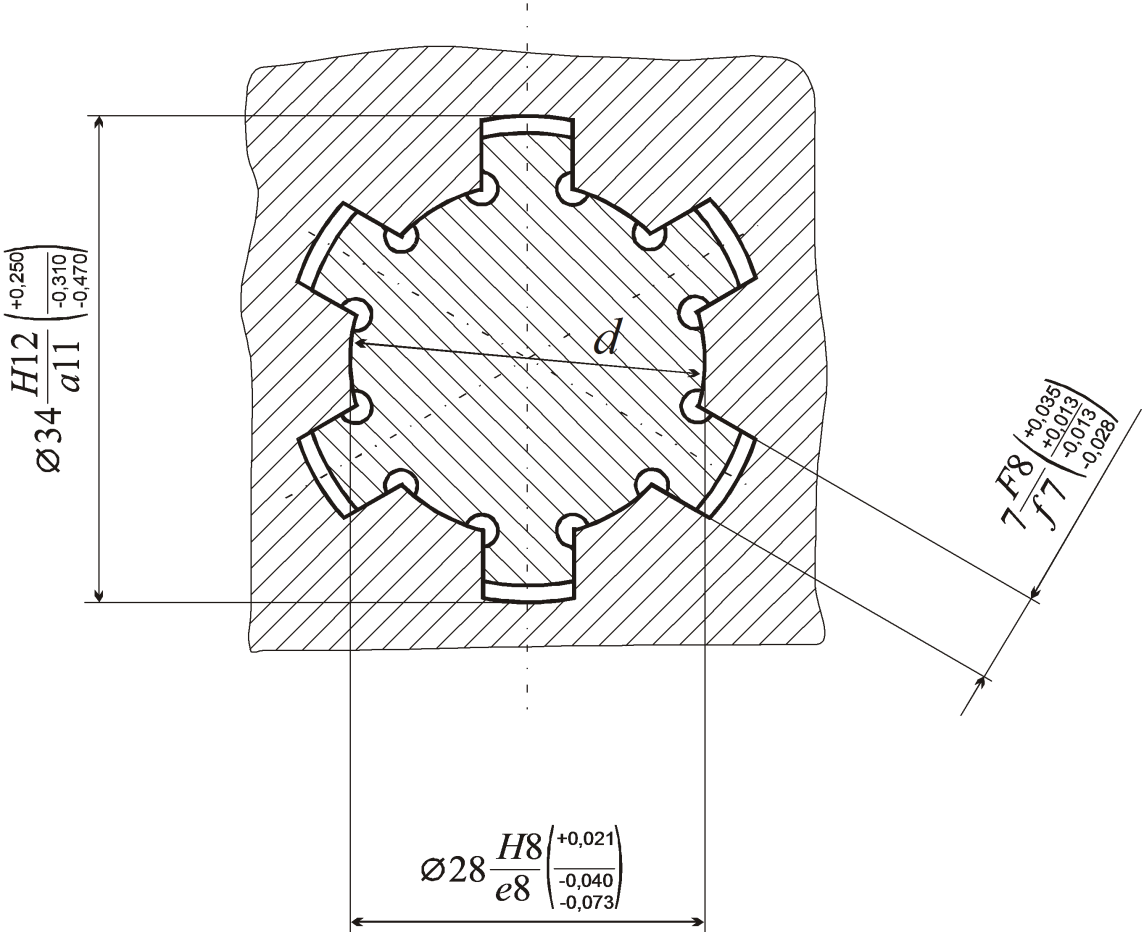

Согласно обозначению соединение выполнено с центрированием втулки относительно вала по внутреннему диаметру d.

В соединении: число зубьев z = 6, внутренний диаметр d = 28 мм, наружный диаметр D = 34 мм, ширина зуба b = 7 мм.

Соединение выполнено

с посадками: по диаметру центрирования

![]() по наружному диаметру

по наружному диаметру

![]() по размеру

по размеру

![]()

2 По СТ СЭВ 145 (таблицы А.5, А.6) определяем предельные отклонения размеров соединения:

по внутреннему

диаметру d:

втулка

![]() мм,

вал

мм,

вал

![]() мм;

по наружному диаметру D

втулка

мм;

по наружному диаметру D

втулка

![]() мм,

вал

мм,

вал

![]() мм;

по размеру b

ширина впадин втулки

мм;

по размеру b

ширина впадин втулки

![]() мм,

толщина зубьев вала

мм,

толщина зубьев вала

![]() мм.

мм.

3 Строим схемы расположения полей допусков для сопряженных размеров (рисунок 4.5):

4 Определяем наибольшие и наименьшие зазоры и допуски посадок:

для размера d –

Smax = ES – ei = 21 – (–73) = 94 мкм = 0,094 мм,

Smin = EI – es = 0 – (–40) = 40 мкм = 0,040 мм,

TS = Smax – Smin = 94 – 40 = 54 мкм = 0,054 мм;

для размера D –

Smax = ES – ei = 250 – (–470) = 720 мкм = 0,72 мм,

Smin = EI – es = 0 – (–310) = 310 мкм = 0,31 мм,

TS = Smax – Smin = 720 – 310 = 410 мкм = 0,41 мм;

для размера b –

Smax = ES – ei = 35 – (–28) = 63 мкм = 0,063 мм,

Smin = EI – es = 13 – (–13) = 26 мкм = 0,026 мм,

TS = Smax – Smin = 63 – 26 = 37 мкм = 0,037 мм.

Рисунок 4.5 – Схемы расположения полей допуска: а – для размера d; б – для размера D; в – для размера b.

5 Выполняем (в масштабе) чертеж шлицевого соединения вала и втулки с указанием посадочных размеров (рисунок 4.6).

Рисунок 4.6 – Шлицевое соединение с прямобочным профилем зуба и обозначение точности шлицевого соединения на чертеже.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

Назначение и область применения шлицевых соединений.

Способы центрирования прямобочных шлицевых соединений и случаи их применения.

Преимущества прямобочных шлицевых соединений перед шпоночными. Преимущества эвольвентных шлицевых соединений в сравнении с прямобочными.

Поля допусков для нецентрирующих элементов шлицевого соединения.

Какие элементы шлицевого соединения являются нецентрирующими при центрировании: а) по D: б) по d; в) по b?

Задача 5. ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ

Условие. Выбрать универсальные измерительные средства для размеров, указанных в задании 10 (вал-втулка или вал-колесо).

Указания к решению

Для выбора средств и методов измерений линейных размеров от 1 до 500 мм при приемке изделий ГОСТ 8.051-81 устанавливает допускаемые погрешности измерений () в зависимости от допуска на изготовление изделия IT по квалитету и номинальному измеряемому размеру (табл.5.1). Погрешности измерения являются наибольшими погрешностями измерений, включающими в себя все составляющие, зависящие от измерительных средств, установочных мер, температурных деформаций, базирования и т.д.

При допусках на изготовление, не соответствующих значениям, указанным в табл.5.1, допускаемая погрешность выбирается по ближайшему меньшему значению допуска для соответствующего размера.

Существует связь между относительной погрешностью измерения Амет() = мет/ IT (где мет – среднее квадратическое отклонение погрешности измерения), количеством m принятия бракованных деталей как годных, количеством n неправильно забракованных деталей и вероятным предельным значением С выхода размера за каждую границу поля допуска у неправильно принятых деталей.

Предельные значения m, n и С приведены в табл.5.2.

При определении параметров m, n и С рекомендуется принимать для квалитетов 2-7 Амет () = 0,16; для квалитетов 8-9 Амет () = 0,12 и для квалитетов 10 и грубее Амет () = 0,1.

В случае отсутствия измерительного средства с требуемой погрешностью измерения СИ назначают приемочные границы путем смещения их внутрь допуска на деталь на величину С.

Одним из вариантов определения С является С = Сдоп - Спр,

где Сдоп – допустимое значение С, определяемое по табл.5.2 в зависимости от допуска на изготовление IT;

Спр – принятое значение С, определяемое по тому допуску IT, который по табл.5.1 соответствует погрешности измерения СИ выбранного измерительного средства.

Результаты выбора измерительного средства заносятся в табл.5.3.

Справочные данные для выбора измерительных средств приведены в табл.5.4 и 5.5.

Если по условию задачи необходимо выбрать универсальные измерительные средства для принятых контролируемых показателей зубчатого колеса, то таблица выполняется аналогично табл.5.

Пример. Выбрать универсальные измерительные средства для измерения диаметра отверстия 100Н8, диаметра вала 100f7 и длины вала l = 80 мм.

Решение

Определяем предельные отклонения и допуски на размеры 100Н8 и 100f7 по ГОСТ 25347-82х ( таблица А5,А6) и заносим в табл.5.3. По ГОСТ 25670-83 для длины вала l = 80 с неуказанными предельными отклонениями, отклонения принимаем t2/2.

Для среднего класса точности по ГОСТ 25670-83 (таблица А2) определяем t 2/2 = 0,3 и заносим в табл.5.3.

Определяем допустимую погрешность измерения по ГОСТ 8.051-81 (см.таблица 5.1) и заносим в табл.5.3.

Выбираем измерительное средство по табл.5.4. Данные выбранных средств заносим в табл.5.3.

В связи с превышением погрешности измерения отверстия 100Н8 индикаторным нутромером (0,018) допустимой погрешности измерения (0,012) установим производственный допуск и приемочные границы на это отверстие.

При допустимой величине выхода размера за границу допуска согласно табл.5.2 (при Амет () = 12% для квалитетов 8-9) Сдоп = 0,1754 = 9,18 мкм.

Выбранное средство с изм = 0,018 измерений согласно табл.5.3 приемлемо для измерения отверстия 9-го квалитета, у которого IT = 87мкм, а Спр = 0,17IT = 0,1787 = 14,79 мкм.

Приемочные границы смещаем внутрь допуска на

С = Спр – Сдоп = 14,79 – 9,18 = 5,61 мкм;

округлим до С = 6 мкм.

Тогда производственный

допуск и приемочные границы данного

отверстия 100![]() мм.

мм.

Таблица 5.1

Допускаеые погрешности измерений для линейных размеров (ГОСТ 8.051-81, СТ СЭВ 303-76)

Номинальные размеры, мм |

Квалитеты |

|

||||||||||||||||||||||||||||

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|||||||||||||||||||||||

м к м |

|

|||||||||||||||||||||||||||||

1Т |

|

1Т |

|

1Т |

|

1Т |

|

1Т |

|

1Т |

|

1Т |

|

|

||||||||||||||||

До 3 |

1,2 |

0,4 |

2,0 |

0,8 |

3 |

1,0 |

4 |

1,4 |

6 |

1,8 |

10 |

3,0 |

11 |

3,0 |

|

|||||||||||||||

Св. 3 до 6 |

1,5 |

0,6 |

2,5 |

1,0 |

4 |

1,4 |

5 |

1,6 |

8 |

2,0 |

12 |

3,0 |

18 |

4,0 |

|

|||||||||||||||

Св.6 до 10 |

1,5 |

0,6 |

2,5 |

1,0 |

4 |

1,4 |

6 |

2,0 |

9 |

2,0 |

15 |

4,0 |

22 |

5,0 |

|

|||||||||||||||

Св.10 до 18 |

2,0 |

0,8 |

3,0 |

1,2 |

5 |

1,6 |

8 |

2,8 |

11 |

3,0 |

18 |

5,0 |

27 |

7,0 |

|

|||||||||||||||

Св.18 до 30 |

2,5 |

1,0 |

4,0 |

1,4 |

6 |

2,0 |

9 |

3,0 |

13 |

4,0 |

21 |

6,0 |

38 |

8,0 |

|

|||||||||||||||

Св.30 до 50 |

2,5 |

1,0 |

4,0 |

1,4 |

7 |

2,4 |

11 |

4,0 |

16 |

5,0 |

25 |

7,0 |

39 |

10,0 |

|

|||||||||||||||

Св.50 до 80 |

3,0 |

1,2 |

5,0 |

1,8 |

8 |

2,8 |

13 |

4,0 |

19 |

5,0 |

30 |

9,0 |

46 |

12,0 |

|

|||||||||||||||

Св.80 до 120 |

4,0 |

1,6 |

6,0 |

2,0 |

10 |

3,0 |

15 |

5,0 |

22 |

6,0 |

35 |

10,0 |

54 |

12,0 |

|

|||||||||||||||

Св.120 до 180 |

5,0 |

2,0 |

8,0 |

2,8 |

12 |

4,0 |

18 |

6,0 |

25 |

7,0 |

40 |

12,0 |

63 |

16,0 |

|

|||||||||||||||

Св.180 до 250 |

7,0 |

2,8 |

10,0 |

4,0 |

14 |

5,0 |

20 |

7,0 |

29 |

8,0 |

46 |

12,0 |

72 |

18,0 |

|

|||||||||||||||

Св.250 до 315 |

8,0 |

3,0 |

12,0 |

4,0 |

16 |

5,0 |

23 |

8,0 |

32 |

10,0 |

52 |

14,0 |

81 |

20,0 |

|

|||||||||||||||

Св.315 до 400 |

9,0 |

3,0 |

13,0 |

5,0 |

18 |

6,0 |

25 |

9,0 |

36 |

10,0 |

57 |

16,0 |

89 |

24,0 |

|

|||||||||||||||

Св.400 до 500 |

10,0 |

4,0 |

15,0 |

5,0 |

20 |

6,0 |

27 |

9,0 |

40 |

12,0 |

63 |

18,0 |

97 |

26,0 |

|

|||||||||||||||

Номинальные размеры, мм |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|||||||||||||||||||||

Св. 3 до 6 |

30 |

8 |

48 |

10 |

75 |

16 |

120 |

30 |

180 |

40 |

300 |

60 |

480 |

100 |

750 |

160 |

1200 |

240 |

||||||||||||

Св.6 до 10 |

36 |

9 |

58 |

12 |

90 |

18 |

150 |

30 |

220 |

50 |

360 |

80 |

580 |

120 |

900 |

200 |

1500 |

300 |

||||||||||||

Св.10 до 18 |

43 |

10 |

70 |

14 |

110 |

30 |

180 |

40 |

270 |

60 |

430 |

90 |

700 |

140 |

1100 |

240 |

1800 |

380 |

||||||||||||

Св.18 до 30 |

52 |

12 |

84 |

18 |

130 |

30 |

210 |

50 |

330 |

70 |

520 |

120 |

840 |

180 |

1300 |

280 |

2100 |

440 |

||||||||||||

Св.30 до 50 |

62 |

16 |

100 |

20 |

160 |

40 |

250 |

50 |

390 |

80 |

620 |

140 |

1000 |

200 |

1600 |

320 |

2500 |

500 |

||||||||||||

Св.50 до 80 |

74 |

18 |

120 |

30 |

190 |

40 |

300 |

60 |

460 |

100 |

740 |

160 |

1200 |

240 |

1900 |

400 |

3000 |

600 |

||||||||||||

Св.80 до 120 |

87 |

20 |

140 |

30 |

220 |

50 |

350 |

70 |

540 |

120 |

870 |

180 |

1400 |

280 |

2200 |

440 |

3500 |

700 |

||||||||||||

Св.120 до 180 |

100 |

30 |

160 |

40 |

250 |

50 |

400 |

80 |

630 |

140 |

1000 |

200 |

1600 |

320 |

2500 |

500 |

4000 |

800 |

||||||||||||

Св.180 до 250 |

115 |

30 |

185 |

40 |

290 |

60 |

400 |

100 |

720 |

160 |

1150 |

240 |

1850 |

380 |

2900 |

600 |

4600 |

1000 |

||||||||||||

Св.250 до 315 |

130 |

30 |

210 |

50 |

320 |

70 |

520 |

120 |

810 |

180 |

1300 |

260 |

2100 |

440 |

3200 |

700 |

5200 |

1100 |

||||||||||||

Св.315 до 400 |

140 |

40 |

230 |

50 |

360 |

80 |

570 |

120 |

890 |

180 |

1400 |

280 |

2300 |

460 |

3600 |

800 |

5700 |

1200 |

||||||||||||

Св.400 до 500 |

155 |

40 |

250 |

50 |

400 |

80 |

630 |

140 |

970 |

200 |

1550 |

320 |

2500 |

500 |

4000 |

800 |

6300 |

1400 |

||||||||||||

Примечание. Разрешается увеличение допускаемой погрешности измерения при уменьшении размера, учитывающего это увеличение, а также в случае разделения на размерные группы для селективной сборки.

Таблица 5.2

Амет () |

m |

n |

C/IT |

Амет () |

m |

n |

C/IT |

% |

% |

||||||

1,6 3,0 5,0 8,0 |

0,37 - 0,39 0,87 - 0,90 1,60 - 1,70 2,60 - 2,80 |

0,70 - 0,75 1,20 - 1,30 2,00 - 2,25 3,40 - 3,70 |

0,01 0,03 0,06 0,10

|

10,0 12,0 16,0 |

3,10 - 3,50 3,75 - 4,11 5,00 - 5,40 |

4,50 - 4,75 5,40 - 5,80 7,80 - 8,25 |

0,14 0,17 0,25 |

Примечание. Первые значения m и n соответствуют закону нормального распределения погрешности измерения, вторые – закону равной вероятности. При неизвестном законе распределения погрешности измерения значения m и n можно определять как среднее из приведенных значений.

|

|||||||

Таблица 5.3 Выбор измерительных средств

Измерительный размер |

Допуск на размер, мм |

Допустимая погрешность измерения, мм |

Измерительные средства |

|||||

Наименование |

Тип или модель |

Погрешность измерения, мм |

Пределы измерения, мм |

Цена деления, мм |

Метод измерения |

|||

Отверстие 100Н8 (+0,054) |

0,054 |

0,012 |

Нутромер индикаторный |

ГОСТ 868-82 |

0,018 |

50-100 |

0,01 |

Относительный прямой |

Вал 100f7 (-0,036) (-0,071) |

0,035 |

0,010 |

Микрометр II класса |

МК ГОСТ 6507-90 |

0,004 |

75-100 |

0,01 |

Абсолютный прямой |

Длина вала =80 (0,3) |

0,6 |

0,100 |

Штангенциркуль |

ШЦ-I ГОСТ 166-89 |

0,1 |

0-125 |

0,1 |

Абсолютный прямой |

Таблица 5.4

Характеристики средств измерения линейных размеров

Наименование |

Тип или модель |

Диапазон измерения, мм |

Цена деления, мм |

Погрешность измерения, мм |