- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

8.5.1 Обработка на токарно-винторезных станках.

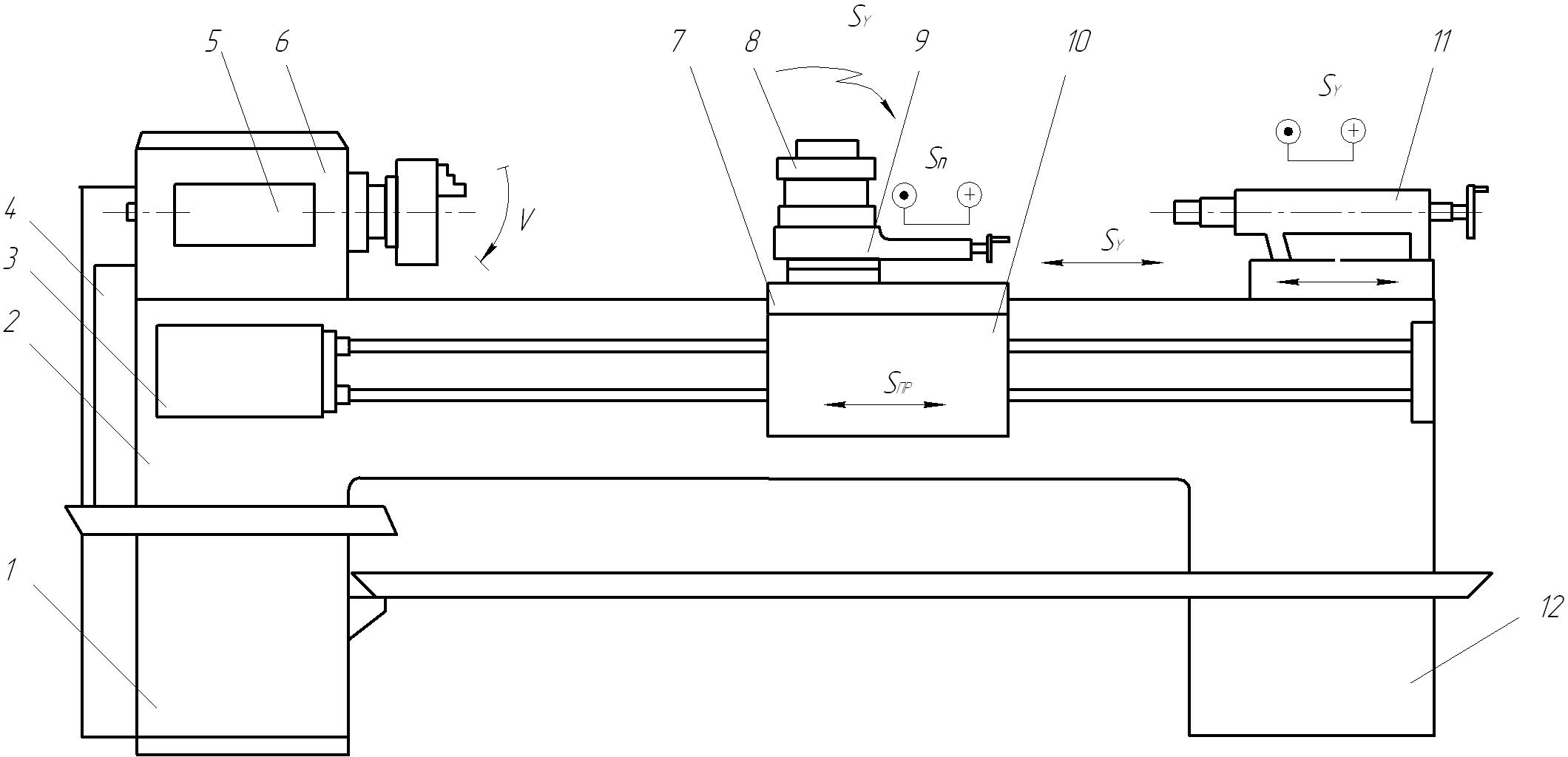

Токарно-винторезный станок состоит из следующих узлов (рис. 8.8):

- станина 2, в левой части которой смонтирован привод подачи 3, а в правой тумбе станины 12 располагается система смазки и охлаждения;

- передняя бабка 6, где располагается коробка скоростей 5 и главный узел станка – шпиндель, на котором устанавливается приспособление для закрепления обрабатываемой заготовки;

- гитара сменных колес 4, обеспечивающая связь механизма коробки скоростей и подач;

-суппорт станка, состоящий из нижних салазок 7, обеспечивающих перемещение ему в продольном направлении, поперечных, на которых смонтирована каретка 9 с резцедержателем и салазками. Каретка может устанавливаться под любым углом к оси вращения заготовки, обеспечивая возможность получения конических поверхностей на изделии. Фартук 10 с панелью управления суппортом;

- задняя бабка 11, в пиноль которой может устанавливаться центр для поддержания детали в процессе обработки, а могут устанавливаться такие инструменты, как сверло, зенкер, развертка или метчик.

Рис. 8.8. Общий вид токарно-винторезного станка

Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо для точения наружных конических поверхностей. Для предохранения работающего от травм сходящей стружкой, на станке устанавливают специальный защитный экран.

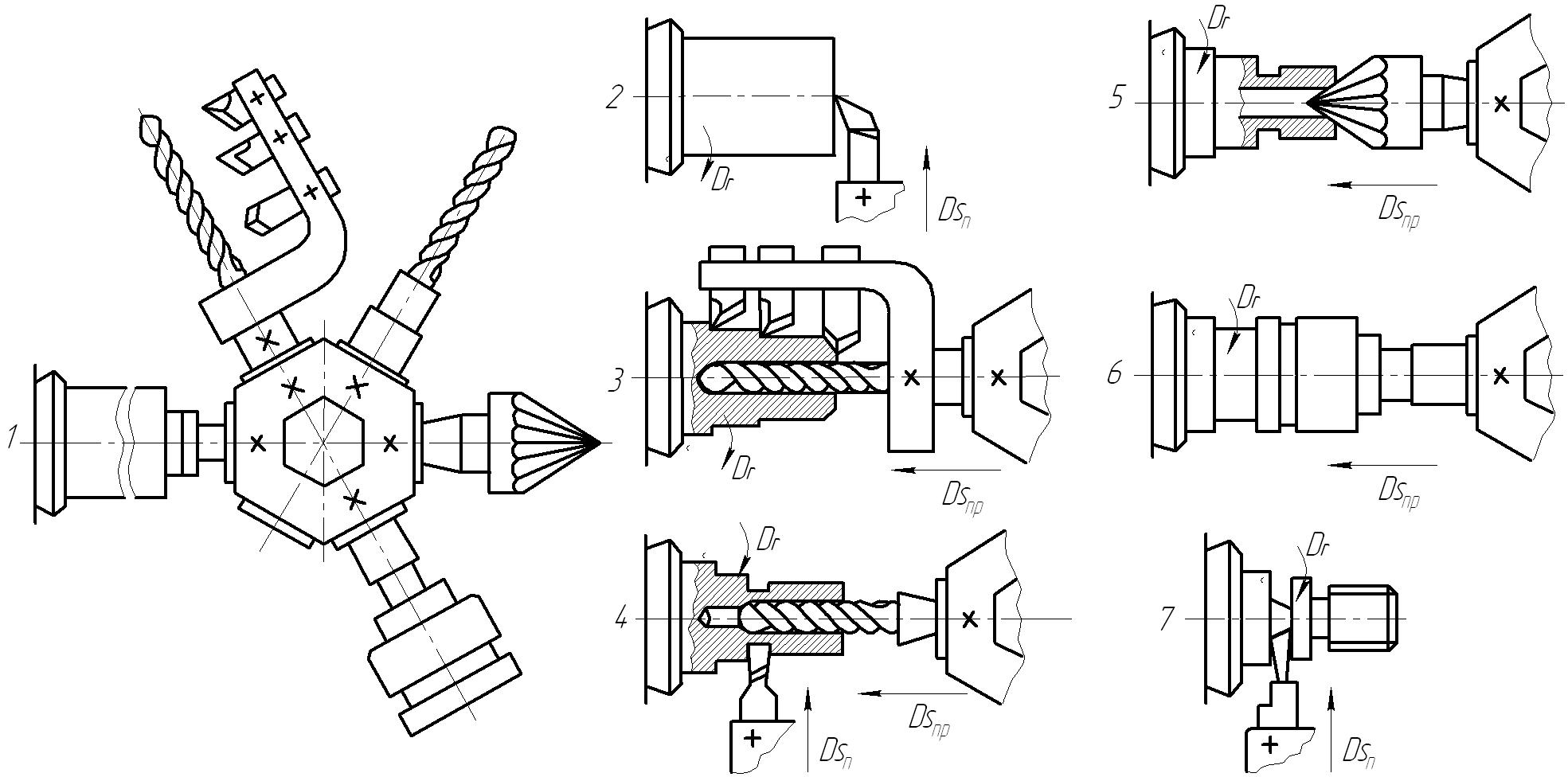

Рис. 8.9. Схемы обработки заготовок на токарно-винторезном станке

8.5.2 Обработка заготовок на токарно-револьверных станках.

Обработка сложных деталей требует применения большого числа режущего инструмента. Наличие револьверной головки резко расширяет технологические возможности станка, уменьшая вспомогательное время на смену инструмента. Кроме этого, одновременная обработка заготовки несколькими инструментами обеспечивает сокращение машинного времени изготовления изделий.

Рис. 8.10. Общий вид токарно-револьверного станка

Рис. 8.11. Схема обработки заготовок на токарно-револьверных станках

Токарно-револьверный станок (рис. 8.10) состоит из станины 1, передней бабки 4 с коробкой скоростей 3, коробки подач 2, поперечного суппорта 7 с револьверной головкой 6, барабана задних упоров 8 и барабана передних упоров 9. При наладке станка, до установки заготовки, в резцедержатель поперечного суппорта и во все инструментальные гнезда револьверной головки устанавливается инструмент, необходимый для обработки. В процессе обработки инструмент вводят в работу последовательно или параллельно. Производительность на этих станках повышается не только за счет многоинструментальной обработки, но и за счет использования упоров, обеспечивающих возможность выдержать линейные или диаметральные размеры автоматически (рис. 8.11).

На прутковых револьверных станках в качестве заготовки широко используются прутки из проката различного профиля (круглого, четырех угольного, шестигранного и т.д.). Пруток пропускается сквозь полый шпиндель станка и закрепляется в цанговом патроне. После изготовления детали, она отрезается от прутка, механизм подачи подает пруток на длину необходимую для обработки очередной заготовки и цикл повторяется.

По конструкции револьверной головки различают станки с многогранной головкой, имеющей вертикальную ось вращения; станки с круглой головкой, имеющей горизонтальную ось вращения, расположенную параллельно или перпендикулярно оси шпинделя и станки с наклонной осью револьверной головки, вращающейся относительно наклонной оси.

Револьверные станки с многогранной головкой (рис. 8.10), кроме револьверного суппорта, имеют один или два поперечных суппорта. Станки с круглыми головками поперечных суппортов не имеют. Поперечная подача инструментам сообщается за счет медленного поворота револьверной головки вокруг горизонтальной оси.

На токарно-револьверных станках обрабатывают детали типа штуцеров, фланцев, гаек, болтов и т.д. На станках обрабатывают наружные цилиндрические поверхности, различные канавки, галтели, подрезают торцы, сверлят, зенкеруют, развертывают отверстия, выполняют наружные и внутренние резьбы.

На рис. 8.11 показана наладка станка на изготовление резьбовой пробки.

Обработка производится на станке с использованием револьверной головки и суппорта станка.