- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

5.8 Специальные виды штамповок.

5.8.1 Штамповка взрывом.

Сущность метода состоит в деформации листовой заготовки путем взрывной волны в жидкости или газе, в результате чего она принимает форму матрицы.

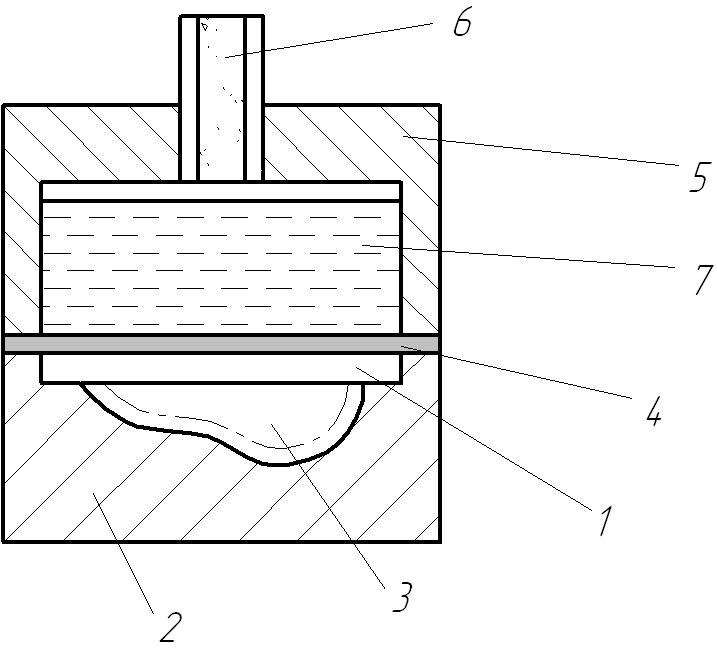

Рис. 5.16 Схема штамповки взрывом

Листовую заготовку 1 устанавливают на матрицу 2 с полостью 3 через резиновую диафрагму 4. Накрывают крышкой 5 с пороховым зарядом 6. Крышку заполняют водой 7 и взрывают заряд. Ударная волна деформирует заготовку соответственно форме матрицы.

Основные достоинства метода: не требуется использования сложного пуансона и сложного оборудования.

Недостаток - относительно низкая производительность и высокая опасность при работе.

5.8.2 Раскатка.

Рис. 5.17 Схема раскатки

Сущность метода в увеличении диаметра кольцевой заготовки за счет утонения ее стенок путем деформации между вращающимися валами. Заготовку 1 надевают на валок 2. Затем подводят вращающийся валок 3, который заставляет вращаться заготовку 1 и валок 2. При сближении валков 2 и 3 толщина заготовки 1 уменьшается, а диаметр увеличивается. Валик 4 обеспечивает правильность формы кольца. При касании кольцом контурного ролика 5 раскатка прекращается.

5.8.3 Накатка.

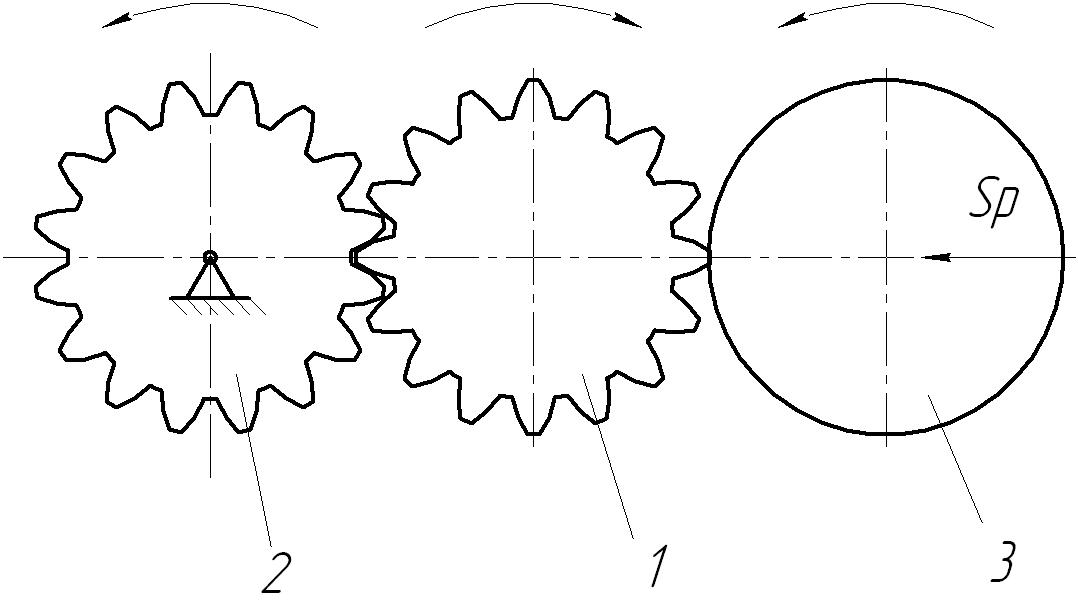

Рис. 5.18. Схема накатки

Сущность метода в образовании фасонной поверхности цилиндрических деталей, путем деформирования поверхностного слоя металла вращающимся фасонным инструментом.

Пример получения зубчатого колеса.

Заготовку 1 нагревают ТВЧ. Гладкий валок 3 вращается и перемещается в радиальном направлении на заготовку, подавая ее на зубчатый валок инструмента 2. В результате чего на деформируемом поверхностном слое материала заготовки образуются зубья.

Валок 3 прикатывает зубья заготовки 1 по наружной поверхности. Обработку длинных деталей производят поперечно винтовой накаткой (по аналогии с прокаткой) Применяется для изготовления резьбовых поверхностей, шлицевых валов, мелкомодульных колес.

5.8.4 Штамповка на ковочных вальцах.

Процесс близок к прокатке. На валках закрепляют секторные штампы.

Рис. 5.19 Схема штамповки на ковочных вальцах

Нагретую заготовку 1 подают до упора в тот момент, когда секторные штампы 2 расходятся. При повороте волков 3 происходит захват заготовки и формирование ее по форме ручья штампа. Применяется для изготовления длинных нецилиндрических деталей (звенья цепи).

5.8.5 Поперечно - клиновая прокатка.

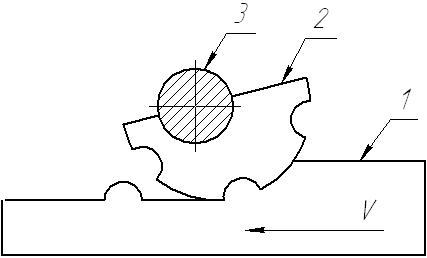

Рис. 5.20 Схема поперечно-клиновой прокатки

Сущность метода в образовании фасонной поверхности тел вращения путем деформирования их между фасонными клиньями. Заготовку 1 помещают между неподвижными 2 и подвижными 3 клиньями, рабочие поверхности которой имеют профиль будущей детали. При перемещении подвижного клина происходит деформация поверхностного слоя металла заготовки и она приобретает профиль рабочей поверхности клиньев.

Применяется для изготовления ступенчатых валиков, для накатывания резьбовых поверхностей, шлицев, зубьев и т.п.

Достоинство - высокая производительность.

Недостаток - необходимость в дорогостоящем оборудовании и специальных инструментах.

Метод применяется в крупносерийном и массовом типах производства.