- •1 Машина – основа производства

- •1.1 Основные определения технологии машиностроения.

- •1.2 Структура технологического процесса.

- •1.3 Средства технологического оснащения (сто).

- •1.4 Точность выпускаемых изделий.

- •1.5 Шероховатость поверхностей деталей.

- •1.6 Классификация поверхностей детали

- •2 Материалы, применяемые в машиностроении

- •2.1 Основные виды материалов, используемых в машиностроении

- •2.2 Свойства металлов и сплавов.

- •2.3 Инструментальные материалы

- •2.3.1 Углеродистые стали.

- •2.3.2 Быстрорежущие стали.

- •2.3.3 Твердые сплавы

- •2.3.4 Минералокерамические материалы.

- •2.3.5 Сверхтвердые материалы (стм).

- •2.3.6 Абразивные материалы.

- •2.4 Совершенствование инструментальных материалов.

- •3 Металлургия

- •3.1 Производство чугуна.

- •3.2 Производство стали

- •3.2.1 Конвертерный способ производства стали

- •3.2.2 Мартеновский способ производства стали.

- •3.2.3 Выплавка стали в электропечах

- •3.2.5 Электрошлаковый переплав.

- •3.3 Разливка стали.

- •4 Технология литейного производства

- •4.1 Литье в землю.

- •4.2 Литье в металлические формы (кокиль).

- •4.3 Литье по выплавляемым моделям.

- •4.4 Литье в оболочковые формы

- •4.5 Литье под давлением

- •4.6 Центробежное литье

- •4.7 Технологичность отливок

- •5 Обработка металлов давлением

- •5.1 Прокатка металла.

- •5.2 Бесслитковая прокатка.

- •5.3 Волочение.

- •5.4 Прессование.

- •5.5 Свободная ковка.

- •5.6 Объемная штамповка.

- •Листовая штамповка.

- •5.8 Специальные виды штамповок.

- •5.8.1 Штамповка взрывом.

- •5.8.2 Раскатка.

- •5.8.3 Накатка.

- •5.8.4 Штамповка на ковочных вальцах.

- •5.8.5 Поперечно - клиновая прокатка.

- •5.9 Охрана труда и окружающей среды.

- •6 Сварка и пайка

- •6.1 Электродуговая сварка.

- •6.1.1 Автоматическая сварка под флюсом.

- •6.1.2 Дуговая сварка в среде защитных газов.

- •6.2 Плазменная сварка.

- •6.3 Электрошлаковая сварка.

- •6.4 Контактная сварка.

- •6.5 Специальные виды сварки.

- •6.5.1 Электронно-лучевая сварка.

- •6.5.2 Ультразвуковая сварка.

- •6.5.3 Холодная сварка.

- •6.5.4 Диффузионная сварка.

- •6.5.5 Сварка трением.

- •6.5.6 Сварка взрывом.

- •6.6 Пайка материалов.

- •7 Особые методы обработки материалов

- •7.1 Ультразвуковая обработка.

- •7.2 Электроэрозионная обработка.

- •7.3 Электрохимическая обработка.

- •7.4 Электроконтактный способ обработки.

- •7.5 Электронно-лучевая обработка.

- •7.6 Лазерная обработка (обработка оптическим квантовым генератором окг).

- •8 Обработка металлов резанием

- •8.1 Классификация металлорежущих станков.

- •8.2 Виды движений в станках.

- •8.3 Формообразование поверхностей деталей машин.

- •8.4 Механизмы металлорежущих станков.

- •8.4.1 Механизм конуса Нортона.

- •8.4.2 Механизм перебора.

- •8.4.4 Конический реверс.

- •8.4.5 Храповой механизм.

- •8.4.6 Кулисный механизм.

- •8.4.7 Механизм мальтийского креста.

- •8.4.8 Механический вариатор.

- •8.5 Обработка заготовок на станках токарной группы.

- •8.5.1 Обработка на токарно-винторезных станках.

- •8.5.2 Обработка заготовок на токарно-револьверных станках.

- •8.5.3 Обработка заготовок на токарно-карусельных станках.

- •8.6 Обработка заготовок на сверлильных станках.

- •8.7 Обработка заготовок на фрезерных станках.

- •8.8 Шлифование.

- •8.9 Зубообработка.

- •8.9.1 Зубодолбление

- •8.9.2 Зубофрезерование.

- •8.9.3 Нарезание конических колес.

- •8.9.4 Отделка зубчатых колес.

5.6 Объемная штамповка.

Объемная штамповка подразделяется на горячую и холодную.

Холодной штамповкой изготавливают небольшие поковки, горячей - более крупные до 500 кг

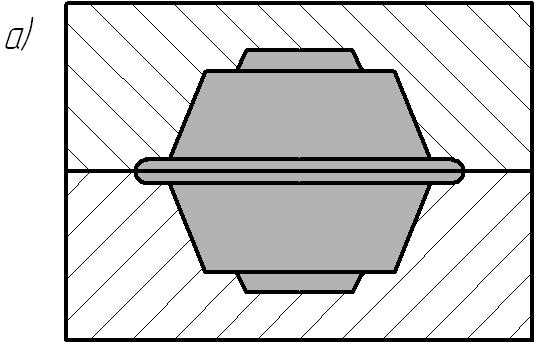

Рис. 5.11 Схемы открытого (а) и закрытого (б) штампов

Инструментом в данном виде обработки является штамп.

Штамп содержит полости соответствующие конфигурации будущей заготовки.

Исходной заготовкой при этом служит обычно прокат строго определенных размеров.

Течение металла при штамповке ограничено полостью штампов, которые выполняются открытыми и закрытыми.

Открытый штамп содержит промежуточную полость между подвижной и неподвижной частями штампа. Излишки металла выдавливаются в эту полость, образуя облой, который затем удаляется.

Закрытый штамп не имеет облоя, но в этом случае требуется использование точного объема металла для заготовки.

Микроструктура металла поковок при штамповке в закрытых штампах более благоприятна, так как волокна обтекают контур поковки и не перерезаются в месте выхода металла, как при наличии облоя.

Поковки простой конфигурации обрабатывают в штампах с одной полостью (одноручьевые), сложные - в нескольких штампах (многоручьевые).

Оборудование для штамповки: молоты, прессы, горизонтально ковочные машины, винтовые фрикционные прессы и т.д.

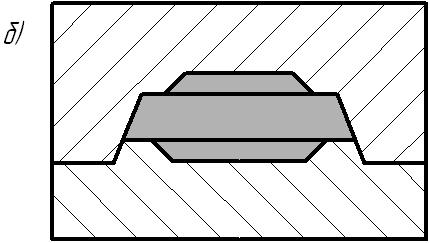

Рис. 5.12 Штамповка на ГКМ

Штамп состоит из трех частей:

1) неподвижной матрицы;

2) подвижной матрицы;

3) пуансона.

Горячая штамповка применяется при серийном и массовом производстве.

Достоинства горячей штамповки:

1) достаточно высокая производительность;

2) высокая точность (15 квалитет).

Недостатки:

1) потребность в достаточно точной исходной заготовке;

2) сложность и высокая стоимость оснастки.

Достоинства холодной штамповки:

1) отсутствие нагрева, что значительно сокращает количество оборудования;

2) высокая точность заготовок (до 12 квалитета).

Недостатки:

1) большие усилия;

2) большое число переходов;

3) невозможность изготовления сложных заготовок.

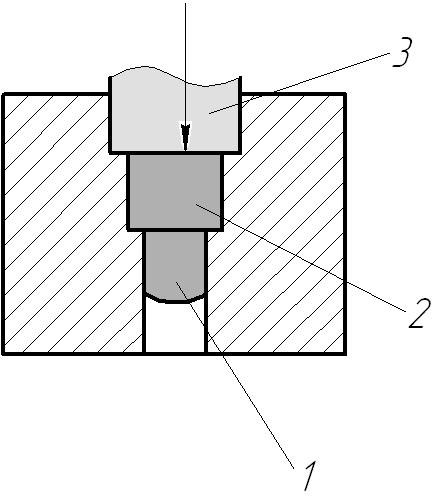

Холодное выдавливание - удлинение части заготовки за счет уменьшения ее поперечного сечения путем выдавливания металла через отверстие в рабочем инструменте.

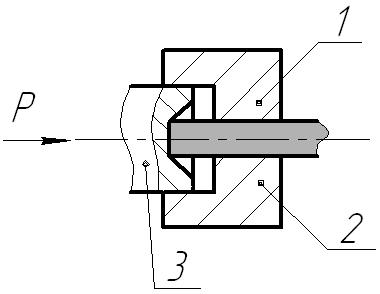

Рис. 5.13 Схема выдавливания

Заготовку 2 помещают в полость матрицы 1 и давят на нее пуансоном 3. Для уменьшения усилий при выдавливании применяют смазку.

Выдавливанием также называют выполнение полости пуансоном, который имеет сложную форму. Выдавливание выполняют сами прессформы, предназначенные для получения заготовок из пластика. Холодным выдавливанием производят получение заготовок болтов, клапанов и т.п.

Оборудование для холодного выдавливания - кривошипные и гидравлические прессы.

Холодное редуцирование (обжимка) - сужение поперечного сечения путем обжатия ударами.

Выполняется на ротационно-ковочных машинах с помощью бойков, которые совершают до 10 000 ударов в минуту.

Холодная штамповка в открытых штампах аналогична горячей, однако в связи с отсутствием нагрева заготовки, они требуют больших усилий на деформацию. Холодная штамповка обеспечивает более высокую точность (12 квалитет) и меньшие припуски на обработку, а также очень малую шероховатость поверхности (Rа 6,3 мкм) Применяется холодная штамповка в крупносерийном и массовом производстве для изготовления средних заготовок несложной формы. Например, ступенчатого вала с малыми перепадами диаметров из сталей или цветных металлов.