57.Соединения с натягом

Соединения с гарантированным натягом неподвижны без дополнительного крепления деталей и неразъемны.

Если соединение нагружено осевой силой Fa и крутящим моментом Т, необходим натяг Nmin, который создает на сопрягаемых поверхностях давление

![]()

где D — номинальный диаметр сопряжения; l — посадочная длина и f — коэффициент трения (сцепления) материалов (для стали f=0,1...0,15). Это давление гарантируется натягом

Nmin≥pminD(C1/E1+C2/E2)+1,2(Rz1+Rz2)

где E1 и E2 — модули упругости; C1 и C2 — коэффициенты жесткости соединяемых деталей: C1=[(1+χ12)/(1-χ12)-μ1, C2=[(1+χ22)/(1-χ22)+μ2, χ1=d1/D, χ2=D/d2, d1 и d2- внутренний диаметр охватываемой и наружный диаметр охватывающей деталей; μ1 и μ2 — коэффициенты Пуассона (для стали μ≈0,3); Rz1, Rz2 — максимальные высоты неровностей на поверхностях вала и отверстия.

По полученному значению минимального натяга Nmln подбирают посадку, определяют для нее максимальный натяг Nmax и, исходя из этого, рассчитывают возможное максимальное давление рmах.

Расчетные условия прочности для вала и втулки

σ1≈1,7pmax/(1-χ12)≤σт1

σ2≈1,7pmax/(1-χ22)≤σт2

где σт1 и σт2—пределы текучести материалов.

Для посадок, выполняемых за счет температурных деформаций, температура нагрева для охватывающей детали

t2=[(1,2...1,5)Nmax(α2D103)]+t0

или температура охлаждения для охватываемой детали

t1=t0—[(Nmax+Sсб)/α1D103)],

где Nmaх — требуемый максимальный натяг; α1 и α2 — температурные коэффициенты линейного расширения; Sc6≈(0,5...0,6)Nmax — необходимый сборочный зазор; t0 — температура помещения при сборке.

58.Резьбовые соединения

Резьбовые соединения выполняют ввинчиванием деталей, имеющих наружную и внутреннюю резьбу, одна в другую чаще всего посредством резьбовых крепежных деталей — винтов, болтов, шпилек, гаек и шурупов. Винт предназначен для ввинчивания в одну из соединяемых деталей. Болт — это винт, чаще с головкой под ключ, используемый в соединениях с гайкой. Шпильку посадочным концом ввинчивают в деталь до затяжки резьбы, затем устанавливают шайбу и на свободный конец шпильки навинчивают гайку.

В резьбовых соединениях применяют главным образом цилиндрическую треугольную метрическую резьбу, правую однозаходную. Эти метрические резьбы характеризуются диаметром d, углом 60° профиля исходного треугольника, плоскими срезами его вершин и зазором по внутреннему диаметру, облегчающему нарезание. Одному и тому же номинальному диаметру резьбы может соответствовать крупный и несколько мелких шагов Р.

Кроме этих резьб существует так называемая дюймовая резьба, используемая иногда при ремонте импортного оборудования, резьба для объективов и микроскопов с углом профиля 55° и специальные. Метрическую часовую резьбу с углом профиля 50° применяют для диаметров до 1 мм. Кроме того, есть круглые резьбы.

Размеры деталей резьбового соединения назначают, исходя из особенностей его конструкции Диаметр d болтов (винтов, шпилек) принимают обычно примерно равным наименьшей smin из толщин соединяемых элементов деталей. Длина l болта определяется суммарной толщиной элементов, а также, толщиной шайбы и высотой гайки, если они есть. Глубина свинчивания отверстия c резьбой l1=(1...2)d в зависимости от прочности материала детали.

При расчетах на прочность различают болты (шпильки) незатянутые (собранные без предварительной затяжки) и затянутые (собранные с предварительной затяжкой). Незатянутый болт—шпилька, нагруженный осевой силой Fa работает на растяжение и для него условие прочности

σ=Fa/S≤[σp] или σ=4Fa/(πd12)≤[σp]

где S=πd12/4 — наименьшая площадь поперечного сечения винта; d1 — внутренний диаметр резьбы. При проектном расчете стандартный наружный диаметр винта

d≥1,25[4Fa/(π[σp])]1/2

Незатянутый винт (болт), нагруженный сдвигающей силой F, должен быть чистым (с точно обработанным стержнем), так как его ставят в развернутые отверстия деталей плотно (без зазора). Такой болт рассчитывают как заклепку.

Черный болт (с необработанным стержнем) ставят в отверстие с зазором при нагружении его сдвигающей силой F он должен быть предварительно затянут. Требуемая сила затяжки болта Fa=F/(fz), где f=0,15...0,2 — коэффициент трения между деталями и z — количество их стыков. Стержень болта работает на растяжение под действием силы Fa и на кручение под действием момента затяжки, в этом случае диаметр болта может быть определен по формуле d≥1,25[4*1,3F/(fzπ[σp])]1/2

Если винт (болт), нагруженный осевой силой Fa, должен быть затянут еще до приложения нагрузки, то для него расчетная сила Fap=Fa(1+α), где α=1,3…2 — коэффициент, учитывающий требуемую остаточную затяжку после приложения силы. Следовательно, стандартный диаметр такого болта

d≥1,25{4*1,3Fa(1+α)/(π[σp]}1/2

и требуемая его предварительная затяжка Fап=Fa(1+α+ξ), где ξ — коэффициент жесткости cтыка (при стальном стыке 0,1; при медных — 0,35 и при резиновых прокладках — 0,85). Момент предварительной затяжки болта Tи=Fап(d2/2)[tg(λ+ρ)+fD/(d2cosβ)], где d2 — средний диаметр резьбы; λ и ρ — углы подъемя витков и трения; D — средний диаметр опорной поверхности головки; β — угол между опорной поверхностью головки и осью болта (β=90° для плоской головки и 450 для потайной и полупотайной); f=0,15...0,2 — коэффициент трения в резьбе.

59.Штифтовые, шпоночные и шлицевые соединения

Штифтами называют стержни:

-

цилиндрические,

-

конические,

-

разводные,

-

с засверленными концами,

-

с внутренней резьбой,

-

насечные,

-

пружинные.

![]()

Штифт, нагруженный сдвигающей силой F, работает на срез двух поперечных сечений, а контактирующие поверхности штифта и отверстий в деталях— на смятие. Поэтому такие штифты рассчитывают на прочность по формулам как заклепки. При необходимости расчет может быть дополнен проверочным расчетом на смятие поверхностей отверстий во втулке из условия прочности σсм=2T/[dшd(D-d)]≤[σсм], где dш(D-d) — условная площадь смятия; D — диаметр втулки и [σсм]≈2[σр] = 160...180 МПа— допускаемое для нее напряжение при смятии (сталь).

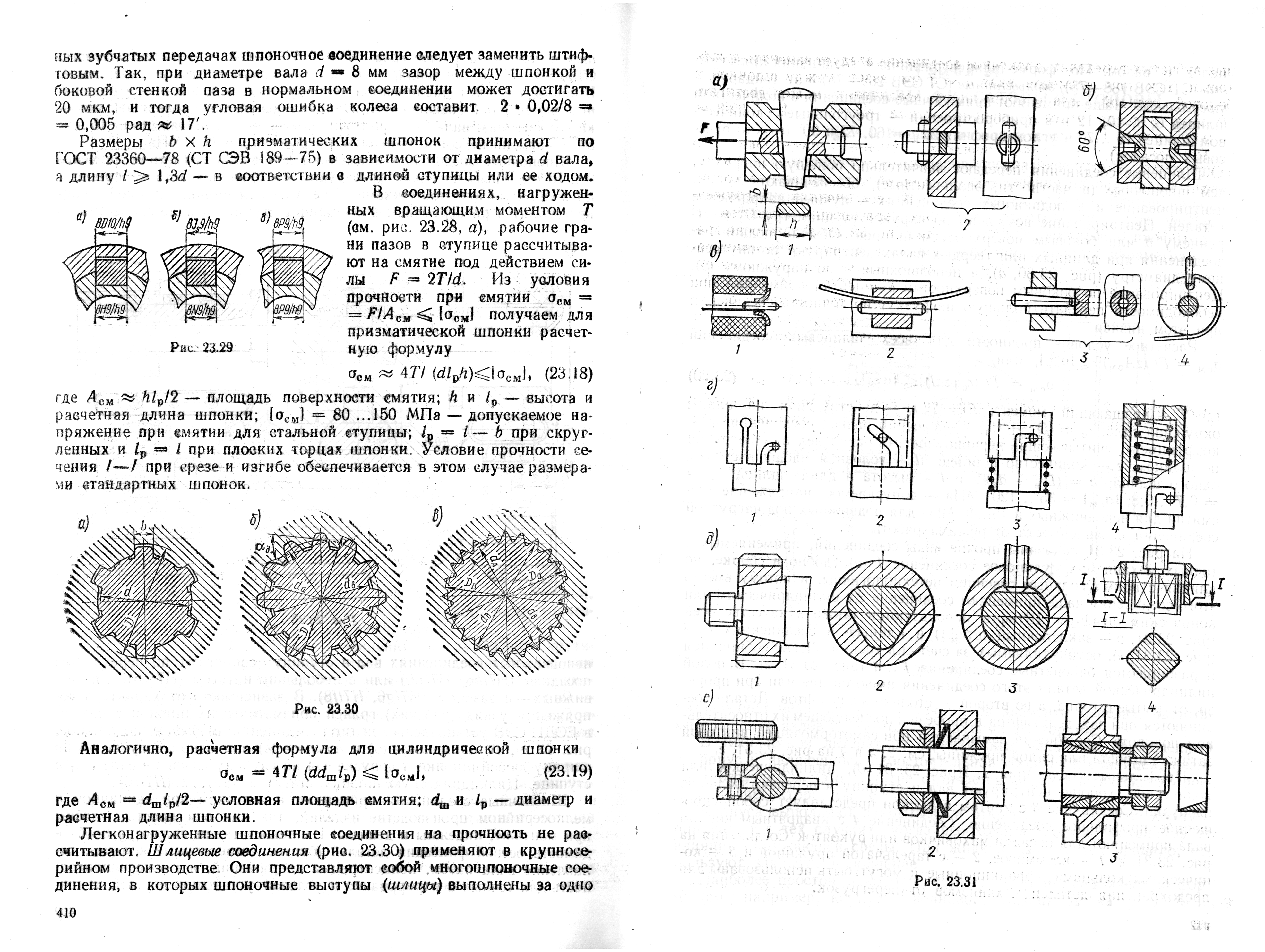

Шпоночные соединения валов:

-

призматическая,

-

призматическая направляющая в креплением на валу,

-

цилиндрическая,

-

призматические скользящие.

![]()

В зависимости от характера сопряжения узких (рабочих) граней призматических шпонок с пазами установлены три типа соединений: свободное, нормальное и плотное.

Размеры b и h призматических шпонок принимают в зависимости от диаметра d вала, а длину l≥1,3d.

В соединениях, нагруженных вращающим моментом Т, рабочие грани пазов в ступице рассчитывают на смятие под действием силы F=2T/d. Из условия прочности при смятии σсм=F/Sсм≤[σсм] получаем для призматической шпонки расчетную формулу:

σсм≈4T/(dlph)≤[σсм]

где Sсм=hlp/2 — площадь поверхности смятия; h и lр — высота и расчетная длина шпонки; lp=l-b при скругленных и lр=l при плоских торцах шпонки. Условие прочности сечения при срезе и изгибе обеспечивается в этом случае размерами стандартных шпонок. Аналогично, расчетная формула для цилиндрической шпонки:

σсм≈4T/(ddшlp)≤[σсм]

где Sсм=dшlp/2— условная площадь смятия; dш и lр — диаметр и расчетная длина шпонки. Легконагруженные шпоночные соединения на прочность не рассчитывают. Шлицевые соединения представляют собой многошпоночные соединения, в которых шпоночные выступы (шлицы) выполнены за одно целое с валом.

По форме шлицев различают соединения прямобочные, эвольвентные и нестандартные треугольные.

Шлицевые соединения передают значительно большую нагрузку, чем шпоночные (в частности, эвольвентные), обеспечивают лучшее центрирование и в подвижных соединениях — лучшее направление деталей.

Расчетное условие прочности для всех шлицевых соединений:

σсм=F/(zSсм)≤[σсм] или σсм=T/(rсφzhl)≤[σсм]

где T —вращающий момент; F=T/rc — действующая на шлицы окружная сила; rс=(DB + da)/4 — средний радиус соединения; φ=0,7…0,8 — коэффициент, учитывающий неравномерность распределения нагрузки по шлицам; z — количество шлицев; hl — условная площадь смятия одного шлица, h = (DB — da)/2 и l — высота и длина шлица.