36.Фрикционные механизмы. Виды фрикционных передач.

Фрикционными называют механизмы, в которых энергия от ведущего звена к ведомому передается силами трения. Применяются как передачи с постоянным передаточным отношением, так и фрикционные вариаторы, которые обеспечивают плавное изменение передаточного отношения. Также различают цилиндрические, конические фрикционные передачи, передачи гибкой связью (вводится ремень).

Достоинства фрикционных передач — простота конструкции и высокая надежность, плавность передачи движения и бесшумность; в отличие от зубчатых фрикционные передачи не являются источникам вибрации; при возникновении перегрузок происходит пробуксовка и тем самым предотвращается поломка узлов самой передачи и связанных с ней механизмов. Основной недостаток фрикционных передач — возможное проскальзывание соприкасающихся звеньев, что приводит к нежелательному изменению передаточного отношения.

Простейший фрикционный механизм для преобразования вращательного движения состоит из двух цилиндрических роликов (см. рис), прижатых друг к другу силой F. Передаточное отношение цилиндрической передачи i12 = ω1/ω2 = (υ1/r1) / (υ2/r2) = r2/(r1(1 — ε)), где r1 и r2 — радиусы роликов; υ1, υ2— окружные скорости роликов; ε = |υ1 – υ2| /υ1 — коэффициент упругого проскальзывания роликов; в приборных механизмах ε = 0,0001...0,02, а в силовых передачах ε = 0,02...0,06. Аналогично рассчитывают передаточное отношение других фрикционных передач с неподвижными в пространстве осями роликов.

Работу фрикционной передачи с минимальным проскальзыванием обеспечивает сила прижатия F. Ее рассчитывают так, чтобы выполнялось неравенство Ff > βFt; для цилиндрической передачи условие можно записать в виде fF > βT1/r1, откуда F > βT1/(r1f), где Ff = fF — сила сцепления; Ft = T1/r1 — развиваемая окружная сила; Т1 — крутящий момент на ведущем ролике, β — коэффициент запаса; для фрикционных механизмов, применяемых в приборах, β== 2...3; f — коэффициент трения скольжения.

Увеличить нагрузочную способность передачи при неизменной силе прижатия F можно путем применения клиновых фрикционных поверхностей.

В этом случае сила нормального давления на поверхности контакта Fn == F/(2 sin 0,5 γ), а общая сила сцепления Ff =2 Fnf = Ff / sin 0,5 γ.

Материалами для изготовления деталей фрикционных передач служат сталь, бронза, алюминий, различные, пластмассы, гетинакс, текстолит, резина. Для повышения коэффициента трения применяют покрытые резиной металлические ролики.

Расчеты на прочность деталей фрикционных передач проводятся даже в случае малых нагрузок, так как основные напряжения возникают от силы прижатия F.

Основной вид разрушения поверхностей фрикционных колес — выкрашивание наружных слоев материала. Поэтому расчет металлических фрикционных пар ведется по напряжениям σк смятия в зоне контакта; для цилиндрических поверхностей

![]()

Здесь Fn — сила нормального давления; rпр — приведенный радиус кривизны соприкасающихся тел, |rпр-1| = |r1-1 ± r2-1|; r1,r2 — радиусы соприкасающихся поверхностей (знак плюс относится к внешнему касанию, минус — к внутреннему); μ1, μ2 и Е1, E2 — коэффициент Пуассона и модуль упругости роликов 1 и 2; b — ширина роликов (длина площадки контакта).

Если оба ролика стальные (μ ≈ 0,3), то условие прочности

![]()

где [σк] — допускаемое напряжение. смятия, МПа.

Если; соприкасаются стальные шаровые поверхности (или шар и плоскость), то условие прочности

![]()

Расчет неметаллических колес и колес с неметаллической облицовкой производят по давлению: p = Fn / b < [p], где [р] — допускаемое давление, МПа.

Большую группу фрикционных передач составляют вариаторы, допускающие плавное изменение передаточного отношения в определенном диапазоне. Наиболее проста схема лобового вариатора

![]()

Один из основных параметров вариаторов — диапазон регулирования Д = |imax| / |imin|, где imax и imin — наибольшее и наименьшее передаточное отношение. Диапазон регулирования лобового вариатора Д= 3...4. Вследствие наличия существенного геометрического скольжения его КПД невысок.

Другие конструкции:

17.7 – шариковый вариатор; 17.8 – вариатор с параллельными осями ведущего и ведомого звеньев;

грибовидный.

грибовидный.

37.Передачи гибкой связью.

Для приведения во вращение вала, находящегося на относительно большом расстоянии от ведущего звена, используют передачи с гибкой связью. Эти передачи могут служить также для преобразования вращательного движения в поступательное (или наоборот).

Фрикционные передачи с гибкой связью могут быть ременными и тросо-блочными. Ремни в поперечном сечении могут быть плоскими, клиновыми, круглыми.

![]()

Круглые ремни используют только в приборостроении.

Наиболее проста передача с плоским ремнем, также наиболее компактна. Ее недостатки—относительно высокий уровень проскальзывания, а также большие силы в опорах. Материал: ХБ ткани, кожа, различные синтетические материалы.

Клиновые ремни применяют в целях увеличения нагрузочной способности передачи и уменьшения проскальзывания по аналогии с жесткими клиновыми фрикционными колесами. Для больших мощностей передачу выполняют с несколькими ремнями.

Круглоременные передачи работают при меньших натяжениях по сравнению с другими видами ремней, допускают большие неточности взаимного положения шкивов, могут работать в разных плоскостях без скручивания, дешевле клиноременных передач.

Круглые ремни изготовляют в основном из нитриловых резин или неопрена. Наилучшая форма канавки шкива – полукруг.

Расчет ременных передач.

Передаточное отношение механизма: i12 = r2/(r1(1 — ε)), где r1 и r2 — расчетные радиусы шкивов 1 и 2; ε — относительное упругое скольжение ремня (ε = 0,005...0,02).

При проектных расчетах задаются значением радиуса r1 и получают значение r2. Минимальный размер rmin шкива зависит от толщины гибкого звена и его жесткости. Для круглых ремней наименьший диаметр малого шкива рекомендуется принимать rmin = 2d при частоте вращения до n = 3000 об/мин и rmin == (2,5 ...4)d при больших n; для плоских ремней rmin = (12...25)δ; для клиновых ремней rmin = (2,5...4)h, где d, δ и h — размеры ремней по рисунку.

Кроме размеров r1 и r2 при геометрических расчетах определяют углы обхвата ремнем шкивов α1 и α2, а также длину ремня L. После того как межосевое расстояние α определено из конструктивных соображений, значения α1, α2 и L можно рассчитать по формулам:

где

[α1] — наименьший допускаемый угол

обхвата малого шкива; для плоских ремней

[α1] =5/6 π; для круглых и клиновых [α1] =

(0,5...0,7) π.

где

[α1] — наименьший допускаемый угол

обхвата малого шкива; для плоских ремней

[α1] =5/6 π; для круглых и клиновых [α1] =

(0,5...0,7) π.

Для нормальной работы передачи ремень должен иметь предварительное натяжение F0. Когда шкивы не вращаются, обе ветви ремня натянуты одинаково. При передаче энергии натяжение ведущей ветви F1 > F0, а ведомой F2 < F0. В случае предельной нагрузки натяжения F1 и F2 связаны формулой Эйлера: F1 = F2 exp(f α1), где f — коэффициент трения между шкивом и ремнем, при ориентировочных расчетах можно принимать f = 0,3; α1 — угол обхвата ремнем малого шкива, рад. (для клиноременных передач вместо f в формулу нужно подставить приведенный коэффициент трения, равный fsin-10,5γ, а для круглоременных передач — 1,27f)

Для малонагруженных ременных передач верны формулы Понселе: F1 = F0 + 0,5 Ft; F2 = F0 – 0,5 Ft, где Ft = T1/r1 — передаваемая окружная сила; T1 — крутящий момент на ведущем шкиве. В случае передач, работающих при больших нагрузках, связь указанных параметров более сложная.

Решив совместно уравнения Эйлера и Понселе, получим наибольшую окружную силу

![]()

Однако при реализации такой силы передача работает неустойчиво, поэтому обычно Ft < Ftmax. При уменьшении силы Ft по сравнению с Ftmax натяжение ремня изменяется только в пределах углов дуг скольжения α1с и α2с, когда ремень скользит относительно шкива, растягиваясь или сжимаясь.

В приборных передачах проверку прочности ремня не проводят ввиду малых нагрузок. В этом случае по известным геометрическим размерам передачи и значению момента Т1 на ведущем шкиве определяют минимальное предварительное натяжение ремня F0 обеспечивающее работу передачи без пробуксовывания. Расчет рекомендуется вести в следующем порядке: определяют передаваемую окружную силу Ft = T1/r1, находят угол α1 обхвата малого шкива; угол α1с дуги скольжения определяют соотношением αс < (0,8...0,85)α1; необходимое предварительное натяжение рассчитывают путем:

![]()

Чтобы ведомая ветвь ремня была натянута, должно выполняться неравенство F0 > (0,6...0,7)Ft.

38.Передачи зацеплением с гибкой связью выполняют цепными, с перфорированной лентой и зубчатым ремнем. Их применение позволяет полностью избежать проскальзываний; давление на валы значительно меньше, чем у фрикционных передач гибкой связью.

Цепные передачи состоят из ведущей и ведомой звездочек, охватываемых бесконечной цепью. Передаточное отношение передачи не постоянно, а пульсирует относительно среднего значения i с амплитудой (0,003...0;02)i. В точной механике цепные передачи почти не используют.

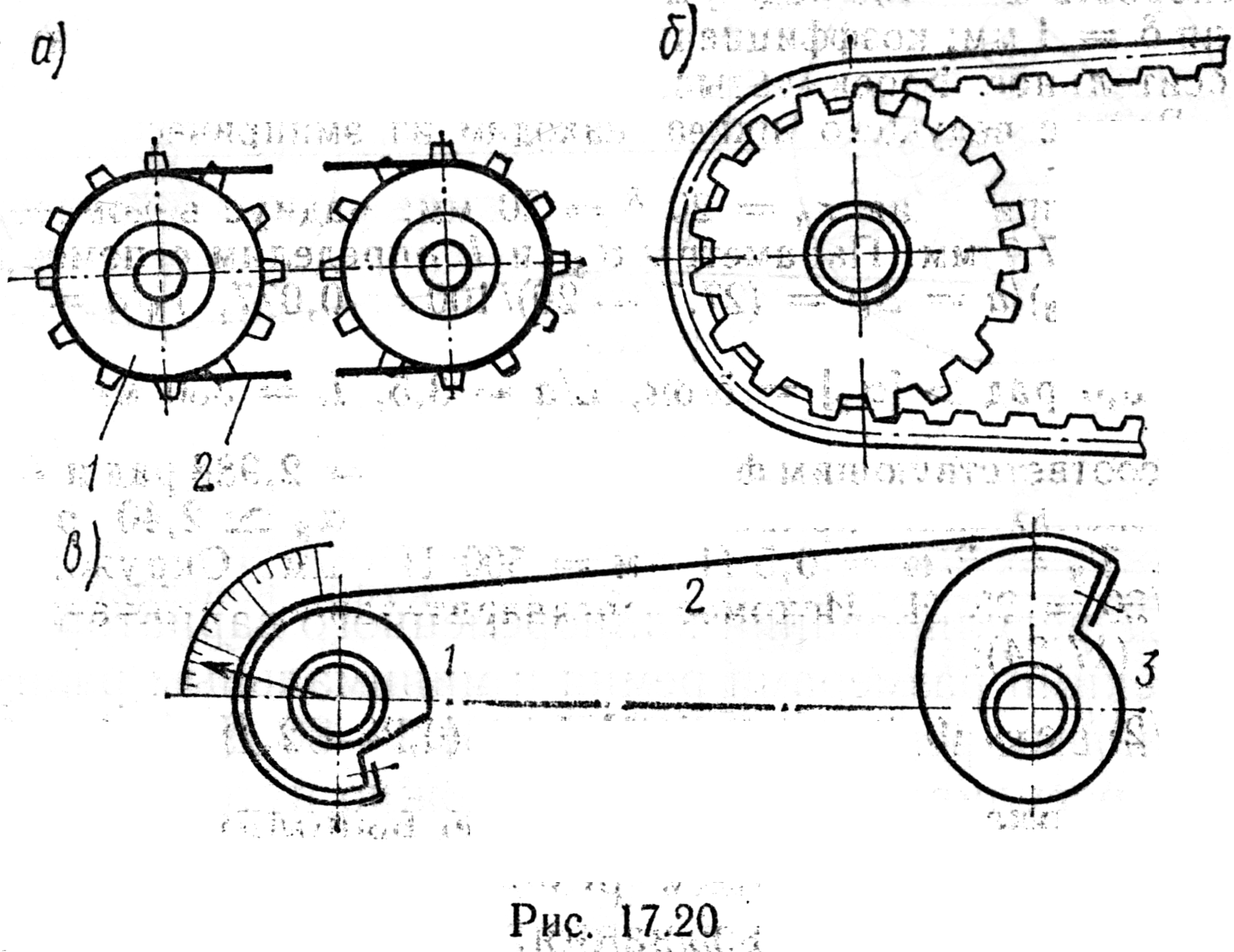

В передачах перфорированной лентой зубчатые барабаны соединены гибкой перфорированной лентой 2 (рис. 17.20, а), которую изготовляют чаще всего из стали.

В приводах автоматических устройств широко применяют передачи с плоским зубчатым ремнем (рис. 17.20, б). Передача компактна, проскальзывание полностью отсутствует, шум и вибрация меньше, чем у зубчатой цилиндрической передачи с высокой степенью точности.

Передачи гибкой связью с непосредственным соединением служат для преобразования движения о высокой точностью на относительно больших расстояниях и используются в точных отсчетных и других механизмах. Например, передача для линеаризации шкалы прибора (рис. 17.20, в) состоит из ведущего 3 и ведомого 1 кулачков, которые связаны между собой гибкой лентой 2. Концы ленты жестко закреплены на кулачках, что исключает возможность проскальзывания и обеспечивает точное перемещение ведомого звена.

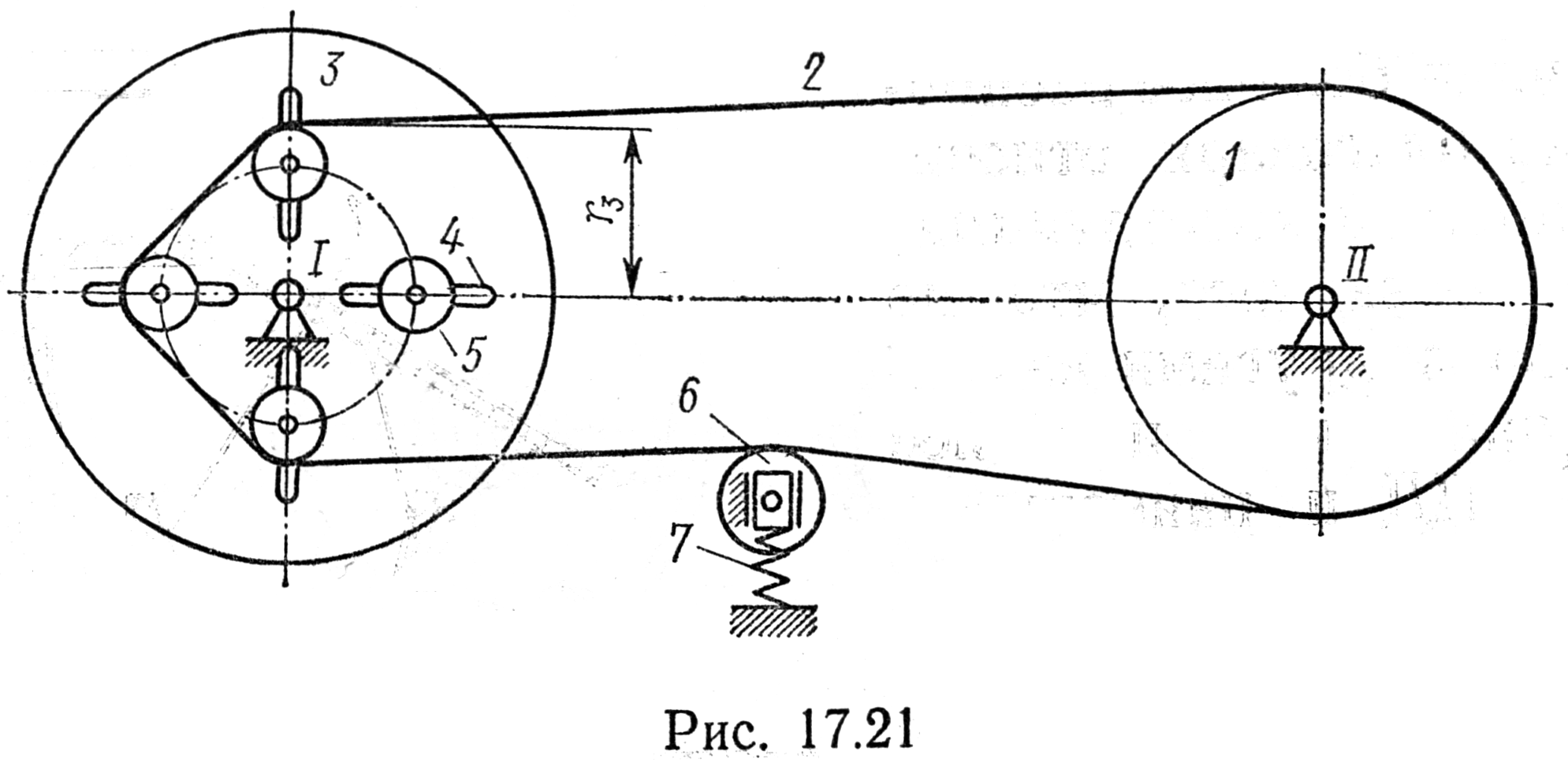

На основе фрикционных передач с гибкой связью сконструированы вариаторы. Например, плоскоременная передача на рис. 17.21 обеспечивает переменную угловую скорость ведомого вала II. Здесь на ведущем валу I посажен диск 3 с радиальными прорезями 4, в которых свободно установлены оси малых шкивов 5. Шкивы соединены со своими осями муфтами свободного хода. При синхронном радиальном смещении осей шкивов 5 изменяется расчетный радиус rЗ и передаточное отношение механизма. Ролик 6 с пружиной 7 обеспечивает необходимое натяжение ремня 2.

Клиноременную передачу также можно преобразовать в вариатор. Для этого на вал насаживают полушкивы 1 и 2, которые могут смещаться в осевом направлении один относительно другого.

Диапазон Д регулирования клиноременного вариатора определяется геометрическими размерами ремня и минимальным радиусом шкива rmin. Для клиновых ремней Дmax = 2,5. Увеличить диапазон регулирования до 8... 10 можно путем увеличения отношения ширины b ремня к его высоте h и уменьшения радиуса rmin. Увеличение параметра b/h достигается применением широких ремней, а уменьшение rmin — клиновых ремней с гофрами, которые имеют в 1,5... 2 раза меньшую изгибную жесткость и при одинаковом уровне напряжений допускают меньшие значение rmin.