54.Виды соединений. Разъемные и неразъемные

В

общем случае звено механизма представляет

собой сборочную единицу, состоящую из

нескольких неподвижно соединенных

деталей, которые могут быть изготовлены

из различных материалов, различными

технологическими способами и на различных

предприятиях. Рационально сконструированные

соединения упрощают изготовление

механизмов, обеспечивают надежность

их работы и взаимозаменяемость

деталей или других составных частей

при обслуживании и ремонте.

Неразъемные

соединения

выполняют путем механического

деформирования элементов крепежных

или основных деталей, физико-химическими

способами, погружением деталей в расплавы

материалов, а также комбинированными

способами. Такие соединения могут быть

разобраны лишь путем разрушения или

большого остаточного деформирования

основных или крепежных деталей.

Разъемные

соединения

могут

быть собраны и разобраны многократно

и без ущерба для их функциональных

свойств.

Вид

соединений выбирают в зависимости от

предъявляемых к ним технико-экономических

и эстетических требований, а также

технологических возможностей

предприятия-изготовителя.

55.Заклепочное

соединение

Заклепочное

соединение выполняют

путем пластического деформирования

крепежных деталей (заклепок).

Различают:

-

прочные

(используются, если требуется

только механическая прочность);

-

плотные

(используются если требуется

непроницаемость

для жидкости);

-

плотно-прочные

заклепочные

соединения (используются, если требуются

прочность и герметичность).

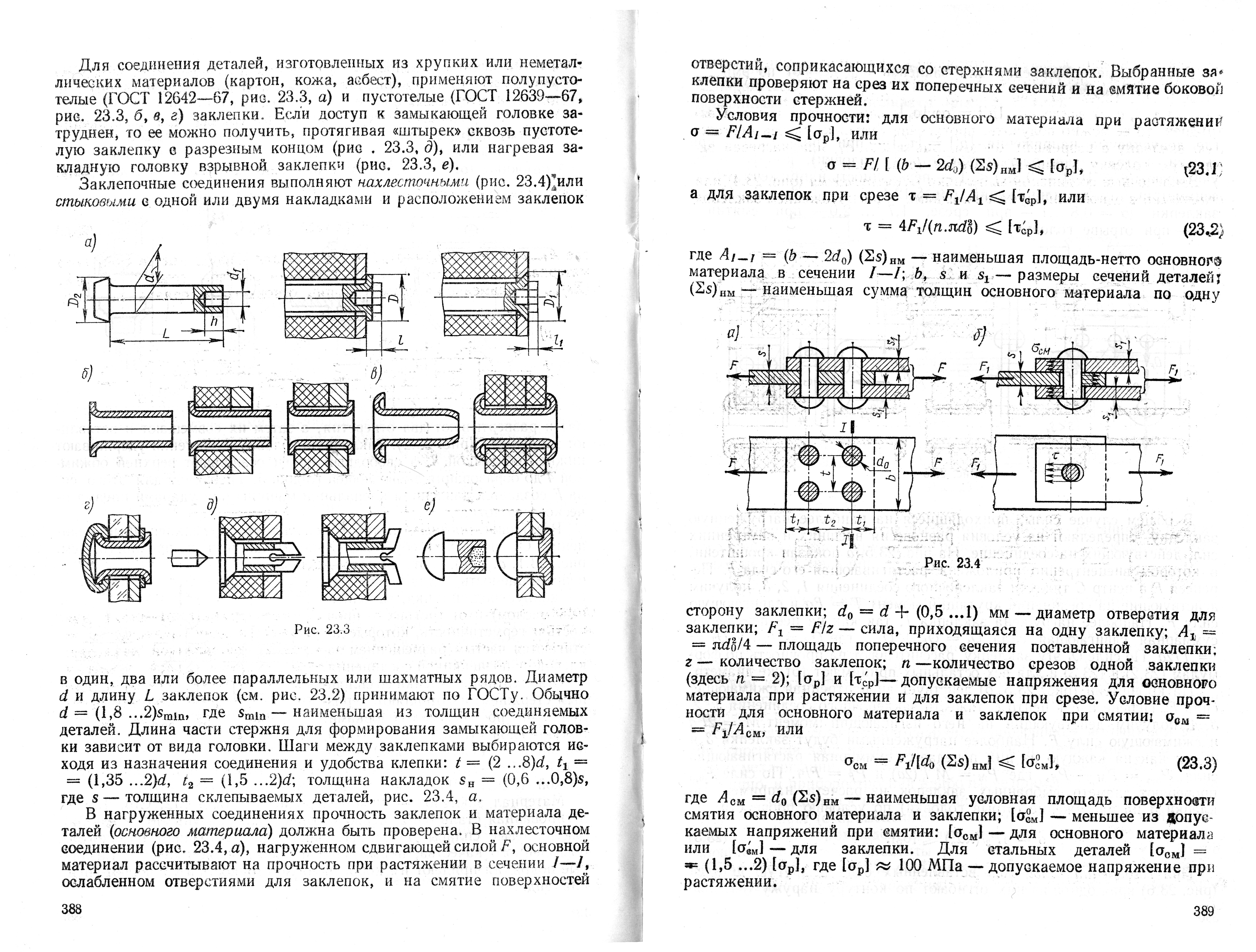

Стандартные

заклепки со сплошным стержнем изготовляют

с различными по форме головками:

полукруглой, потайной, полупотайной,

полукруглой низкой и плоской.

Для

соединения деталей, изготовленных из

хрупких или неметаллических материалов,

применяют полупустотелые и пустотелые

заклепки.

Заклепочные

соединения

выполняют нахлестанными

или

стыковыми.

Геометрические

размеры

Обычно

d=(1,8...2)smin,

где smln—

наименьшая из толщин соединяемых

деталей. Длина части стержня для

формирования замыкающей головки зависит

от вида головки. Шаги между заклепками

выбираются исходя из назначения

соединения и удобства клепки: t=(2...8)d,

t1=(1,35...2)d,

t2=(1,5...2)d;

толщина накладок sн=(0,6...0,8)s,

где s

—

толщина склепываемых деталей.

Условия

прочности: для основного материала при

растяжении

σ=F/S≤[σр]

или σ=F/[(b-2d0)(∑sнм)]≤[σр]

а

для заклепок при срезе

τ=F1/S1≤[τср]

или

τ=4F1/(nπd02)≤[τср]

где

S=(b—2d0)(∑sнм)

—

наименьшая площадь основного материала

в сечении; (∑sнм)

—

наименьшая сумма толщин основного

материала по одну сторону заклепки;

d0=d+(0,5…1)

мм

— диаметр отверстия для заклепки; F1=F/z

—

сила, приходящаяся на одну заклепку;

S1=nd02/4

—

площадь поперечного сечения поставленной

заклепки; z

— количество

заклепок; п

—количество

срезов одной заклепки; [ар]

и [трР]—допускаемые

напряжения для основного материала при

растяжении и для заклепок при срезе.

Условие

прочности для основного материала и

заклепок при смятии:

σсм=F1/Sсм

или σсм=F1/[d0(∑s)нм]≤[σсм]

где

Асм=d0(∑s)нм

— наименьшая условная площадь поверхновти

смятия основного материала и заклепки;

Допускаемые напряжения для заклепок

определяют по эмпирической зависимости:

[p’]=αγ[σр]

где

допускаемые напряжения [р']=[τср]

— при срезе, [σсм]

— при смятии и [σр]

— при растяжении (отрыве головки);

коэффициенты учитывают: γ=1/(1

— 0,3R)≤1

— переменность напряжений, R

— асимметрию

цикла напряжений и α

—

вид деформации заклепки (α=0,8...1 — при

срезе, 1,7...2,0— при смятии и

0,6

— при отрыве головки).

При

соединении

вальцовкой

вставленных

одна в другую деталей края одной из них

отгибают по контуру наружу (развальцовка)

или

внутрь (завальцовка).

Соединения

гибкой: