61.Корпуса и корпусные детали. Назначение, типы и характеристики корпусов.

Корпуса механизмов и приборов предназначены для размещения элементов передач, крепления опор, обеспечения их правильного взаимного расположения, необходимой герметизации и благоприятных условий смазки. Корпуса должны быть простыми по форме, удобными в изготовлении и для сборки механизмов, достаточно прочными и жесткими. Форма и размеры корпусов определяются параметрами и назначением механизмов, нагрузками на элементы передач, частотами вращения валов и некоторыми другими факторами.

Корпуса выполняют закрытыми и открытыми. Закрытые корпуса применяют в тех случаях, когда необходима защита механизма от влияния окружающей среды. При жидкой смазке, как правило, используют закрытое исполнение.

Наиболее простой закрытый корпус имеет цилиндрическую форму. Цилиндрический корпус закрепляется на плате или другой несущей конструкции с помощью фланца.

Все корпусные детали по назначению можно разделить на следующие группы: 1) станины, рамы, несущие кузова; 2) основания, фундаментные плиты; 3) корпусные детали узлов. Корпусные детали узлов можно разделить на: а) корпуса, коробки, цилиндры; б) стойки, кронштейны, подвески и другие неподвижные поддерживающие детали; в) столы, суппорты, ползуны и другие подвижные корпусные детали; г) кожухи и крышки.

Материалом для литых корпусов в точной механике служат легкие алюминиевые сплавы, медные сплавы, а также синтетические материалы. Высокопрочные легкие антикоррозионные корпуса и их элементы штампуют из сталей, дюралюминия и синтетических материалов — текстолита, стеклотекстолита. Толщину стенок деталей корпусов назначают минимально возможной по критериям работоспособности, а во многих случаях — по условиям технологии их производства. Для обеспечения требуемой прочности или жесткости в зонах концентрации деформаций предусматривают ребра жесткости (оребрение корпусов), которые используют иногда для увеличения поверхности охлаждения. Корпусные детали, которые должны иметь минимальную массу, не подвергаются существенным нагрузкам и не требуют высокой стабильности размеров, успешно изготовляют из пластмасс.

Для предотвращения коррозии и в декоративных целях детали корпусов покрывают красками и другими покрытиями.

Во многих случаях, особенно при малых нагрузках и отсутствии жидкой смазки, используют открытую компоновку механизма. Открытые передачи монтируют также на платах. Компоновка механизмов на одной плате отличается большой простотой. Компоновка механизма на двух платах характерна для приборостроения – верхняя плата закрепляется на несущей нижней с помощью колонок.

Многие механизмы работают в условиях вибраций, ударов. Для защиты от вибраций и ударов корпус проектируемого устройства соединяют с несущей конструкцией всей системы через виброизоляторы или амортизаторы. Самые просты виброизоляторы – войлочные и резиновые прокладки. Их размещают между корпусом прибора и рамой.

62.Корпусные детали и несущие конструкции.

Несущие конструкции – конструктивные элементы, воспринимающие основные нагрузки. По характеру этих нагрузок различают несущие конструкции: работающие на сжатие (колонны, отдельные опоры, фундаменты); работающие преимущественно на изгиб (панели и балки перекрытий); работающие в основном на растяжение (мембраны, подвески). В зависимости от геометрической формы несущие конструкции подразделяют на: линейные (балки, колонны); плоскостные (плиты, панели); пространственные.

63.Расчет размерных цепей.

Порядок расчета зависит от того, какая задача решается — прямая или обратная. В прямой задаче, исходя из заданных требований к размеру замыкающего звена, определяют: номинальные размеры всех составляющих звеньев и их предельные отклонения; размеры полей допусков и координаты их середин. При решении обратной задачи, исходя из установленных номинальных размеров и предельных отклонений составляющих звеньев, определяют номинальный размер замыкающего звена, его предельные отклонения и координату середины поля допуска. Решением обратной задачи обычно проверяется правильность решения прямой задачи.

Прежде введем вспомогательную величину – координату середины поля допуска: em = (es + ei)/2 – для вала, EM = (ES + EI)/2 – для отверстия.

Метод максимума – минимума.

Обратная задача.

Известны: Ai – номинальные размеры всех составляющих звеньев, ITi – допуски (как правило, стандартные), esi (ESi) и eii (EIi). Сразу вычислим emi (EMi).

Найти: AΔ, TΔ, esΔ (ESΔ), eiΔ (EIΔ).

Решение:

1)

![]() – передаточное отношение или коэффициент

пропорциональности между изменением

замыкающего и составляющего звеньев.

– передаточное отношение или коэффициент

пропорциональности между изменением

замыкающего и составляющего звеньев.

Если плоская размерная цепь, то ξ = 1 если составляющее звено увеличивающее и ξ = –1 если уменьшающее.

2)

![]() (2) 3)

(2) 3)

![]()

4)

![]()

Прямая задача.

Дано: AΔ, TΔ, esΔ, eiΔ (вычислим emΔ).

Найти: Ai, ITi, esi, eii.

Решение:

1) первое условие – номинальные размеры

уже заданы конструктивными соображениями

и удовлетворяют условию

![]() .

.

2) найдем средний допуск на составляющие звенья: Tср = TΔ/m. 3) исходя из среднего допуска назначают стандартные допуски для всех деталей (ITi), также назначают координату середины стандартных полей допусков, чтобы выполнялось условие (2).

4)

Проверяют выполнение условия

![]() .

Если условие не выполняется, возвращаемся

в пункт 3.

.

Если условие не выполняется, возвращаемся

в пункт 3.

Вероятностный метод.

Отличие алгоритма – при решении этим методом учитывается характер рассеяния размеров.

Разница

в допуске:

![]() .

.

t зависит от требуемого процента риска (P). ki = √3 – если о рассеянии размеров составляющих звеньев неизвестно ничего, ki = √1,5 – если есть предположение, что закон рассеяния близко к закону треугольника, ki = 1 – если рассеяние нормальное.

Наиболее часто принимают P = 0.27, тогда t = 3, закон распределения нормальный (серийное производство), размерная цепь является плоской. Тогда

![]()

Если сравнить с методом максимума и минимума, то в нем более грубые допуски для составляющих деталей – это дешевле.

64.Нестандартные и высокоскоростные подшипники качения

В системах вычислительной техники и приборах применяют различные нестандартные подшипники. Если диаметр вала меньше 1 мм, то используются миниатюрные подшипники, которые обеспечивают повышенную точность, бесшумную работу, а также незначительный момент трения — порядка (1…8)10-3 Н•мм. Особенность большинства подшипников этих типов — отсутствие внутренних колец, роль которых играет цилиндрическая или коническая цапфа валика.

Отношение скорости чистого качения к скорости общего движения шарика является критерием качества опоры и называется коэффициентом kn качества подшипника. Чем ближе kn к единице, тем меньше потери на трение и выше долговечность опоры (для стандартного радиального шарикоподшипника kn = 0,97...1). У миниатюрных подшипников коэффициент качества понижен.

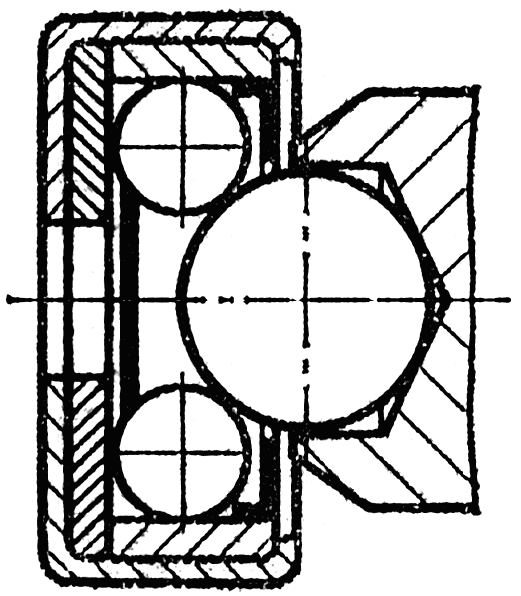

Для сокращения размеров опор применяют также насыпные подшипники без сепараторов со втулками (чашками), прямоугольной или галтельной формы

Шарики насыпных подшипников изготовляют из тех же материалов, что и у стандартных подшипников (сталь ШХ6, ШХ9 и ШХ15). Для равномерного распределения нагрузки между шариками разница их диаметров не должна превышать 0,25 мкм.

Высокоскоростные подшипники качения отличаются точностью изготовления и характеризуются допускаемым значением параметра быстроходности [dсрn], где dср = 0,5 (D + d) — средний диаметр подшипника, мм; n — частота вращения кольца, об/мин. В зависимости от параметров быстроходности [dсрn], мм•об/мин, подшипники качения подразделяют на следующие группы: нормальные [dсрn] <0,6•106; скоростные [dсрn] = (0,6 ... 1,2)•106; высокоскоростные [dсрn] = (1,2 ... 2)•106; сверхскоростные [dсрn] = (2 ... 3)•106.

В качестве высокоскоростных используют следующие основные типы шарикоподшипников: однорядные радиальные; радиально-упорные, а также трех- и четырехточечные радиально-упорные. При стесненных габаритах по диаметру могут быть использованы подшипники совмещенного типа, в которых внутреннее кольцо отсутствует, а беговые дорожки шариков выполнены непосредственно на цапфе вала.

В высокоскоростных узлах используют также комбинированные опоры качения, состоящие из 2х подшипников. При этом возрастает ресурс опоры.

65.Конструирование подшипниковых узлов.

Выбор схемы установки подшипников и компоновка подшипникового узла определяются условиями работы и характером нагрузок, действующих на опоры, Проектирование подшипниковых узлов производят в следующем порядке: выполняют эскизную компоновку узла; выбирают посадки наружного и внутреннего колец, способ их осевого крепления, тип уплотнения; выполняют рабочий чертеж узла. Особое внимание при проектировании обращают на строгую соосность посадочных мест и достаточную жесткость узла, что необходимо для предотвращения защемления тел качения. Чтобы избежать защемления тел качения, между наружным кольцом радиального подшипника и крышкой узла оставляют зазор, благодаря которому наружное кольцо может перемещаться в осевом направлении; опора такого типа называется плавающей.

Смазка подшипников качения может быть жидкой, консистентной или твердой и необходима для того, чтобы уменьшить трение в опорах и предохранить подшипники от коррозии. Для подшипников, работающих при [dсрn] < 3•105 мм•об/мин, применяют как жидкие, так и консистентные смазки; при больших значениях параметра [dсрn] рекомендуется применять жидкие смазки. Вязкость смазки должна быть тем выше, чем больше нагрузка на опору. Применение твердых смазочных материалов целесообразно в подшипниковых узлах, работающих в специальных условиях. Часто сепараторы подшипников изготовляют целиком из синтетического самосмазывающегося материала.

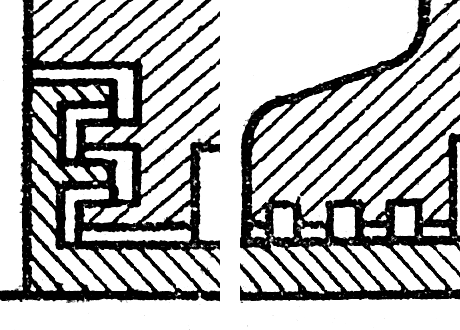

Для предотвращения утечки смазки и защиты узла от проникания пыли, грязи применяют уплотнительные устройства. Наибольшее распространение находят контактные и лабиринтные уплотнения. Простейшее контактное уплотнение состоит из кольца прямоугольного сечения, которое вставляется в канавку крышки. В других конструкциях в качестве контактного уплотнения используют манжету.

Уплотнения этой группы применяют при [dсрn] < 1,2•104 мм•об/мин. Для более высоких частот вращения пользуются лабиринтными уплотнениям, которые подразделяют на гребенчатые и прямоточные. Герметичность гребенчатого лабиринтного уплотнения значительно выше, чем прямоточного, но последнее проще и дешевле.

Недостаток контактных уплотнений — их относительно небольшая долговечность; уплотнения же лабиринтного типа не обеспечивают герметичности. Указанных недостатков лишёны новые уплотнения, в которых используют магнитные жидкости. Уплотнения такого рода могут работать при частотах вращения до 120 000 об/мин, не изнашиваются, почти не требуют ухода.

Выбор посадок подшипников имеет существенное значение для работоспособности опоры. Посадки внутренних колец осуществляют по системе отверстия. Посадку наружного кольца в корпус осуществляют по системе вала.