- •1. Схема процесса проектирования.

- •2. Основные критерии работоспособности элементов приборов.

- •3. Конструкции и детали механических систем.

- •4. Разъёмные соединения.

- •5. Расчёт резьбового соединения (рс) на прочность.

- •6. Винтовые и болтовые соединения.

- •8. Неразъёмные соединения.

- •7. Штифтовые, шпоночные, шлицевые соединения и их расчёт.

- •9. Соединения пайкой.

- •11. Конструктивные варианты паянных и сварных соединений и их расчет.

- •10. Виды сварки, пайки.

- •12. Соединение склеиванием и замазкой, заформовкой и расклёпыванием.

- •13. Валы и оси.

- •14. Расчёт валов и осей.

- •1)Радиальные однорядные

- •16. Расчет подшипников скольжения.

- •17. Конические опоры.

- •18. Опоры на центрах.

- •19. Сферические опоры.

- •20. Опоры на керне.

- •21. Упругие элементы.

- •22. Упругие эл-ты, конструкции.

- •23. Упругие эл-ты – расчет основных характеристик.

- •24. Плоские пружины, спиральные пружины, винтовые пружины.

- •25. Мембраны и их конструкции, расчет характеристик

- •26. Трубчатые манометрические пружины

- •27. Термобиметаллические пружины.

- •28. Сильфоны.

- •29,30. Передачи и их характеристики.

- •31. Зубчатые, фрикционные передачи и их расчеты.

- •32. Рычажные механизмы.

- •33. Поводковый механизм, тангенсный и синусоидальный механизмы.

- •34. Фиксирующие устройства ограничения движения. Зажимные устройства.

- •35. Корпуса и корпусные элементы.

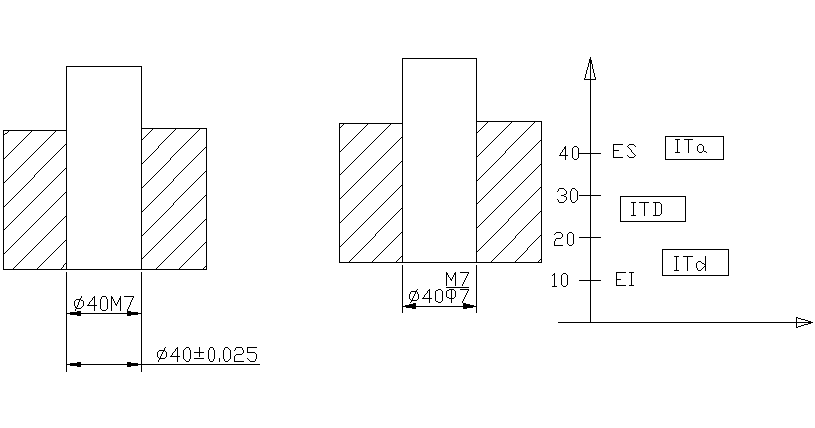

- •36,37. Единая система допусков и посадок. Квалитет.

- •39. Основные отклонения iso.

- •40. Посадки.

- •41. Допуски и посадки подшипников качения.

- •42. Взаимозаменяемость по форме расположения и шероховатости поверхности.

- •43. Отклонения формы и расположения цилиндрических поверхностей, плоских.

- •44. Шероховатость обработанной поверхности.

- •45. Обозначение шероховатостей на чертежах.

- •46. Размерные цепи.

- •47. Метод расчета размерных цепей с полной взаимозаменяемостью.

- •Детали приборов. Вопросы.

35. Корпуса и корпусные элементы.

Выбор типа и формы корпуса зависит от функционального назначения, места установки, условий эксплуатации, серийности, а также от технологических возможностей производства.

По конструктивным признакам и условиям сборки корпуса приборов разделяют:

-

Цельные;

-

Разъемные;

-

Сборные.

Цельные (призматической,коробчатой формы) обладают высокой прочностью и жесткостью, что позволяет проектировать конструкции с различным пространственным расположением деталей и узлов. Для уст-ки корпусов используют кронштейны. Цельные корпуса изготавливают литьем и механичепкой обработкой.

Разъемные состоят из 2-х частей, плоскость разъемов которых в зависимости от компоновочной либо совпадают с осью мех-ма, либо распологаются перпендикулярно осям мех-ма.

Обладают достаточной прочностью и одновременно допускают поузловой метод сборки мех-ма. Изготавливаются методом литья. Применяют в серийном массовом производстве.

Сборные состоят из отдельных деталей (пластин, угольников, крышек, плат, стоек и т.д.)

Корпуса всех типов хар-ся наличием базовых поверхностей, посадочных мест, установочных и присоеденяемых отверстий, точно координированнных относительно друг друга и базових поверхностей.

Литые, цельные и разъемные корпуса.

Литые корпуса приборов изготавливают в основном литьем под давлением из алюминиево-Mg, Zn, Cu сплавов. Корпуса должны иметь простую конфигурацию, ограниченную плоскостями и поверхностями вращения. На всех поверхностях деталей , перпенд-х плоскости разъема должны литейные(технологические) уклоны, значения которых зависят от способа литья и высоты Н эл-та отливки.

Толщину стенок назначают от типа мех-ма, мат-ла, способа его изготовления. В силовых мех-х при малой и средней нагруженности толщину выбирают от 3…7 мм. Для ненагруженных (кинематических) мех-в – от 1…3 мм. Для размещения в корпусе различных элементов предусматривают литые приливы(бобышки).

Сборные и механически обрабатываемые корпуса.

При проектировании передачи на подшипниках скольжения платы изготавливают из мат-ла типа ЛАТУНЬ(только стенок) от 1,2…2,5мм.

36,37. Единая система допусков и посадок. Квалитет.

Стандарты ЕСДП распространяются на гладкие сопряжения и несопрягаемые элементы деталей с размерами до 10000 мм.

Изделия разные, но по назначению и условиям работы изготавливают с неодинаковой точностью. Степени точности по ЕСДП называют квалитетами.

Квалитет – ступень градации значений допусков, которые в системе допусков и посадок рассматриваются, как соответствующие ≈ одинаковой точности для всех номинальных размеров. В ЕСДП – 19 квалитетов: 01, 0, 1…, 17. 01 – наивысшая точность, наименьшая – 17. Допуск квалитета обозначается латинскими прописными буквами и номером квалитета: 1T6.

Под

словом допуск понимают допуск системы

. Допуск квалитета от 5 – 17 находят по

формуле

![]() ,

q – квалитет, a

– безразмерный коэффициент из таблицы,

i – единица допуска.

,

q – квалитет, a

– безразмерный коэффициент из таблицы,

i – единица допуска.

|

Квалитет |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

Число единиц допуска |

7 |

10 |

16 |

25 |

40 |

64 |

100 |

160 |

250 |

400 |

460 |

1000 |

1600 |

![]() - среднее

геометрическое интервала номинальных

значений.

- среднее

геометрическое интервала номинальных

значений.

38. Допуски квалитетов, поля допусков. Предпочтительные поля.

Поля допуска обозначается буквой основного отклонения и номером квалитета (h6, d11 – вал; H6, D11 - отверстие).

Поле допуска

начинается от горизонтальной линии,

определяется основным ограничивающим

номером допуска, формируемой согласно

допуску принятого квалитета. Если

основное отклонение верхнее, то для

вала:

![]() ;

отверстия

;

отверстия

![]() .

Нижнее для вала:

.

Нижнее для вала:

![]() отверстия

отверстия

![]()

|

es ei |

IT |

Предпочтительные поля допусков.

Рекомендуемые ISO из-за основных размеров полей допусков от 1…500 мм, выделены предпочтительные поля допусков, обеспечивают 90-95% посадок общего применения.

Посадки.

ЕСДП – установление для всех диапазонов размеров рекомендуемых посадок с выделение из них от 1 до 500 мм. Предпочтительных.

Обозначение предпочтительных отклонения и посадок на чертежах, предпочтительные отклонения линейных размеров указывают условными, буквенными полей допусков или числовыми значениями и буквенными обозначениями полей допусков с одновременным указанием из числовых значений.