- •1. Введение

- •2. Выбор принципиальной технологической схемы

- •3. Материальный баланс

- •4. Рассчет числа теоретических тарелок

- •5. Тепловой баланс

- •6. Конструктивный расчет ректификационной колонны

- •7. Расчет подогревателя исходной смеси

- •8. Расчет холодильника кубового остатка

- •9. Расчет дефлегматора

- •10. Расчет кипятильника

- •11. Конструктивно-механический расчет

- •12. Кип и автоматика.

- •13. Техника безопасности

- •14. Заключение

- •Литература

СОДЕРЖАНИЕ

1. Введение...........................................................................................................................с. 4

2. Выбор принципиальной технологической схемы.........................................................с. 5

3. Материальный баланс…..................................................................................................с. 6

4. Расчет числа теоретических тарелок............................................................................. с. 7

5. Тепловой расчет............................................................................................................. с. 14

6. Конструктивный расчет ректификационной колонны............................................... с. 16

7. Расчет подогревателя исходной смеси.......................................................................... с. 27

8. Расчет холодильника кубового остатка………….........................................................с. 34

9. Расчет конденсатора дистиллята…………………………..……………………….…..с.41

10. Расчет испарителя кубового остатка…………………………………………….. …с.48

.

11. Конструктивно-механический расчет………………………………………….…… с.55

12. КИП и автоматика……………………………………………………………….…….с.58

13. Техника безопасности…………………………………………………………………с.59

14. Заключение................................................................................................................... с. 60

Приложения:

1. Спецификация………………………………………………………………………….с.61

2. Обозначения потоков на технологической схеме……………………………………..с.62

Литература…………….…………………………………………………………………..с. 63

1. Введение

Ректификация – массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами. Являет собой самую эффективную непрерывную перегонку.

В производстве уксусной кислоты ректификация играет важную роль в процессе очищения уксусной кислоты-сырца и приведение её параметров к параметрам, заданным стандартами. Данный процесс является наиболее эффективным и экономичным в связи с тем, что целевой продукт и примеси имеют разные температуры кипения и, как следствие, разные летучести.

Уксусная кислота – сырье в производстве уксусного ангидрида, ацетилхлорида, монохлоруксусной кислоты, ацетатов, многих красителей, инсектицидов, лекарственных средств (аспирин, фенацетин); используют в пищевой промышленности в изготовлении приправ, маринадов, консервов в виде столового уксуса – 3–15%-ный водный раствор и уксусной эссенции – 80%-ный водный раствор пищевой уксусной кислоты. Уксусная кислота – растворитель лаков, коагулянт латекса, ацетилирующий агент в органическом синтезе. Соли уксусной кислоты (Fe, Al, Cr и др.) – протравы при крашении.

В данном курсовом проекте спроектирована ректификационная установка непрерывного действия, рассчитаны колонны насадочного типа, куб этой колонны, дефлегматор, проведен механический расчет аппаратов, их узлов и деталей, выбор вспомогательного оборудования, освещены автоматизация процесса и техника безопасности.

В графической части представлены: общая технологическая схема установки и чертеж основного аппарата.

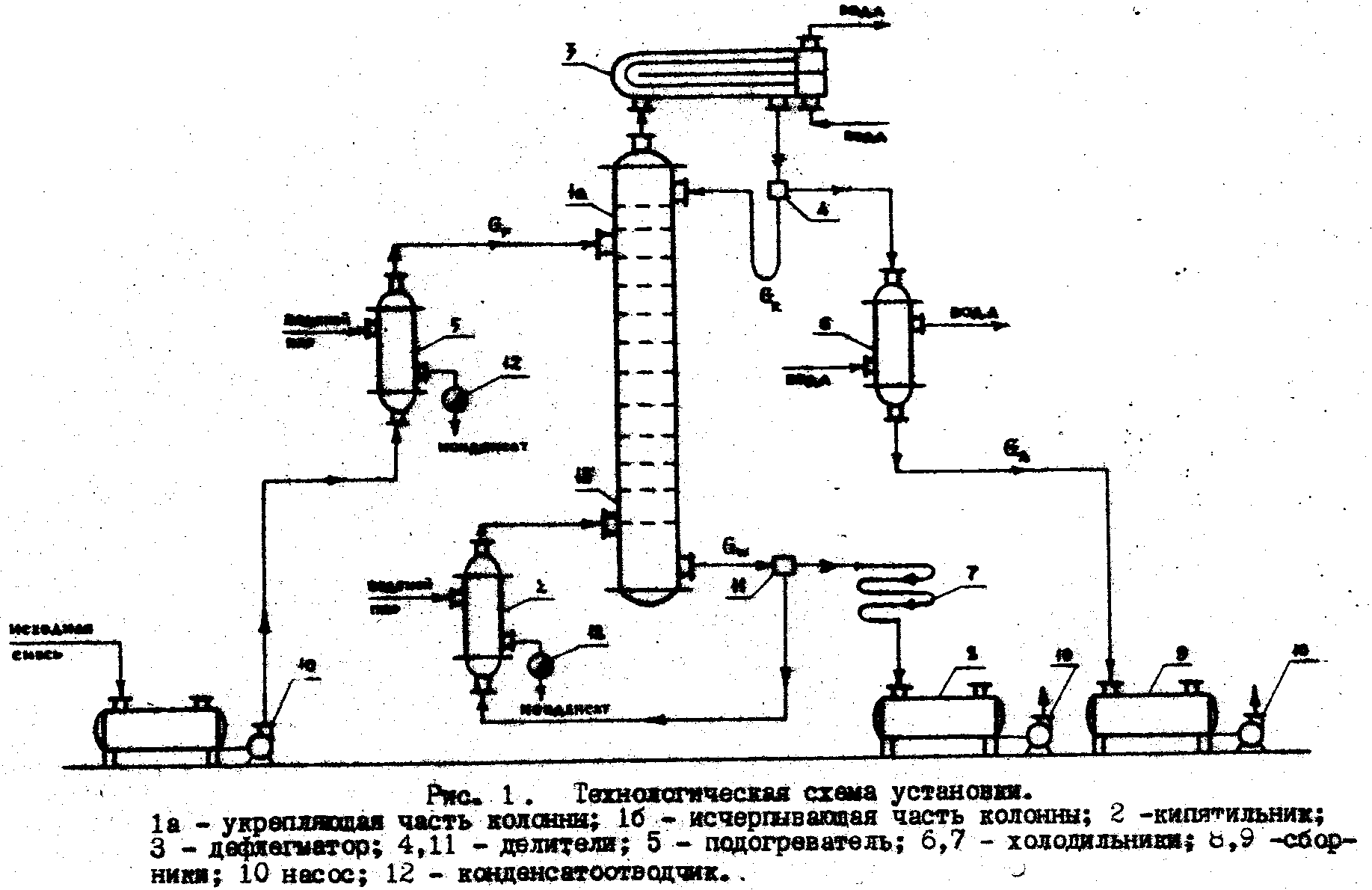

2. Выбор принципиальной технологической схемы

3. Материальный баланс

В

колонну (рис.1) поступает GF

кг/ч исходной смеси, состав которой

массовых долей низкокипящего компонента

(далее НК). Сверху из колонны удаляется

Gп

кг/ч пара, образующего после конденсации

флегму и дистиллят. Количество получаемого

дистиллята GД

кг/ч, его состав

массовых долей низкокипящего компонента

(далее НК). Сверху из колонны удаляется

Gп

кг/ч пара, образующего после конденсации

флегму и дистиллят. Количество получаемого

дистиллята GД

кг/ч, его состав

массовых долей НК. На орошение колонны

возвращается флегма в количестве GR

кг/ч, причем её состав равен составу

дистиллята (

массовых долей НК. На орошение колонны

возвращается флегма в количестве GR

кг/ч, причем её состав равен составу

дистиллята ( массовых

долей). Снизу из колонны удаляется Gw

кг/ч остатка состава

массовых

долей). Снизу из колонны удаляется Gw

кг/ч остатка состава

массовых долей НК.

массовых долей НК.

Тогда уравнение материального баланса колонны будет иметь вид:

GF+GR=GП+GW /1, с. 298, ф. 7-5/

поскольку

GП=GД+GR,

то GF=GД+GW /1, с. 298, ф. 7-4/

Материальный баланс по НК.

/1,

с. 298, ф. 7-5/

/1,

с. 298, ф. 7-5/

В соответствии с заданием материальный баланс имеет вид

4000*0,3=GД*0,97+GW*0.15

Так как GД=4000-GW

то 4000*0,3=(4000-GW) *0,97+GW*0.15

1200=3880-0,82GW

2680=0,82 GW

Отсюда:

GW=3268 кг/ч=0,91 кг/с

GД=720 кг/ч=0,2 кг/с

GF=4000 кг/ч=1,11 кг/с

4. Рассчет числа теоретических тарелок

ТАБЛИЦА 4.1

Равновесные данные по смеси вода - уксусная кислота. /1, стр. 518, табл.XLVII/

-

t

x

y

118,1

0

0

115,4

5

9,2

113,8

10

16,7

110,1

20

30,2

107,5

30

42,5

105,8

40

53,0

104,4

50

62,6

103,2

60

71,6

102,1

70

79,5

101,3

80

86,4

100,6

90

93,0

100

100

100

Расчет равновесных составов.

Но основании данных табл.4.1 строим диаграмму равновесных линий.

Рис. 4.1 Диаграмма равновесных линий для смеси вода – уксусная кислота

Произведем пересчет массовых долей в мольные доли:

/1,

с 332/

/1,

с 332/

где Мнк – молярная масса низкокипящего компонента, а Мвк – молярная масса высококипящего компонента

На основании данных задания и, исходя из диаграммы (рис 4.1) определяем равновесные составы:

ТАБЛИЦА 4.2

Равновесные составы жидкости и пара для смеси уксусная кислота – вода.

=0,3 |

xF=0.58 |

yF=0.698 |

tF=103.440 |

=0,97 |

xД=0,99 |

yД=0,99 |

tД=100.060 |

=0,15 |

xW=0.37 |

yW=0.5 |

tW=106.310 |

Число теоретических тарелок определяют графически по диаграмме у-х. Для этого строят ступенчатую линию, состоящую из вертикальных и горизонтальных отрезков, между рабочими линиями и кривой равновесия в пределах измерения х от xД до xW. Число тарелок зависит от величины флегмового числа. Оптимальное флегмовое число можно определить из технико-экономического расчета, но ввиду его сложности воспользуемся следующим приближенным методом:

Число ступеней соответствует числу теоретических тарелок nт, которое зависит от флегмового числа.

R=βRmin /1, с. 298, ф. 7-11/

где: β – коэффициент избытка флегмы, β=1,1-5

Rmin – минимальное флегмовое число.

Значение Rmin вычисляют по формуле:

Задаваясь значениями коэффициента избытка флегмы β=1,2; 1,5; 1,6; 1,7; вычисляют соответствующие действительные флегмовые числа R. А затем, построив для каждого R соответствующие рабочие линии, рис 4.2 – 4.5, графическим способом находят число теоретических тарелок.

Рассмотрим более подробно построение рабочих линий и определения числа теоретических тарелок для случая, когда β=1,2, рис. 4.2.

Rmin=2,47

R= Rmin*β=2,47*1.2=2,964

Наносят на у-х рабочие линии. Для верхней части колонны рабочая линия выражается уравнением:

или

Для

построения рабочих линий откладывают

на оси абсцисс диаграммы у-х, рис 4.2

составы жидкостей хД=0,99,

хF=0,58,

хW=0,37.

Учитывая принятые допущения о равенстве

составов жидкости и пара на концах

колонны, из точки хД=0,99

восстанавливают вертикаль до пересечения

с диагональю диаграммы в точке А с

координатами хД-

уД.

Откладывая на оси ординат отрезок

,

соединяют прямой линией конец отрезка

(т.Д) с точкой А. Из точки, отвечающей

составу хF=0,58,

проводят вертикаль до пересечения с

линией АД в точке И. Прямая АВ – рабочая

линия укрепляющей части колонны. Согласно

допущения уW=хW,

из точки, соответствующей составу

хW=0,37,

восстанавливают вертикаль до пересечения

с диагональю диаграммы и получают точку

С – конечную точку рабочей линии

исчерпывающей части колонны. Соединяют

точку С прямой с точкой В, принадлежащей

одновременно рабочим линиям укрепляющей

и исчерпывающей частей колонны. Прямая

ВС – рабочая линия исчерпывающей части

колонны.

,

соединяют прямой линией конец отрезка

(т.Д) с точкой А. Из точки, отвечающей

составу хF=0,58,

проводят вертикаль до пересечения с

линией АД в точке И. Прямая АВ – рабочая

линия укрепляющей части колонны. Согласно

допущения уW=хW,

из точки, соответствующей составу

хW=0,37,

восстанавливают вертикаль до пересечения

с диагональю диаграммы и получают точку

С – конечную точку рабочей линии

исчерпывающей части колонны. Соединяют

точку С прямой с точкой В, принадлежащей

одновременно рабочим линиям укрепляющей

и исчерпывающей частей колонны. Прямая

ВС – рабочая линия исчерпывающей части

колонны.

Результаты сводятся в табл. 4.3

ТАБЛИЦА 4.3

Значения величин β, R, хД/R+1, nт.

№ рис. |

β |

R |

|

nт |

nт(R+1) |

4.2 |

1,2 |

2,964 |

24,97 |

24 |

95,14 |

4.3 |

1,5 |

3,705 |

21,04 |

16 |

75,28 |

4.4 |

1,6 |

3,952 |

19,99 |

13 |

64,38 |

4.5 |

1,7 |

4,199 |

19,04 |

13 |

67,59 |

Поскольку пределы изменения β достаточно широки, необходимо определить оптимальное флегмовое число и соответствующие ему значения β. По данным табл. 4.3 строят кривую зависимости R от nт, рис. 4.6, по которой графически устанавливают оптимальное флегмовое число и соответствующие ему значения β и nт.

Для случая разделения заданной смеси вода - уксусная кислота, рис. 4.6 выбирают R=3,952, nт=12, β=1,6.

Если представить зависимость R от nт в виде функции nт(R+1)=f(R), то на кривой зависимости nт(R+1)- R (рис. 4.7) будет ярко выраженный минимум функции, соответствующий оптимальному флегмовому числу, т.е. R=3,952.