- •«Рынок полимерных упаковочных пленок »

- •Описание предприятия

- •Анализ рынка гибкой полимерной упаковки

- •Анализ рынка полимерных пленок

- •Конкурентная ситуация на рынке

- •Steep-анализ ооо птк «Союзполимер»

- •Swot-анализ ооо птк «Союзполимер»

- •История предприятия

- •История ооо птк «Союзполимер»

- •1.2 Продукция предприятия

- •1.3 Оборудование и производственные мощности предприятия

- •Технологический процесс

- •Поставщики ооо птк «Союзполимер»

- •Потребители ооо птк «Союзполимер»

- •Финансовые показатели деятельности предприятия

- •2 Анализ рынка гибкой полимерной упаковки

- •2.1 Зарубежный рынок гибкой полимерной упаковки (европейский, американский, азиатский)

- •Требования, применяемые к упаковочным материалам

- •Пленки высокой и низкой плотности (полиэтиленовые пакеты, шоппинг-майки, укрывные термоусадочные пленки)

- •Гибкая полимерная упаковка

- •Бакалейные пленки

- •Упаковка для синтетических моющих средств

- •Упаковка для птицеводства

- •Пленки для замороженной продукции

- •Пленка для упаковки рыбы и рыбопродуктов

- •Термоусадочные пленки

- •Упаковка стретч-худ

- •2.2 Российский рынок гибкой полимерной упаковки

- •Анализ рынка полимерных пленок

- •Ламинированные упаковочные материалы

- •Соэкструзионные барьерные материалы

- •Полиэтиленовые пленки под ламинацию

- •Молочные пленки

- •Термоусадочные полиолефиновые (поф) пленки

- •Термоусадочные пленки для групповой упаковки

- •Упаковка стретч-худ

- •Новые виды пленок

- •Антикоррозийная пленка

- •Сенажная пленка

- •3.8.3 Фольгировання пленка

Технологический процесс

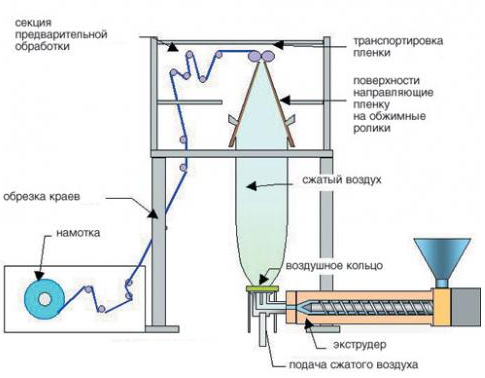

Полимерные пленки на ООО ПТК «Союз-Полимер» производятся методом экструзии. Экструдер, осуществляющий процесс экструдирования полимера, состоит из материального цилиндра и размещаемого внутри него червячного пресса, который, вращаясь, должен проталкивать сырье к выходу экструдера.

Исходное сырье поставляется, как правило, в виде гранул, и засыпается в загрузочный бункер на входе экструдера. Материальный цилиндр по всей его длине окружают нагревательные элементы, задача которых - нагреть гранулы и постепенно, по мере их продвижения к выходу экструдера, превратить их в расплав.

Рисунок 1 – Схема работы экструдера

Далее этот расплав проходит через фильтр, который необходим для задержки посторонних частиц и загрязняющих включений, и попадает в экструзионную головку – она может быть выдувной или плоскощелевой, в зависимости от применяемого метода. На предприятии используется метод выдувной экструзии. Назначение головки – превратить расплав полимера в пленку.

Выдувная экструзионная головка представляет собой цилиндр, внутрь которого с небольшим зазором вставляется сердечник (дорн), по периметру которого проточены спиральные каналы, более глубокие на участке попадания в них расплава, и сходящие на нет при его выходе из головки.

В зависимости от конструкции головки, расплав может попадать в спирали из специальных отверстий, проточенных в центральной части дорна (подача расплава изнутри), или же непосредственно, снаружи (наружная подача).

Во втором случае обеспечивается наименьшее время очистки каналов при смене рецептур, а также уменьшается вероятность подгара некоторых сырьевых компонентов, чувствительных к перегреву (например, полиамида PA), поскольку расплав находится только в спиральных каналах.

Нагрев экструзионной головки осуществляется с помощью кольцевых нагревателей, поддерживающих заданную температуру с помощью терморегуляторов. В случае выдувной экструзии выдув может осуществляться как вверх, так и вниз, в зависимости от типа получаемой пленки.

При выдуве по схеме «снизу вверх» расплав сразу же после выхода из кольцевой фильеры головки превращается в пузырь за счет герметизации верхней части пузыря и подачи внутрь него сжатого воздуха, раздувающего образовавшуюся рукавную пленку до требуемого диаметра. Одновременно этот пузырь охлаждается сжатым воздухом по всему периметру с наружной и внутренней стороны и вытягивается наверх с помощью приемно-вытяжных валков.

При выдуве «сверху вниз» расплав из кольцевой фильеры головки направляется вниз и проходит через ванну с водой для резкого охлаждения, благодаря чему приобретает гораздо более высокую прозрачность, чем в первом случае. После охлаждения пузырь складывается с помощью двух сходящихся панелей и в виде плоскосложенного рукава направляется к намоточному устройству.

Выдув «снизу вверх» широко используется для изготовления термоусадочных пленок, где существует принцип: чем сильнее раздув, тем больше степень усадки.

Варьируя коэффициент раздува (BUR – blow up ratio) и применяя соэкструзию (подсоединению к одной экструзионной головке нескольких экструдеров, каждый из которых предназначен для подачи своего материала). Можно производить широчайший ассортимент как однослойных, так и многослойных пленок, используемых как для общей упаковки, так и для специальных целей (например, барьерная пленка для пищевой промышленности, для использования в медицине, и др.)

Пленка, получившаяся в результате такого производства, считается условно неориентированной – прочность тонкой пленки при ее растяжении по любому направлению сравнительно невысока.

Можно повысить прочность пленки, сохранив ее толщину на прежнем уровне, используя метод «двойной раздув». Начало процесса совпадает с выдувом по схеме «сверху вниз», однако после прохождения через водяную ванну рукав не отправляется сразу на намотчик, а складывается и вытягивается с помощью приемно-вытяжных валков наверх башни. Далее рукав проходит сверху вниз через систему печей, нагревающих его для увеличения пластичности, и, наконец, следует очень сильный раздув в поперечном направлении TD (Transversal Direction), благодаря чему пленка приобретает в этом направлении повышенную прочность и, как уже было сказано, способность к усадке. Одновременно, за счет разницы скоростей приемно-вытяжных валков наверху башни и приемных валков на намотчике, пленка растягивается в продольном направлении MD (Machine Direction).

Таким образом, пленка оказывается сориентированной в двух направлениях и обладает при этом отличными усадочными свойствами.

Пленка, изготовленная с помощью данного метода, может иметь толщину до 35 мкм. Используется для упаковки наборов одноразовой посуды, компакт-дисков и видеокассет, фотоальбомов и игрушек, и вообще любых предметов, имеющих сложную геометрическую форму или требующих соединить несколько предметов друг с другом в единую упаковку (например, чашка и блюдце).

Существует еще одна разновидность ориентирования пленки, получившая название «тройной раздув». Не углубляясь в тонкости технологии, в первом приближении можно сказать, что это метод «двойной раздув», дополненный еще одной башней, назначение которой – уменьшить усадку до заданного уровня.

Такая технология используется для изготовления колбасных и сосисочных оболочек, имеющих толщину от 70 мкм и обладающих высокими барьерными свойствами по отношению к кислороду. А также для производства пленок с мембранным эффектом, которые в силу эффекта избирательности являются барьером для одного газа и, вместе с тем, могут пропускать другой газ без каких-либо проблем.

Такая упаковка используется, например, для хранения некоторых сортов мягкого сыра, который, находясь внутри упаковки в стадии вызревания, выделяет углекислый газ, который необходимо выпустить наружу и, вместе с тем, не допустить проникновения внутрь упаковки кислорода из окружающей атмосферы.

Нужно отметить, что существует еще один способ повышения прочности пленки, получивший название «Cross linked» (сшитая структура). Суть способа – в прогоне пленки (в процессе ее изготовления или, с несколько худшим результатом, с перерывом во времени) через камеру, где она подвергается облучению рентгеновскими лучами. При этом увеличивается количество межмолекулярных связей (молекулы как бы сшиваются друг с другом), и пленка становится прочнее. Этот способ в силу опасности производственного процесса не получил широкого распространения в Европе и в настоящее время используется главным образом в США.

Таким образом, обычная экструзия предполагает однослойные пленки. Процесс же получения многослойных материалов, представляющих из себя комбинацию из нескольких полимерных слоев, за один цикл называется соэкструзией.

С помощью этого метода можно производить огромный ассортимент пленок со свойствами, которые невозможно получить путем обычной экструзии.

Метод соэкструзии позволяет производить так называемые «барьерные пленки» с заданными барьерными свойствами по отношению к различным газам и жидкостям. Обеспечить пленке требуемую химическую и механическую стойкость, усадочные свойства, прочность на удар, прокол и на раздир, склеиваемость, устойчивость к воздействию высоких или низких температур, эластичность или жесткость, способность в течение длительного времени хранить вкусовые качества и аромат пакуемого продукта.

Метод соэкструзии помогает также решить экономическую проблему – снизить издержки производства за счет изготовления пленки за один цикл вместо многоступенчатого процесса, а также использования менее дорогих полимеров или даже отходов пластмассового производства во внутренних слоях пленки.

Несмотря на достижения соэкструзии, существуют структуры, которые в принципе невозможно изготовить на одной экструзионной линии. К примеру, сочетание алюминиевой фольги и полипропилена.

Чтобы получать такие сочетания, были разработаны методы, получившие название «сухое каширование», «ламинация», а также «экструзионное ламинирование».

Для соединения двух материалов между собой по методу сухого каширования в подавляющем большинстве случаев используется бессольвентный ламинатор, в котором для соединения материалов между собой применяется двухкомпонентный клей без растворителя.

Такой ламинатор гораздо компактнее, чем модели, построенные на использовании клея с растворителем (так как не требуется громоздкая камера сушки), а также снижает стоимость производственного процесса (нет расхода растворителя и энергозатрат на сушку, не возникает проблем с пожароопасностью помещения).

Конструкция ламинатора представляет собой два размотчика, на которые устанавливаются подлежащие соединению материалы, и намотчика, предназначенного для готовой продукции. Размоточные и намоточное устройства расположены на прочных стойках, соединенных друг с другом с помощью мостовой конструкции. Главный агрегат ламинатора – станция клеепереноса.

Именно от ее правильной работы зависит количество наносимого на вторичный материал клея, а также его равномерное распределение по всей ширине материала, что, в конечном счете, определяет качество каширования.

Оба материала необходимо выровнять по отношению друг к другу, поэтому для обоих размотчиков используются корректоры положения кромки полотна и системы натяжения, следящие за тем, чтобы при соединении материалов друг с другом не возникало складок и морщин. С помощью ламинатора можно изготовить такие известные всем продукты, как упаковка для сливочного масла, для мороженого.

При способе ламинирования плоскощелевая головка располагается над протягиваемым под ней материалом, в результате чего на него наносится слой расплава полимера или клей. Подобным способом можно изготовить огромный спектр материалов, например, комбинацию бумаги и полиэтилена. Подобную структуру можно было бы изготовить и методом сухого каширования, но себестоимость конечного продукта будет в этом случае гораздо выше, так как ламинатор не способен работать с тончайшим полиэтиленом толщиной 8-10 мкм.

Способ экструзионного ламинирования представляет собой сочетание сухого каширования и ламинирования и не может претендовать на универсальность, так как предназначен для выпуска очень узкого, заранее заданного ассортимента продукции.

Зато его экономичность – гораздо выше, так как конечный продукт получается, как правило, всего лишь за один прогон. Таким способом можно произвести сложные многокомпонентные структуры, такие, например, как сочетание фольги, бумаги и полиэтилена.