Билет № 52 Проектирование линии разливки стали на мнлз

Общая характеристика отделений непрерывной разливки стали

В современных сталеплавильных цехах разливка стали осуществляется на МНЛЗ. Это связано с тем, что непрерывная разливка стали по сравнению с разливкой в изложницы имеет существенные преимущества: сокращается число технологических операций, увеличивается выход годного (выход сортовой заготовки и слябов стали увеличивается на 10 - 14% от массы разливаемого металла), улучшается качество металла, в первую очередь вследствие снижения химической неоднородности из-за более быстрого затвердевания малых по сечению отливаемых заготовок, появляется возможность широкой автоматизации процесса, улучшаются условия труда при разливке, не требуются блюминги, слябинги, двор изложниц, стрипперные отделения и сокращаются территории предприятия. Непрерывная разливка стали дала возможность организовать непрерывный, высокопроизводительный процесс производства непрерывнолитых заготовок, по профилю и размерам пригодных для непосредственного использования на сортовых и листовых станах.

Способ непрерывной разливки стали на машинах непрерывного литья Заготовок (МНЛЗ) состоит в том, что жидкий металл из промежуточного ковша непрерывно заливается в верхнюю часть водоохлаждаемой фурмы – кристаллизатор. В кристаллизаторе затвердевают лишь поверхностные слои металла, образуя твердую оболочку слитка, имеющую жидкую фазу по центральной оси. Поэтому за кристаллизатором расположена зона вторичного охлаждения. В этой зоне в результате форсированного поверхностного охлаждения заготовка затвердевает по всему сечению. Вторичное охлаждение слитка осуществляется либо путем непосредственной подачи воды на поверхность заготовки (струйная, форсуночная, роликовая системы подачи воды), либо с помощью водоохлаждаемых экранов. Суммарная длина кристаллизатора и зоны вторичного охлаждения должна быть не меньше, чем глубина жидкой фазы в стальной заготовке.

При непрерывной разливке стали можно отливать слитки сравнительно небольших сечений, т.е. получать непосредственно из жидкого металла среднесортную заготовку для дальнейшего передела на готовый продукт путем прокатки, ковки и штамповки. Таким образом, отпадает необходимость в строительстве блюмингов, слябингов, нагревательных колодцев, что требует больших капитальных затрат.

МНЛЗ отличаются большим разнообразием и выполняются по различным схемам. Применяемые в разрабатываемые машины различаются направлением технологической оси машины, т.е. расположением выдаваемого в процессе литья непрерывного слитка. Имеются вертикальные, радиальные, криволинейные машины, а также наклонные и горизонтальные. Можно разливать слябы и квадратные заготовки. Ведутся разработки разливки цилиндрических в трубных заготовок. Проводятся изыскания по непрерывной разливке металла не сверху, а снизу.

Широкое распространение получают радиальные и криволинейные МНЛЗ, что объясняется стремлением уменьшить строительную высоту МНЛЗ. Особенностью таких машин является изгиб под определенный радиусом самого кристаллизатора, в котором формируется непрерывная заготовка (рисунок 37). На выходе из кристаллизатора заготовка попадает в жесткий направляющий канал системы вторичного охлаждения, состоящий из роликовых секций, охлаждаемых системой форсунок. В МНЛЗ, разработанных на Уралмаше, дальнейшее после кристаллизатора движение заготовок происходило первоначально в системе, состоящей из специальных балок шагающего типа.

Рисунок 37 Схема радиальной (а) и криволинейной (б) машин непрерывного литья заготовок: 1 - сталеразливочный ковш; 2 - промежуточный ковш; 3 - кристаллизатор; 4 - зона вторичного охлаждения; 5 - правильно-тянущие клети; 6 - газорезка; 7 - горизонтальный рольганг; Ж.Ф - граница существования жидкой фазы

На установках радиального типа в процессе кристаллизации заготовка проходит дуги определенного радиуса, при переходе заготовки в горизонтальное положение она должна затвердеть по всему сечению. Из канала вторичного охлаждения слиток попадает в систему выпрямляющих валков, которые приводятся в движение от редуктора группы электропривода, одновременно вытягивающего слиток. Особенностью криволинейных МНЛЗ является изгиб слитка по переменному радиусу, что позволяет более плавно приводить слиток в горизонтальное направление и улучшить тем самым качество слитка. В этих машинах жидкая фаза может доходить до горизонтального участка слитка. Обычно это слябы больших размеров и значительной толщины (до 350 мм).

Технологическая схема работы ОНРС следующая. Ковши с жидкой сталью от конвертеров поступают в пролёт внепечной обработки или в пролёты ОНРС. В разливочном пролете производят разливку стали. Сталь разливочным краном подают на машину непрерывного литья заготовок (рисунок 38).

В пролёте внепечной обработки ковш краном переставляется на сталевоз этого пролёта. По окончании внепечной обработки сталевоз транспортирует ковши к МНЛЗ. Литейным краном ковш поднимают со сталевоза и устанавливают на поворотный стенд МНЛЗ. Разливка осуществляется в основном методом «плавка на плавку». По окончании разливки каждой плавки сливают из ковша шлак в шлаковые ковши и затем устанавливают опорожненный ковш на сталевоз, который транспортирует его в ковшевой пролёт главного здания.

Промежуточные ковши доставляют из пролёта подготовки в разливочные на самоходной тележке. Далее краном их устанавливают на рабочую площадку МНЛЗ на стенды для разогрева, а перед началом разливки на подвижную тележку над кристаллизатором. После окончания разливки промежуточный ковш тем же путём возвращают в пролёт подготовки.

Отливаемый на МНЛЗ слиток на машине газовой резки режется на слябы мерной длины, которые транспортируются с помощью рольгангов в транспортно-отделочную линию. Здесь слябы проходят огневую зачистку или прямо транспортируются на склад.

При линейном расположении МНЛЗ все установки размещаются в одном разливочном пролёте. Рассмотрим одну из разновидностей такой планировки ОНРС. Отделение связано с конвертерным отделением цеха поперечными сталевозными путями и представляет собой многопролётное здание, пролёты которого параллельны пролётам конвертерного отделения.

Первый пролёт со стороны конвертерного отделения является пролётом внепечной обработки. В нём установлены агрегаты внепечной обработки, литейный кран для транспортировки ковшей со сталью. Далее пролёт распределительный, сюда поступают по сталевозным путям ковши с жидкой сталью. Пролёт оборудован литейными кранами, подающими сталеразливочные ковши с металлом на разливку и слив шлака в шлаковые ковши после разливки. В последующих трёх пролётах расположены МНЛЗ и транспортная линия выдачи заготовок на склад: пролёт МНЛЗ, пролёт газорезок и пролёт выдачи и транспортировки литых слябов. МНЛЗ размещены вдоль распределительного пролёта в одну линию и оборудованы поворотными стендами. Все три пролёта оборудованы мостовыми кранами меньшей грузоподъёмности, чем литейные, и предназначены для выполнения ремонтных и вспомогательных работ.

Рисунок 38 Подача стальковша на МНЛЗ:

1 – разливочный стенд, 2 – стальковш.

Возможны три варианта расположения МНЛЗ:

1-е разливочном пролете, смежном с печным пролетом. Этот вариант реализуется, в основном, в старых цехах при их реконструкции с совмещением разливки в изложницы и непрерывной разливки. В этом случае рекомендуется переход с разливки с помощью крана на стендовую, что позволит сократить задолженность разливочных кранов на 50-60 мин на каждую плавку. Одновременно при этом открывается возможность разливки методом «плавка на плавку», при свободном перемещении кранов вдоль пролета во время непрерывной разливки стали;

- в пролете МНЛЗ, смежном с распределительным пролетом. Передача ковшей в пролет МНЛЗ производится с помощью поворотного стенда, расположенного на границе двух пролетов - распределительного и МНЛЗ. Пролет МНЛЗ специализируется только на стендовой разливке и не нуждается в тяжелогрузных разливочных кранах. Все операции по ремонту и футеровке разливочных и промежуточных ковшей производятся в распределительном пролете;

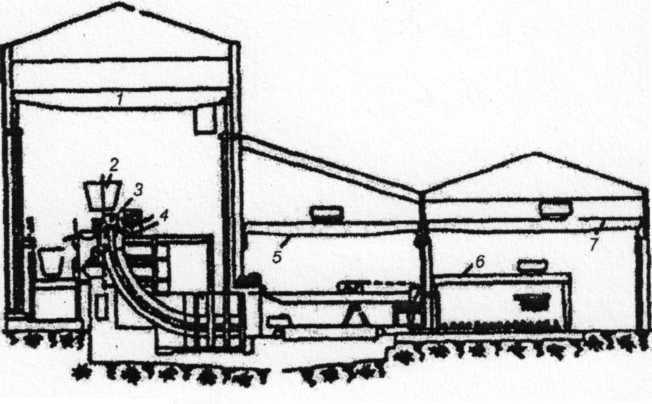

- в отделении МНЛЗ, расположенном в отдельном здании, смежном с основным плавильным корпусом (рисунок 39). Обычно, этот вариант предусматривается при разливке стали в крупногабаритные заготовки или для МНЛЗ вертикального типа при получении трубных полых заготовок. Передача сталеразливочного ковша в отделение МНЛЗ производится с помощью рельсового или автомобильного сталевоза. В смежном отделении может производиться также вакуумирование, раскисление и доводка стали по химическому составу и температуре, удаление ковшевого шлака, ремонт разливочных и промежуточных ковшей, сборка, ремонт и подготовка кристаллизаторов к приему плавки.

Р исунок

39 Разрез

участка МНЛЗ, расположенного в отдельном

здании:

исунок

39 Разрез

участка МНЛЗ, расположенного в отдельном

здании:

1- разливочный кран пролета МНЛЗ; 2 - сталеразливочный ковш; 3 - промежуточный ковш; 4 - кристаллизатор МНЛЗ; 5, 7 - мостовой кран; 6 - козловой кран

При расположении МНЛЗ в электросталеплавильных цехах обычно принимают линейную схему размещения разливочных машин, располагают их обычно под единой кровлей с основными пролетами ЭСПЦ (рисунок 40). При применении МНЛЗ для разливки конвертерной стали при производительности цеха более 1 млн. т стали применяют блочное расположение разливочных машин, вынося разливку в отделение непрерывной разливки стали (ОНРС), расположенное вблизи основного плавильного корпуса (рисунок 41).

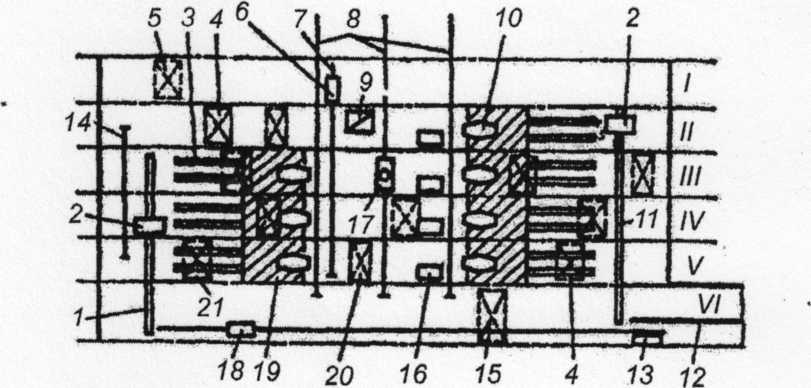

Рисунок 40 Фрагмент цеха с линейным расположением МНЛЗ с пролетами: I - внепечной обработки; II - распределительный; III - МНЛЗ; IV - резки заготовок; V - выдачи заготовок; 1 - участок ремонта МНЛЗ; 2 - поперечный путь; 3 - передаточная тележка; 4 - рабочая площадка МНЛЗ; 5, 8 - разливочный кран; 6 - установка продувки металла аргоном; 7 - транспортный путь; 9 - вакууматор; 10 - поворотный стенд МНЛЗ; 11, 14 - рольганги; 72, 75, 77 - мостовой кран; 13 - продольный путь; 16- рольганг-тележка

Рисунок 41 План ОНРС с блочным расположением машин с пролетами: I - внепечной обработки стали; II -V - МНЛЗ; VI - выдачи заготовак; 1, 7, 8, 11, 14 - поперечный путь; 2 - рольганг-тележка; 3 - рольганг МНЛЗ; 4, 5, 15, 20, 21 - мостовой кран; 6 - самоходная тележка; 9 - стенд для вакуумирования; 10 - поворотный стенд МНЛЗ; 12 - рольганг; 13 - сталкиватель; 16 - стенд для продувки аргоном; 17 - сталевоз; 18 - слябовоз; 19 - рабочая площадка МНЛЗ