- •Методические указания к практическим занятиям

- •Содержание

- •Семинар №1 Получение заготовок печатных плат штамповкой с пробивкой базовых и технологических отверстий

- •1.2. Расчет исполнительных размеров пуансона и матрицы при вырубке без подогрева

- •1.3. Расчет исполнительных размеров пуансона и матрицы при вырубке с подогревом

- •Семинар №2 Получение базовых и технологических отверстий заготовок печатных плат штамповкой

- •2.1. Краткие теоретические сведения

- •2.2. Расчет исполнительных размеров пуансона и матрицы для пробивки

- •2.3. Расчет исполнительных размеров пуансона и матрицы для пробивки

- •Семинар №3 Расчет усилия вырубки (пробивки) печатных плат

- •Семинар №4 Обеспечение совмещения элементов печатных плат

- •4.1. Краткие теоретические сведения

- •4.2. Расчет погрешности базирования при экспонировании

- •Семинар №5 Выбор технологических методов в производстве печатных плат

- •5.1. Краткие теоретические сведения

- •5.2. Расчет точности воспроизведения проводника и зазора

- •Семинар №6 Определение организационно-производственных параметров цеха изготовления пп

- •6.1. Краткие теоретические сведения

- •6.2. Определение программы запуска пп

- •6.3. Определение процента выхода годных пп

- •6.4. Определение количества оборудования, оснащения и рабочих мест

- •6.5. Определение трудоемкости выполнения технологических операций

- •Список литературы

5.2. Расчет точности воспроизведения проводника и зазора

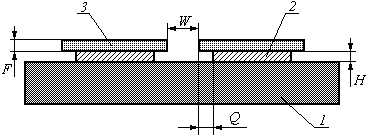

Проводники и зазоры ПП являются результатом выполнения операции травления. Схема травления представлена на рис. 5.1.

Рис. 5.1. Схема травления: 1 диэлектрическое основание; 2 проводник; 3 фоторезист; H толщина проводника; F толщина фоторезиста; Q величина подтравливания; W разрешение фоторезиста.

Будем считать, что разрешение фоторезиста сравнимо с 4/3 его толщины:

![]() , (5.1)

, (5.1)

где ![]() разрешение

фоторезиста, мкм;

разрешение

фоторезиста, мкм;

![]() толщина фоторезиста,

мкм.

толщина фоторезиста,

мкм.

Толщина вытравливаемого

металла равна

![]() (толщина проводника). Известно, что

величина подтравливания рисунка сравнима

с глубиной травления:

(толщина проводника). Известно, что

величина подтравливания рисунка сравнима

с глубиной травления:

![]() , (5.2)

, (5.2)

где ![]()

величина подтравливания, мкм;

величина подтравливания, мкм;

толщина вытравливаемого металла, мкм.

Теперь можно эмпирически получить формулу для оценки воспроизведения ширины зазора (рис. 5.1):

![]() (5.3)

(5.3)

где ![]()

ширина зазора, мкм.

ширина зазора, мкм.

C целью обеспечения равнопрочности проводники и зазоры, как правило, выполняют равными по ширине. Поэтому, вытравив тонкие зазоры, можно с уверенностью сказать, что проводники могут быть воспроизведены, по крайней мере, с той же шириной или с большей. Для оценки воспроизведения тонких проводников достаточно умения правильно оценить ширину зазора.

Пример 1.1.

Исходные данные. Оценить возможности тентинг-метода, комбинированного позитивного метода и полуаддитивного метода с дифференциальным травлением исходя из точности воспроизведения рисунка проводника и зазора (П/З).

Решение.

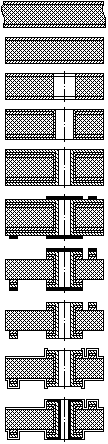

Тентинг-метод. Это самый дешевый и быстрый процесс изготовления печатных плат, при котором помимо металлизации отверстий происходит металлизация всей поверхности (рис. 5.2).

В тентинг-методе используется фольгированный диэлектрик с толщиной фольги 18 мкм. После гальванического наращивания 35 мкм меди толщина вытравливаемого металла будет:

![]() мкм.

мкм.

Для тентинг-метода необходимо использовать толстопленочные фоторезисты (50 мкм), чтобы после проявления они смогли выдержать напор струй травящих растворов. Разрешение фоторезиста получим по формуле (5.1):

![]() мкм.

мкм.

Используя формулу (5.2), получим величину подтравливания:

![]() мкм.

мкм.

Рассчитываем величину ширины зазора по формуле (5.3):

![]() мкм.

мкм.

Следовательно, при тентинг-методе трудно ожидать воспроизводимости рисунка (П/З) лучше, чем 0,14/0,14 мм, что соответствует 4 классу точности по ГОСТ23751-86.

В ходной

контроль двухстороннего фольгированного

диэлектрика, толщина фольги 18 мкм.

ходной

контроль двухстороннего фольгированного

диэлектрика, толщина фольги 18 мкм.

Получение заготовок и фиксирующих (базовых) отверстий

Сверление и очистка монтажных и переходных отверстий

Химическое и предварительное гальваническое осаждение тонкого слоя меди (альтернатива – прямая металлизация)

Гальваническое (электрохимическое) усиление меди по всей поверхности заготовки, толщина металлизации 35 мкм.

Подготовка поверхности; нанесение пленочного фоторезиста, толщина фоторезиста 50 мкм, и создание защитного рельефа

Травление меди и получение рисунка схемы

Удаление защитного рельефа (фоторезиста)

Нанесение паяльной маски

Облуживание монтажных поверхностей; маркировка; обработка контура; выходной контроль; упаковка

Рис. 5.2. Схема технологического процесса изготовления двухсторонней печатной платы (ДПП) тентинг-методом

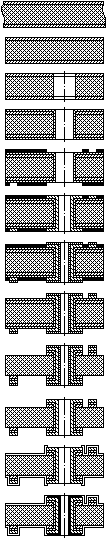

Комбинированный позитивный метод. Этот метод позволяет воспроизводить более тонкие проводники за счет меньшей толщины вытравливаемого металла (рис. 5.3).

В комбинированном позитивном методе используется фольгированный диэлектрик с толщиной фольги 18 мкм. После химического и предварительного гальванического осаждения тонкого ≈ 6 мкм слоя меди для придания проводимости стенкам отверстий толщина вытравливаемого металла будет:

![]() мкм.

мкм.

Толщина используемых в этом методе фоторезистов (40 мкм) определяется лишь тем, что толщина рельефа должна быть больше толщины наращиваемой в этом рельефе металлизации (проводников). Разрешение фоторезиста получим по формуле (5.1):

![]() мкм.

мкм.

Используя формулу (5.2), получим величину подтравливания:

![]() мкм.

мкм.

В ходной

контроль двухстороннего фольгированного

диэлектрика, толщина фольги 18 мкм.

ходной

контроль двухстороннего фольгированного

диэлектрика, толщина фольги 18 мкм.

Получение заготовок и фиксирующих (базовых) отверстий

Сверление и очистка монтажных и переходных отверстий

Химическое и предварительное гальваническое осаждение тонкого слоя меди, толщина металлизации 6 мкм (альтернатива – прямая металлизация)

Подготовка поверхности; нанесение фоторезиста, толщина фоторезиста 40 мкм и создание защитного рельефа

Гальваническое (электрохимическое) усиление меди, толщина металлизации 35 мкм.

Гальваническое осаждение металлорезиста (как правило, оловянно-свинцовое покрытие), толщина металлорезиста 15 мкм.

Удаление защитного рельефа (фоторезиста)

Травление меди и получение рисунка схемы

Удаление металлорезиста олово-свинец

Нанесение паяльной маски

Облуживание монтажных поверхностей; маркировка; обработка контура; выходной контроль; упаковка

Рис. 5.3. Схема технологического процесса изготовления ДПП комбинированным позитивным методом.

Рассчитываем величину ширины зазора по формуле (5.3):

![]() мкм.

мкм.

Следовательно, при комбинированном позитивном методе можно получить воспроизводимость рисунка (П/З) 0,085/0,085 мм, что соответствует 5 классу точности по ГОСТ23751-86.

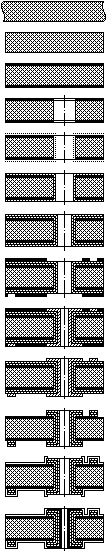

Полуаддитивный метод с дифференциальным травлением. Данный метод позволяет воспроизводить еще более тонкие проводники, чем вышерассмотренные методы. При этом на нефольгированный диэлектрик осаждают минимальный ≈ 3 мкм слой меди, чтобы обеспечить возможность дальнейшей металлизации проводников и отверстий (рис. 5.4).

В ходной

контроль нефольгированного диэлектрика

ходной

контроль нефольгированного диэлектрика

Получение заготовок и фиксирующих (базовых) отверстий

Нанесение адгезива методом погружения и его подготовка

Сверление и очистка монтажных и переходных отверстий

Сенсибилизация и активирование всей поверхности

Химическое и предварительное гальваническое осаждение тонкого слоя меди толщиной 1мкм.

Гальваническое (электрохимическое) усиление меди по всей поверхности заготовки, толщина металлизации 3 мкм.

Подготока поверхности; нанесение фоторезиста, толщина фоторезиста 30 мкм, и создание защитного рельефа

Гальваническое (электрохимическое) усиление меди, толщина металлизации 25 мкм.

Удаление защитного рельефа (фоторезиста)

Травление с вытравливанием 3 мкм меди и получение рисунка схемы

Нанесение паяльной маски

Облуживание монтажных поверхностей; маркировка; обработка контура; выходной контроль; упаковка

Рис. 5.4. Схема технологического процесса изготовления ДПП полуаддитивным методом с дифференциальным травлением.

Так как вытравливается только этот минимальный слой, то толщина вытравливаемого металла будет:

![]() мкм.

мкм.

В этом методе воспроизведение рисунка определяется преимущественно толщиной используемого фоторезиста, толщина которого должна создать рельеф для металлизации, чтобы она не «выплескивалась» за границы трассы. Поэтому и в этом методе вынуждены применять относительно «толстый» фоторезист толщиной около 30 мкм. Разрешение фоторезиста получим по формуле (5.1):

![]() мкм.

мкм.

Используя формулу (5.2), получим величину подтравливания:

![]() мкм.

мкм.

Рассчитываем величину ширины зазора по формуле (5.3):

![]() мкм.

мкм.

Следовательно, при полуаддитивном методе с дифференциальным травлением можно получить воспроизводимость рисунка (П/З) 0,044/0,044 мм.

Таким образом:

выбор метода изготовления существенно сказывается на точности воспроизведения рисунка печатных плат;

тентинг-метод при всех его преимуществах не может претендовать на воспроизведение рисунка выше 4 класса по ГОСТ23751-86;

комбинированный позитивный метод позволяет получить воспроизводимость рисунка (П/З) 0,085/0,085 мм, что соответствует 5 классу точности по ГОСТ23751-86.

прецизионные печатные платы с проводниками и зазорами около 50 мкм и менее могут быть изготовлены только полуаддитивными методами в сочетании с дифференциальным травлением.