- •Конспект лекций

- •Основы технологии приборостроения

- •Понятие о технологичности

- •Технологичность сборки.

- •Технологичность изделия.

- •Типы производств и их особенности

- •Получение деталей из заготовок методами холодной штамповки

- •Процессы вырубки и пробивки

- •Расчёт размеров матрицы и пуансона у вырубного штампа

- •Расчёты размеров матрицы и пуансона у пробивного штампа

- •Вытяжка

- •Холодная штамповка в мелкосерийном, серийном и массовом производствах

- •Технологичность деталей, получаемых холодной штамповкой

- •Получение заготовок и деталей литьём. Основные литейные свойства материалов

- •Основные литьевые материалы

- •Основные способы литья

- •Литьё по выплавляемым моделям.

- •Литьё под давлением.

- •Технологичность деталей, получаемых литьём

- •Получение заготовок и деталей из пластмасс

- •Компрессионные пресс-формы. Пресс-формы прямого прессования

- •Пресс-формы открытого типа.

- •Пресс-формы закрытого типа.

- •Пресс-формы полузакрытого типа.

- •Литьевые пресс-формы

- •Технологичность деталей, получаемых из пластмасс

- •Обработка деталей из заготовок на металлорежущих станках. Основные инструментальные материалы

- •Токарный проходной резец и его геометрия

- •Факторы, влияющие на оптимальную скорость резания при обточке

- •Технологичность деталей, получаемых резанием

- •Особенности процесса сверления

- •Зенкерование и развёртывание отверстий

- •Особенности процесса фрезерования

- •Особенности процесса шлифования

- •Технологичность деталей, обрабатываемых точением

- •Технологичность деталей, обрабатываемых сверлением

- •Технологичность деталей, обрабатываемых фрезерованием

- •Технологичность деталей, обрабатываемых шлифованием

- •Технологическая подготовка производства рэс.

- •Тема 1 Характеристика, методические основы, организация и управление тпп рэс

- •1.1 Организационное построение, состав и этапы

- •Автоматическая система технологической подготовки производства

- •1.2 Функции и задачи тпп

- •Основные функции тпп

- •Дополнительные функции тпп

- •Основные задачи тпп на стадии разработки рэс

- •1.3 Организация тпп рэс

- •1.4 Управление процессом тпп

- •1.5 Конструкторско-технологический (структурный) анализ изделий рэс

- •Тема 2 Отработка конструкции изделий рэс на технологичность

- •2.1 Необходимость отработки на технологичность

- •2.2 Необходимость отработки на технологичность

- •2.3 Качественная и количественная оценка технологичности конструкции и изделия рэс

- •2.4 Комплексные показатели технологичности

- •2.5 Трудоемкость изготовления изделия рэс

- •2.6 Комплексно-технический показатель технологичности изделия рэс

- •2.7. Комплексно-технический показатель технологичности составного изделия рэс

- •Тема з Разработка технологических процессов производства рэс

- •3.1 Классификация и кодирование технологических операций и переходов

- •3.2. Классификация и кодирование деталей

- •3.3 Группирование деталей по конструкторско-технологическому подобию

- •3.4 Классификация и кодирование сборочных единиц рэс

- •3.5 Типизация технологических процессов

- •3.6 Количественная оценка уровня качества технологических процессов и их аттестация.

- •3.7 Методы повышения уровня технологических Процессов

- •3.8. Требования к разработке перечня прогрессивного технологического оборудования

- •Сборки рэс

- •1. Основы технологии производства рэс

- •1.1. Организация производства рэс

- •1.1.1. Современное предприятие

- •1.1.2. Производственный процесс

- •1.1.3. Принципы организации производственных процессов

- •1.1.4. Производственный цикл изготовления изделий

- •1.1.5. Производственная структура предприятия

- •1.1.6. Формы специализации цехов предприятий радиоэлектронного приборостроения

- •1.2. Основные понятия технологии производства рэс

- •1.2.1. Технологические особенности рэс

- •1.2.2. Основные понятия

- •1.2.3. Типы производства

- •1.2.4. Виды технологических процессов в производстве рэc

- •1.2.5. Этапы разработки технологических процессов

- •1.2.6. Средства технологического оснащения производства рэc

- •Литература.

Получение заготовок и деталей литьём. Основные литейные свойства материалов

Под литейными свойствами материалов понимается их пригодность при использовании для изготовления литых деталей.

Жидкотекучесть, определяет способность материала заполнять форму, повторяя её конфигурацию.

Факторы, влияющие на жидкотекучесть:

а) перегрев материала относительно его температуры затвердевания. Чем выше перегрев, тем выше жидкотекучесть. Однако при сильном перегреве может произойти разрушение формы, наблюдается большая усадка материала, требуются большие энергозатраты;

б) скорость растекания расплавленного материала. Чем она выше, тем выше жидкотекучесть;

в) теплопроводность формы. Чем выше теплопроводность формы, тем жидкотекучесть хуже, поэтому в металлических формах нельзя получить тонкостенные детали.

Усадка. Под усадкой материала понимается уменьшение его объёма при затвердевании и последующем охлаждении. Уменьшение лилейных размеров детали называется линейной усадкой. Для её характеристики используют коэффициент линейной усадки:

![]() ,

где

,

где

Lф – минимальный размер внутренней полости формы;

Lотл – линейный размер получаемой отливки.

![]() .

.

Усадка является нежелательным свойством и приводит к повышению пористости материала, образованию литьевых раковин, возникновению внутренних напряжений, уменьшению точности. В качестве литьевых материалов используют материалы с высокой жидкотекучестью и низкой усадкой.

Основные литьевые материалы

Стали. Затвердевание высокоуглеродистых сталей может начинаться от 15000С и заканчивается при 12000С. Стали обладают низкой жидкотекучестью и значительной усадкой, поэтому в основном применяются для изготовления деталей повышенной прочности.

Чугуны. Имеют высокую жидкотекучесть (по сравнению со сталями), низкую усадку и более низкие температуры затвердевания и плавления. Серые чугуны являются самым дешёвым литьевым материалом. Их прочность на сжатие почти не уступает сталь, а на растяжение значительно хуже. В приборостроении чугуны обычно используются для изготовления корпусных деталей.

Сплавы на основе меди (латуни и бронзы). Бронзы и латуни обладают очень высокой жидкотекучестью, что позволяет изготавливать из них детали сложной формы. В приборостроении используются для получения токопроводящих деталей сложной формы. Затвердевание происходит при температурах не выше 10000С. Недостаток – большая усадка.

Сплавы на основе алюминия. (Основной литьевой сплав – силумин). Данные сплавы имеют хорошую жидкотекучесть и малую усадку. Основное их достоинство – малый удельный вес при относительно высокой прочности. В приборостроении могут использоваться как для изготовления несущих конструкций, так и для изготовления токопроводящих деталей.

Основные способы литья

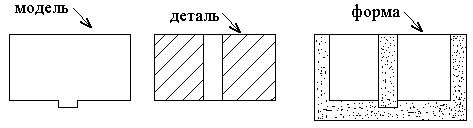

Литьё в землю. В данном способе изготовление детали производится путём заливки расплавленного металла в специальные формы, изготовленные из смеси песка, глины и др. Для изготовления формы первоначально делают модель детали, изготавливают из дерева или алюминия. Модель должна быть больше детали на величину усадки.

Стержень изготавливают из песка с добавлением склеивающих компонентов. После охлаждения деталь извлекают из формы, а стержень удаляют путём механического разрушения. Оснастка, применяемая в данном способе литья, отличается простотой и невысокой стоимостью, поэтому литьё в землю широко используют в единичном и мелкосерийном производстве. Точность детали невысока вследствие возникновения следующих погрешностей:

Погрешность, возникающая при изготовлении модели.

Погрешность, связанная с износом модели при её многократном использовании.

Для извлечения модели из формы без разрушения внутренней полости стенок формы производят постукивание по модели, в результате чего между моделью и формой образуются неконтролируемые зазоры.

В связи с низкой прочностью земляной формы при заливке металла может происходить её деформация.

В результате действия рассмотренных погрешностей точность получаемых деталей невысока (обычно 14 – 16 квалитет) при низком качестве поверхности. В результате детали, полученные литьём в землю, в дальнейшем требуют большого объёма механической обработки.

Литьё в оболочковые формы. Данный способ литья применяется для изготовления деталей из сталей или цветных металлов простой формы, как правило, не содержащих полостей. Для изготовления формы используется смесь песка с термореактивной смолой. Модели в данном способе помещают на нагретую плиту, после чего сверху наносят слой песка с термореактивной смолой.

1 – нагретая металлическая плита,

2 – модель детали, изготовленная из металла и тоже нагретая (половина модели),

3 – песок с термореактивной смолой,

4 – оболочка.

При соприкосновении смеси песка с термореактивной смолой с нагретой моделью термореактивная смола расплавляется и после охлаждения образует гладкую оболочку 4. В результате удаётся достичь точности получаемых отливок до 11 квалитета с хорошим качеством поверхности. Метод используется от мелкосерийного до массового производства.

К недостаткам метода следует отнести необходимость изготовления металлических моделей и относительную дороговизну термореактивной смолы. Форма одноразовая.

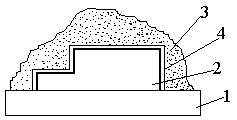

Литьё в кокиль. Это литьё в металлические формы. Использование металлических форм позволяет получать тысячи и десятки тысяч отливок с помощью одной пресс формы.

1 – кокиль,

2 – полость.

Данный способ литья широко применяется для получения отливок из цветных металлов и чугуна. Кокиль делают из стали.

Точность получаемых отливок в этом способе зависит от точности изготовления формы, от точности её смыкания, а так же от усадки материала. При обеспечении высокой точности изготовления формы данный способ литья позволяет получать отливки от 10 до 12 квалитета точности, с хорошим качеством поверхности. Недостаток – невозможность получения тонкостенных деталей вследствие высокой теплопроводности самой формы. Литьё в кокиль в основном используется в крупносерийном и массовом производстве, поскольку металлические формы имеют высокую стоимость.