- •Технологическая инструкция по ультразвуковому контролю толщины стенок литых деталей тележек вагонов типа 18-9841 и 18-100

- •1.Область применения

- •2.Нормативные ссылки

- •3.Термины, определения, обозначения и сокращения в настоящей технологической инструкции применены следующие термины с соответствующими определениями, обозначения и сокращения:

- •3.1 Термины и определения:

- •4.Общие положения

- •4.1 Порядок применения и вариант метода узт

- •1.1 Узт применяется к выпускаемым из производства боковым рамам и надрессорным балкам и включает:

- •5.Подготовка к контролю

- •5.1 Подготовка к узт включает:

- •5.2 Подготовка толщиномера выполняется в начале каждой рабочей смены, при замене пэп или кабелей, а также по решению дефектоскописта в течение смены в следующей последовательности:

- •6.Проведение контроля

- •Адаптация прибора к параметрам используемого преобразователя

- •Настройка а1209 на но «ступенька»

5.Подготовка к контролю

5.1 Подготовка к узт включает:

подготовку толщиномера и проверку основных параметров контроля;

подготовку надрессорной балки/боковой рамы.

5.2 Подготовка толщиномера выполняется в начале каждой рабочей смены, при замене пэп или кабелей, а также по решению дефектоскописта в течение смены в следующей последовательности:

адаптация прибора к параметрам используемого преобразователя, которая выполняется на встроенном в прибор юстировочном образце, в соответствии с Приложением Б;

настройка прибора на НО «ступенька», которая выполняется в соответствии с Приложением В.

Настройка толщиномера выполняется с применением контактной среды, которая будет применяться при измерениях.

Настройки толщиномера создаются для каждого ПЭП. Номер ПЭП должен быть указан в заключении (протоколе).

Результаты настройки заносятся в Журнал проверки работоспособности ультразвуковых толщиномеров установленной формы.

При подготовке надрессорной балки/боковой рамы должны быть выполнены требования п.4.2.

6.Проведение контроля

Для проведения измерений нанести тонкий слой контактной среды на подготовленную поверхность детали в точках контроля.

Установить ПЭП на поверхность в месте контроля, прижать и притереть его к поверхности.

Получить цифровую индикацию толщины стенки отливки и сохранить полученное значение в память прибора.

При получении показаний толщины Н в пределах Нmin ≤ H ≤ Нmin+0,5 или Hmax –0,5 ≤ Н ≤ Hmax повторить измерения в данной точке 3 раза. Среднее из показаний записать в память прибора.

7.Оценка качества и оформление результатов контроля

7.1 Измеренные значения толщины стенок сравнить с допустимыми значениями, указанными в [3].

7.2 При превышении или занижении указанных в [3] допусков на толщину стенок констатировать факт в журнале учета результатов УЗТ надрессорной балки/боковой рамы.

7.3 Отметить соответствующие места отливок цветными мелками (маркерами), используя буквенные обозначения: НТ (занижение толщины), ВТ (завышение толщины).

7.4 Деталь бракуется:

если при измерениях установлено утонение или утолщение стенок деталей сверх величины допуска на толщину стенки;

если

при измерениях в местах удаления дефектов

значение толщины стенки H<

![]() Hном;

Hном;

Оценку качества (состояния) надрессорной балки/боковой рамы и оформление результатов контроля проводит дефектоскопист с привлечением, при необходимости, начальника ЛНК (лица, его замещающего).

Результаты УЗТ оформляются дефектоскопистом в журнале учета результатов УЗТ надрессорной балки/ боковой рамы установленной формы. По результатам УЗТ выдается заключение (протокол) (на бумажном носителе) работнику БТК под роспись в журнале выдачи заключений.

Решение об исправлении допустимого дефекта или браковки детали с недопустимыми значениями толщины, полученными при проведении УЗТ, принимает работник СТК цеха, по результатам заключений (протоколов) НК.

Исправления в журналах учета результатов УЗТ вносятся путем зачеркивания неверной записи. Верная запись подтверждается подписью работника, внесшего исправление, с указанием даты внесения исправления.

Журналы результатов УЗТ надрессорных балок и боковых рам по их окончанию хранятся в архиве ЛНК не менее 10 лет.

Электронные протоколы контроля передаются в архив ЛНК и хранятся в базе данных (на дисках) в соответствии с [4] не менее 10 лет.

8.Охрана труда

8.1 Работы по проведению УЗТ проводятся в соответствии с соблюдением правил техники безопасности, промышленной санитарии и пожарной безопасности.

8.2 К проведению УЗТ допускаются лица не моложе 18 лет, прошедшие медицинскую комиссию, профессиональное обучение, инструктаж, стажировку и проверку знаний требований охраны труда в соответствии с требованиями ГОСТ 12.0.004 и имеющими вторую группу по электробезопасности.

8.3 Оборудование рабочего места УЗТ литых деталей должно осуществляться в соответствии с требованиями ГОСТ 12.2.007.0, ГОСТ 12.1.019, «Правилами техники безопасности при эксплуатации электроустановок потребителей», утвержденными Госэнергонадзором 21.12.84.

8.4 Размещение, хранение, транспортирование и использование вспомогательных материалов и отходов производства проводятся с соблюдением требований пожарной безопасности по ГОСТ 12.1.004.

8.5 Работы по обслуживанию и эксплуатации ультразвуковых толщиномеров должны выполняться с соблюдением требований техники безопасности, установленных в документах по эксплуатации на эти средства, а также в соответствии с инструкциями по охране труда для дефектоскопистов и специалистов ЛНК действующими на ЗАО «ТВСЗ».

8.6 Рабочий пост УЗТ литых деталей должен быть обеспечен инструкциями по технике безопасности и пожарной безопасности, утвержденными главным инженером ЗАО «ТВСЗ».

Библиография

[1] ОСТ 32.183-2001 Тележки двухосные грузовых вагонов колеи 1520 мм. Детали литые. Рама боковая и балка надрессорная. Технические условия

[2] Детали литые из низколегированной стали для вагонов железных дорог колеи 1520. Рама боковая и балка надрессорная. Технические требования ТТ ЦВ-32-695-2006

[3] АПЯС. 412231.009 РЭ Толщиномер ультразвуковой А1209. Руководство по эксплуатации.

Приложение А

(обязательное)

Схема расположения зон контроля толщины стенок литых деталей тележек вагонов типа 18-9841 и 18-100

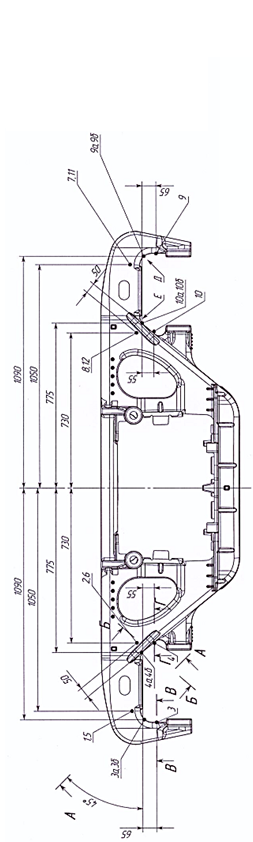

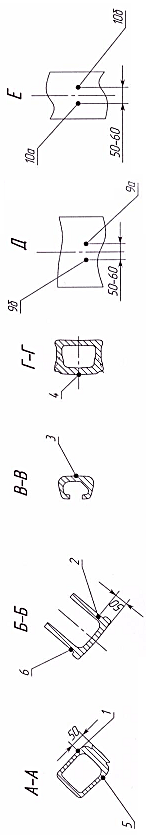

Рисунок А.1 – Схема расположения зон контроля толщины стенок боковой рамы

Точки №7 и №11 являются зеркальными к точкам №1 и №5, показанных на разрезе А-А соответственно

Точки №8 и №12 являются зеркальными к точкам №2 и №6, показанных на разрезе Б-Б соответственно

Точка №9 является зеркальной к точке №3, см разрез В-В

Точка №10 является зеркальной к точке №4, см разрез Г-Г

Точки №3а и №3б являются зеркальными к точкам №9а и №9б соответственно, см вид Д

Точки №4а и №4б являются зеркальными к точкам №10а и №10б соответственно, см вид Е

№ участка |

Ном. знач. толщины |

Допуск по изгот. |

1, 5 |

13 |

+5 |

2, 6 |

20 |

+5 |

3 |

20 |

+5 |

4 |

20 |

+5 |

7, 11 |

13 |

+5 |

8, 12 |

20 |

+5 |

9 |

20 |

+5 |

10 |

20 |

+5 |

9а, 9б |

20 |

+5 |

10а, 10б |

20 |

+5 |

3а, 3б |

20 |

+5 |

4а, 4б |

20 |

+5 |

Таблица А.1 – Значения номинальной величины толщины стенок и допуски в зонах контроля боковой рамы

- зона контроля толщины

стенок

подпятника![]()

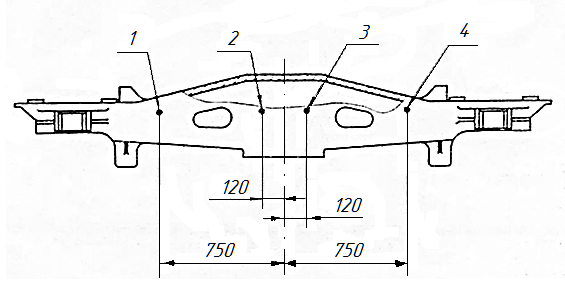

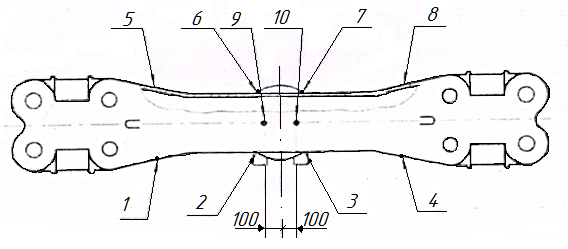

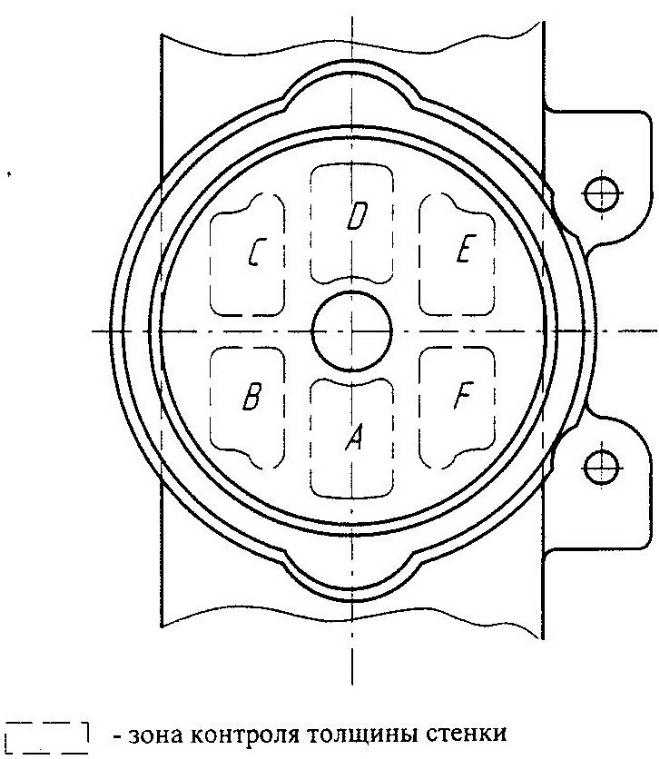

Рисунок А.2 – Схема расположения зон контроля толщины стенок

надрессорной балки

№ участка |

Ном. знач. толщины |

Допуск на изгот. |

1 |

14 |

+2 |

2 |

20 |

+2 |

3 |

20 |

+2 |

4 |

14 |

+2 |

5 |

14 |

+2 |

6 |

20 |

+2 |

7 |

20 |

+2 |

8 |

14 |

+2 |

9 |

30 |

+3 |

10 |

30 |

+3 |

A |

34min |

|

B |

39min |

|

C |

39min |

|

D |

34min |

|

E |

34min |

|

F |

34min |

|

Таблица А.2 – Значения номинальной величины толщины стенок и допуски в зонах контроля надрессорной балки

Приложение Б

(обязательное)