- •Геодезические работы при строительстве мостов

- •Сооружение мостовых опор с фундаментами мелкого заложения на естественном основнии на суходоле. Технология. Устройство котлована. Организация водоотлива.

- •3. Сооружение опоры с ограждением котлована. Виды ограждений. Области применения различных типов ограждения.

- •4. Сооружение опоры на забивных сваях в условиях суходола. Способы забивки свай. Технология. Оборудование. Выбор молота.

- •5. Сооружение опоры с высоким свайным ростверком на забивных сваях в условиях акватории. Способы организации работ. Направляющие устройства. Технология. Оборудование.

- •6. Технология сооружения опор на акватории с фундаментами из вибропогружаемых свай-оболочек. Оборудование.

- •7. Заполнение сваи-оболочки бетонной смесью методом впт. Требования по обеспечению качества работ.

- •8. Технология сооружения опор на буронабивных столбах в условиях суши и акватории. Оборудование.

- •9. Способы разработки грунта из скважины. Методы крепления стенок скважины.

- •10. Сооружение мостовых опор на буроопускных столбах. Порядок работ. Область применения способа.

- •11. Технология сооружения мостовых опор на опускных колодцах. Область применения.

- •12. Технология сооружения массивных обсыпных устоев на естественном и свайном основании.

- •13. Методы зимнего бетонирования мостовых опор. Расчет термического сопротивления опалубки при методе «термоса»

- •14. Доставка и подача бетонной смеси в опалубку опоры. Выбор стрелового крана.

- •15. Конструкция и расчет опалубки тела массивной опоры

- •16. Конструкция и расчет рабочего мостика для подачи бетонной смеси к опоре. Наплавной мост.

- •17. Расчёт шпунтового ограждения котлована опоры в акватории с высоким свайным ростверком.

- •18. Расчёт шпунтового ограждения котлована опоры на суходоле.

- •Инвентарные конструкции, применяемые в мостостроении.

- •Обзор технологий сооружения железобетонных и металлических пролетных строений мостов.

- •23. Навесной монтаж сборных железобетонных мостов рамной системы: технология, область применения, оборудование.

- •24. Типы стыков железобетонных коробчатых блоков, монтируемых в навес, технология их устройства. Натяжение арматурных пучков при монтаже блоков, инъектирование раствора в каналы блоков.

- •25. Особенности навесного монтажа железобетонных коробчатых блоков мостов балочно-неразрезной системы. Технология. Усиление опор.

- •Особенности зимнего бетонирования:

- •31.Конструкция и расчет опалубки балочного пролетного строения т-образного и коробчатого сечения.

- •32.Сооружения арочных пролетных строений из монолитного железобетона: технология, монтаж кружал, порядок бетонирования и раскружаливания.

- •33. Монтаж арочных пролетных строений из сборного железобетона. Порядок работ. Стыки элементов. Крановое оборудование.

- •34. Монтаж железобетонных мостов комбинированной системы.

25. Особенности навесного монтажа железобетонных коробчатых блоков мостов балочно-неразрезной системы. Технология. Усиление опор.

Особенности навесного монтажа

Навесным называется монтаж пролетных строений наращиванием консолей от опор моста, без подмостей и временных опор, с передачей нагрузки от веса монтируемой части пролетного строения на смонтированную.

Целесообразно применять:

-

при строительстве мостов с большими пролетами;

-

когда в пролетных строениях в монтажный и эксплуатационный период возникают усилия одного знака (рамно-консольные, балочно-консольные и балочно-неразрезные системы).

Жб консоли монтируют из отдельных блоков, которые объединяют напрягаемыми арматурными элементами. Между блоками устраивают

-

мокрые стыки (омоноличивают при монтаже блоков);

-

сухие стыки (не требующие омоноличивания);

-

клеевые стыки (с предварительной промазкой торцевых поверхностей блоков клеями на основе эпоксидных смол).

Технология

-

Монтаж с устройством мокрых стыков

Порядок работ:

-

транспортировка блока со склада под монтажный кран;

-

поднятие блока и приведение его в проектное положение;

-

временное закрепление блока частью напрягаемой арматуры;

-

расстроповка блока;

-

омоноличивание стыка;

-

сварка арматурных выпусков соседних блоков;

-

выстойка бетона шва;

-

установка и натяжение рабочей высокопрочной арматуры;

-

омоноличивание напрягаемой арматуры;

-

перемещение крана для монтажа следующего блока.

Достоинства:

-

неточности монтажа блоков (некоторое несовпадение торцов) не имеют особого значения;

-

обеспечивается монолитность конструкции пролетного строения.

Недостатки:

-

сложности с устройством стыков блоков в холодное время года;

-

для набора прочности бетона швов требуется время.

-

Монтаж с устройством сухих стыков

Для фиксации точного местоположения блоков относительно друг друга используются металлические фиксаторы.

Достоинство:

-

нет особой разницы в монтаже блоков летом и зимой, блоки можно монтировать как металлоконструкции.

Недостаток:

-

необходимо обеспечить точное совпадение торцевых поверхностей стыкуемых блоков, чтобы не допустить концентрации напряжений в бетоне торцов стыков.

-

Монтаж с устройством клеевых стыков

В сочетании с наклонными пучками, проходящими в стенках блоков, а также фиксаторами в стенках блоков в виде выступов и впадин, они обеспечивают плотное соединение блоков по торцам.

Достоинство:

-

надежная герметизация швов между блоками.

В зимний период клеевые швы устраивают с обогревом калориферами в объемлющих или местных тепляках. Пользуются также электроподогревом: ток пропускают по специальным торцевым арматурным сеткам, которые укладывают при изготовлении блоков.

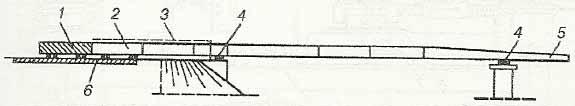

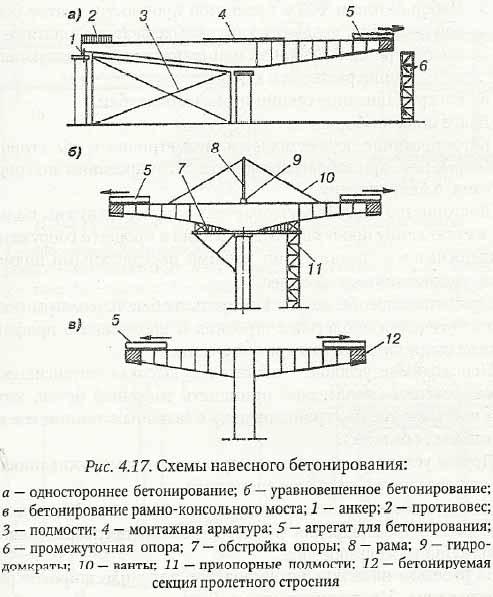

26. Метод навесного бетонирования для больших пролетов и предварительно напряженных конструкций. Не нужны стационарные подмости, нагрузка от веса бетон. секции (до 3–4 м) передается на забетонир-ю конструкцию пс. Секция бетонируется с передвижных подвесных подмостей, закрепленную за готовую часть пс. (рис. 4.17).

Этапы навесного бетонирования

-

Передвижка агрегата (передвижных подмостей) от опоры в пролет; закрепление агрегата.

-

Установка арматурного каркаса и прикрепление его сваркой к выпускам арматуры.

-

Сборка щитовой опалубки.

-

Бетонирование секции пс в опалубке с устройством каналообразователей для канатов или пучков арматуры.

-

Набор прочности; снятие боковой опалубки; натяжение высокопрочной пучковой или стержневой арматуры; инъектирование раствора в каналы.

-

Раскружаливание секции и снятие опалубки.

Далее цикл повторяется.

Бетонирование осуществляется симметрично в обе стороны от опоры.

“+” - не нужны подмости на всю длину пролета.

- Любое попереч сеч пролета и продольного профиля,

- Сооруж на кривой

Необходимо–высокая интенсивность бетонирования.

в холодное время года необходима теплозащита от замораживания бетона.

.

Рис. 4.18 – Вариант агрегата для навесного бетонирования: 1 – противовес; 2 – площадка для лебедок; 3 – лебедки; 4 – опорная рама; 5– наклонная рама; 6 – оттяжки; 7 – подвески; 8 – рама крана; 9 – тяга; 10 – настил; 11 – подмости; 12 – консоли; 13 – гидравлические домкраты; 14 – рельсовый путь; 15 – анкер; 16 – консольная балка; 17– поперечные балки; 18 – тележка; 19 – бетонируемая секция

Рис. 4.19 – Подмости для навесного бетонирования: 1 – гидравлический домкрат; 2 – тяга; 3 – поперечная балка; 4 – консольная ферма

Наиболее удобны пс в рамно–консольных или рамно–неразрезных системах. Сначала на подмостях бетонируется стартовая секция, затем на ней монтируются агрегаты, по секциям производится навесное бетонирование (секции 2,5-5 м) с натяжением арматуры на бетон.

Технология навесного бетонирования совершенствуется благодаря применению высокопрочных бетонов. Зарекомендовал себя способ с применением оснастки под бетонируемой секцией. Это позволяет полностью освободить рабочую зону над бетонируемым пролетным строением (рис. 4.20) и комплектно монтировать пространственный арматурный каркас.

Рис. 4.20 – Пример передвижной оснастки, размещаемой под бетонируемой секцией

Пролетное строение плитно–ребристой конструкции ПРК – ЦНИИС в поперечном сечении представляет собой объединение двух ребер плитой проезжей части сверху. Монтируют пролетные строения ПРК на перемещающихся подмостях из блоков заводского изготовления.

Технология:

-

На насыпи подхода монтируют подмости (агрегат) в виде двух сплошностенчатых металлических балок со связями между ними (монтаж ведется блоками длиной по 10 м на болтах). Общая длина подмостей чаще всего – более 2 пролетов монтируемого пролетного строения.

-

Производится надвижка подмостей (агрегата) в пролет.

-

На верхних поясах главных балок подмостей собирают первую секцию неразрезного поперечно члененного пролетного строения («шашлычного типа»):

-

выкладывают железобетонные блоки;

-

протаскивают пучки из проволоки (или канатов) в закрытых каналах блоков;

-

обмазывают торцы блоков клеем на эпоксидной основе;

-

производят натяжение пучков с обжатием блоков секции;

-

в каналы инъектируют раствор.

Секцию опускают на опорные части, для чего подмости осаживают.

Производят передвижку подмостей (агрегата) в следующий пролет.

Собирают вторую секцию пролетного строения.

Устраивают монолитный стык соседних секций (шириной около 0,7 м), с выстойкой бетона и натяжением общих для двух секций пучков. Далее процесс повторяется.

На рис. 5.11 показана технология монтажа.

На рис. 5.12 показана конструкция пролетного строения. (конструкция подмостей)

Рис. 5.11 – Последовательность (I–V) монтажа балочно–неразрезного пролетного строения ПРК–ЦНИИС со схемой пролетов 315+n на 42,0+31,5 м: 1 – 60–тонный стреловой кран; 2 – перемещающиеся подмости; 3 – перекаточные устройства для подмостей; 4 – тележка для сборки опор; 5 – поданный снизу блок опоры; 6 – блок пролетного строения; 7 – блоки на подмостях: 8 – лебедка

Рис, 5.12. Схема расположения блока плитно–ребристого пролетного строения на перемещающихся подмостях: 1 – рельсы на верхнем поясе подмостей; 2 – поперечное ребро блока; 3 – перемещающиеся подмости; 4 – перекаточные ролики подмостей; 5 – вспомогательная металлическая балка для опирания подмостей, убираемая после монтажных работ; 6 – столбчатые опоры

Натяжение мощных пучков из высокопрочной проволоки в закрытых каналах производится домкратами одиночного действия, размещенными с торца смонтированной секции (со стороны реки). Каналы в балках, образованные каналообразователями в виде гофрированных труб, по длине равны блоку (2–3 м). Их размещают (в соответствии с эпюрой моментов) в ребрах по длине балки.

Концевые (сборные неподвижные) анкера устраиваются из пластинок, обжатых болтами. Характерной особенностью арматурных проволок пучка являются утолщения по концам (высаженные головки), за счет чего они закрепляются в анкере.

Для натяжения арматурных пучков используют домкраты одиночного действия (например, ДП–120, ДП–240, развивающие усилия 120 и 240 тс соответственно).

Упираясь в торец крайнего блока, домкрат, шток которого соединен силовой резьбой с натяжным анкером пучка, натягивает пучок, после чего гайка на наружной поверхности анкера навинчивается до соприкосновения с торцом блока. Давление в домкрате снимается.

Стык пучков, общих для соседних секций, устраивается с применением стальной муфты, которая навинчивается на корпуса соседних натяжных анкеров.

Сущность технологии: пролетное строение посекционно монтируют из блоков на насыпи подхода и конвейерно–тыловым способом (сборка секции – надвижка и т. д.) перемещают в проектное положение по оси моста.

Состав работ:

-

На подходе сооружают жесткий (железобетонный или металлический) стапель длиной 0,6–0,7 пролета для сборки первой секции пролетного, строения.

-

В районе будущего устоя монтируют металлический аванбек длиной около половины самого большого пролета.

-

На стапеле собирают первую секцию пролетного строения, состоящую из железобетонных коробчатых блоков. Блоки выкладывают; через закрытые каналы в блоках протаскивают арматурные пучки; торцы блоков обмазывают клеем на эпоксидной основе; производят обжатие секции рабочими, а также монтажными пучками (их после окончания надвижки снимают).

-

К головной части секции прикрепляют металлический аванбек.

-

Производят надвижку первой секции пролетного строения по устройствам скольжения, расположенным на устое и промежуточных (постоянных и временных) опорах.

-

На стапеле собирают вторую секцию и т. д., до конца надвижки.

-

Демонтируют металлоконструкции аванбека.

-

Домкратами поочередно приподнимают пролетное строение, демонтируют накаточные устройства и устанавливают опорные части.

-

Производят инъектирование (заполнение раствором) закрытых каналов, в которых находятся арматурные пучки.

-

10. До конца бетонируют устои (до проектных отметок), так как надвижку осуществляют на низком уровне, чтобы уменьшить высоту опускания пролетного строения на опорные части.

Вспомогательные устройства:

-

жесткий стапель в виде железобетонной плиты с рельсами (возможен стапель на сваях, если грунт насыпи подхода недостаточно уплотнен);

-

аванбек, который необходим для уменьшения расчетных усилий в надвигаемой неразрезной железобетонной балке и для въезда конца консоли на опору;

Машины и оборудование:

-

кран (стреловой, башенный или козловый), предназначенный для изготовления секции пролетного строения; его устанавливают на насыпи подхода;

-

домкраты на опорах для подъема пролетного строения; горизонтально расположенные на устое гидравлические домкраты, необходимые для передвижки пролетного строения. Их подбирают по необходимому усилию Т величина которого определяется по формуле

![]()

где

Qпс – вес надвигаемого пролетного строения;

f – коэффициент трения в паре «тело–контртело» накаточного устройства.

Для накаточных устройств используют полимерные антифрикционные материалы, к числу которых относится фторопласт, нафтлен и др. Листы фторопласта изготовляют толщиной 3–4 мм, коэффициент трения пары «полированный металлический лист–фторопласт» f = 0,05–0,06.

Темп надвижки, как известно из опыта, достигает 21 м. за 7 ч.

Рис. 5.13 – Площадка за устоем для надвижки пролетного строения: 1 – опора: 2 – аванбек; 3 – первая секция пролетного строения; 4 – пучки; 5 – блоки второй секции; 6 – рельсовый путь крана; 7 – рельсовый путь стенда; 8 – домкраты; 9 – стапель; 10 – блоки; 11 – козловый кран; 12 – устой; 13 – анкерные упоры пучков арматуры; 14 – пучки крепления аванбека к железобетонной балке; 15 – салазки из швеллеров

Накаточные устройства на опорах изображены на (рис. 5.15). Они выполнены в виде стального полированного листа, уложенного под нижнюю плиту надвигаемого коробчатого пролетного строения, и пластин фторопласта толщиной 3–4 мм, размещенных на опоре в специальной обойме на дубовых брусьях. Коэффициент трения пары «полированная сталь – фторопласт» составляет примерно 0,05–0,06. Допустимое давление на фторопласт – 250–300 кгс/см2.

Рис. 5.15 – Накаточные приспособления: a – под аванбек; б – под пролетное строение; 1 – стальной блок; 2 – обойма с фторопластом; 3 – аванбек; 4 – стальной хромированный лист; 5 – гидравлические домкраты; 6 – ригель опоры; 7 – подферменник; 8 – балка; 9 – дубовый пакет

В процессе надвижки пролетное строение периодически поддомкрачивается, полированный стальной лист подается назад, пролетное строение опускается на опору, оборудованную обоймой с фторопластовым листом, пролетное строение передвигается на ход горизонтально расположенных толкающих домкратов и т. д.

29

Технологию сооружения балочных пролетных строений из монолитного железобетона на подмостях составляют следующие работы и процессы:

-

сооружение подмостей;

-

устройство опалубки пролетного строения или его секции;

-

смазка внутренних поверхностей опалубки для облегчения ее снятия;

-

укладка арматурных сеток и каркасов;

-

бетонирование конструкции;

-

выстойка бетона для набора им необходимой прочности;

-

разборка боковой опалубки;

-

при необходимости: создание предварительного напряжения арматуры с натяжением ее на бетон;

-

раскружаливание конструкции пролетного строения и разборка (демонтаж) подмостей.

Область применения монолитных пролетных строений на подмостях распространяется на условия, когда применение сборных конструкций нецелесообразно. К таким условиям можно отнести:

-

устройство транспортных развязок и эстакад;

-

сооружение мостов и эстакад на кривых;

-

строительство мостов в местностях, куда трудно поставить сборные балки, отличающиеся большими размерами и массой, например, в горных условиях.

Подмости для возведения монолитных пролетных строений подразделяются на стационарные и передвижные.

СТАЦИОНАРНЫЕ ПОДМОСТИ:

Сплошные стоечные подмости (ССП)

Основной элемент – стальная труба d = 76 мм. с толщиной стенки 4 мм. Стык штыревой. Подмости (рис. 4.4, а) достаточно легко монтируются и демонтируются.

Pиc. 4.4 – Подмости балочных пролетных строений: а – стоечные; б – башенные; в – подвесные; ПР – приборы раскружаливания

Основание чаще всего грунтовое со щебеночной подготовкой. Во избежание размыва грунта основания подмостей и последующих просадок грунта необходимо обеспечить водоотвод от площадки; основание должно быть уплотнено, на него следует уложить железобетонные плиты.

Подмости в данном случае – из металлических трубчатых стоек, установленных на расстояниях 1; 1,5; 1,7 м. одна от другой. В стойки подмостей вмонтированы винтовые домкраты. Стойки опираются через опорные башмаки на железобетонные плиты, укладываемые на утрамбованный слой песка толщиной 20 см.

Башенные подмости

Для башенных подмостей (рис. 4.4, б) часто используют инвентарные конструкции МИК–С и МИК–П. Основные элементы подмостей: стойка – труба d = 203 мм (элемент МИК–С); сварные балки (МИК–П). Пролеты – 8–20 м. Высота подмостей – 12–18 м. Учитывая достаточно большие нагрузки на стойку, целесообразно в основании подмостей применять сваи.

Подвесные подмости

Используются при пересечении каньонов, оврагов, глубоких рек, особенно при мощных ледоходах или интенсивном судоходстве (рис. 4.4, в).

Бетонирование балочных конструкций ведется в определенном порядке. Чтобы избежать трещин в бетоне балок, нужно принять ряд мер, например:

-

обеспечить высокий темп бетонирования, чтобы закончить работу до начала твердения бетона (4–5 ч);

-

бетонировать слоями толщиной 25–40 см с укладкой и уплотнением последующего слоя до затвердевания бетона предыдущего.

Используя башенные подмости, следует применять секционный метод бетонирования: конструкция разделяется на секции, по торцам которых сооружается опалубка. После бетонирования секций (1), (2), (3) (рис. 4.6) торцевая опалубка секций разбирается и производится бетонирование «клиньев», т. е. участков (4), (5) между секциями. Это позволяет избежать появления трещин в бетоне над башнями подмостей.

Рис. 4.6 – Бетонирование балок: 1–6 – очереди бетонирования; I–III – варианты бетонирования балки

Раскружаливание – постепенное освобождение подмостей от веса забетонированного пролетного строения. Осуществляется специальными приборами (рис. 4.8), обеспечивающими плавное включение в работу конструкций пролетного строения по всей длине после достижения бетоном не менее 70% проектной прочности.

К приборам раскружаливания относятся:

-

деревянные клинья – целесообразно использовать при малых нагрузках; их постепенно выбивают кувалдой по мере опускания пролетного строения;

-

песочницы – заполненные сухим чистым песком стальные цилиндры с поршнями, через которые осуществляется передача нагрузки от забетонированного пролетного строения на подмости;

-

гидравлические домкраты.

Рис. 4.8 – Приборы раскружаливания: а – клинья; б – песочница; в – домкраты

30

Методы бетонир неразрезных пролетных строений:

Сооружение неразрезных пролетных строений из монолитного железобетона методом ЦПН :

Сущность метода ЦПН (цикличной продольной надвижки): пролетное строение по секциям бетонируется на насыпи подхода и конвейерно–тыловым способом (бетонирование секции – надвижка, бетонирование секции – надвижка и т. д.) перемещается по оси моста в проектное положение.

Главное достоинство метода – производство работ по изготовлению секции на ограниченной площадке в районе стапеля и возможность организации циклов надвижки без перерывов движения транспорта под надвигаемым пролетным строением.

Толкающее устройство размещается, как правило, на устое. При большой длине пролетного строения сцепного веса может оказаться недостаточно, тогда используется пригруз на хвостовой части балки. Возможны и другие способы ЦПН: толкать пролетное строение с тыла или тянуть с другого берега лебедками с полиспастами.

Эффективность метода ЦПН можно повысить существенным снижением трения в накаточных устройствах или включением на промежуточных опорах активных перекаточных устройств, обеспечивающих толкание пролетного строения.

Схема сооружения не разрезного пролетного строения способом конвейерно–тылового бетонирования с продольной надвижкой: 1 – бетонируемая секция; 2 – готовая секция; 3 – проектный уровень проезда; 4 – накаточные устройства скольжения; 5 – аванбек; 6 – стапель

Навесное бетонирование пролетных строений рамной и балочно–неразрезной системы:

В мировой практике успешно используется метод навесного бетонирования для больших пролетов и предварительно напряженных конструкций. При этом методе стационарные подмости в пролете не требуются, а нагрузка от веса бетонируемой секции (длиной обычно до 3–4 м) передается на уже забетонированную конструкцию пролетного строения. Секция бетонируется с передвижных подвесных подмостей, которые закрепляют за готовую часть пролетного строения

Бетонирование осуществляется симметрично в обе стороны от опоры, или, при заблаговременном бетонировании анкерного пролета, в одну сторону.

Достоинство способа заключается в том, что не нужны подмости на всю длину пролета. Каждая секция в процессе сооружения поддерживается сравнительно легкими передвижными подмостями, рассчитанными на ее вес.

При этом способе можно выбирать любые параметры поперечного сечения пролетного строения и продольного профиля, а также сооружать мост на кривой в плане.

Необходимое условие – достаточно высокая интенсивность бетонирования (желательно применять товарный бетон, который поставляется на стройплощадку с заданным темпом и в необходимых объемах).

Другое условие – защита конструкций от замораживания, то есть теплозащита в холодное время года.

Навесное бетонирование появилось в 30–е годы XX в., но не развивалось до внедрения в мостостроении предварительного напряженного железобетона.

ПОДМОСТИ:

Подмости для возведения монолитных пролетных строений подразделяются на стационарные и передвижные.

При бетонировании неразрезных пролет строений чаще используют передвижные.

О стационарных см. вопрос №29