Ещё один архив по мостам и строительству / 9-10 семестр / Специальные способы / chto-to_dlya_zacheta

.docxСтена в грунте

Сущность этого способа состоит в том, что до начала горностроительных работ по периметру будущего подземного сооружения (тоннеля) отрывают или разбуривают узкие траншеи (шириной 0,4–1,0 м) на всю глубину заложения сооружения, как правило, до водоупора. По мере выемки грунта траншеи заполняются глинистым раствором, который предохраняет стенки траншеи от обрушения. В дальнейшем глинистый раствор заменяется ограждающей крепью из монолитного бетона или сборного железобетона, под защитой которой производится разработка грунта внутри сооружения и возведения постоянных конструкций (обделки).

В практике тоннелестроения наибольшее распространение получил способ «стена в грунте» из монолитного железобетона с толщиной стен 0,4; 0,6; 0,8 и 1,0 м.

Производство работ по способу «стена в грунте» из монолитного железобетона осуществляется в такой последовательности (рис. 4.6). По контуру оси будущей стены сооружения устраивается пионерная траншея (1) форшахты (2), которая служит направляющей для землеройной машины и обеспечивает устойчивость верхней части стенок траншеи. До начала отрывки траншеи делается геодезическая разбивка и планируется площадка вдоль будущей стенки с таким расчетом, чтобы по обеим сторонам форшахты было бы место для установки необходимого оборудования и автотранспорта. Вдоль разрабатываемой траншеи на расстоянии 3 м с каждой стороны устраивается ограждение. Форшахта обычно устраивается в котловане глубиной 0,8–1,0 м, отрытом по оси сооружения. Для армирования форшахты применяют металлические сетки диаметром 10–14 мм с ячейками 0,2–0,3 м. По длине форшахты через каждые 1,5–2,0 м устанавливаются распорки для ограничения деформаций и обрушения стенок. После твердения бетона форшахты рядом с ней на песчаную подготовку укладывают железобетонные плиты (ДСП-2), являющиеся плотным основанием для опоры землеройной машины. При траншейной схеме возведения «стены в грунте» работы проводятся отдельными участками (захватками) длиной 3,0–6,0 м в последовательности, зависящей от имеющегося оборудования и условий производства работ.

Рис. 4.6 – Основные фазы работ по способу «стена в грунте»: а – разработка пионерной траншеи экскаватором (обратная лопата); б – устройство фор шахты; в – разработка захватки плоским грейфером с погрузкой грунта в самосвалы; г – установка арматурного каркаса; д – бетонирование захватки методом ВПТ и перекачка глинистого раствора в разрабатываемую захватку

Для разработки грунта и бурения скважин используют экскаваторы с прямой и обратной лопатой, оснащенные плоским грейфером, драглайны, буровые станки ударного и вращательного действия, а также специализированные машины, предназначенные только для создания траншей. К специализированным машинам относится самоходная буровая установка СО-2, позволяющая бурить скважины под буронабивные сваи диаметром 500–600 мм, глубиной до 30 м. В практике подземного строительства применяются также гидромеханизированный траншеекопатель и барражные машины БМ-24/0,5 и БМ-0,5/50-2 м, работающие по принципу последовательного бурения.

Наибольшее распространение в практике строительства получили установки экскаваторного типа. К экскаваторному оборудованию, применяющемуся в Советском Союзе и пригодному для устройства глубоких траншей, относятся двухчелюстные грейферы с глубиной копания (при наличии лидерных скважин) до 50 м; штанговые широкозахватные грейферы (на базе экскаватора Э-1001) с глубиной копания до 40 м для разработки траншей шириной 0,6; 0,7 и 1,0 м; навесные виброгрейферы с глубиной копания до 15 м. Кроме того, применяются штанговые гидравлические грейферы фирмы «Поклен» (Франция), а также двухчелюстные грейферы фирм «Креммел» (Англия) и «Бауэр» (ФРГ).

Для приготовления, хранения и подачи глинистого раствора в траншею, очистки его от грунта и повторного использования на стройплощадке организуется глинистое хозяйство.

Глинистый раствор приготавливают из бетонитовых или обычных местных глин и полученных из них на заводах глинопорошков. Особое внимание необходимо обратить на подбор плотности глинистого раствора, которая должна быть такой, чтобы в любом месте на стенке траншеи обеспечивалось гидростатическое давление от раствора, превышающего давление окружающего грунта и грунтовых вод с учетом нагрузки от расположенных вблизи зданий и сооружений. После проходки очередного участка (захватки) траншеи проверяется вертикальность стен и производится подготовка траншеи для укладки бетонной смеси методом вертикально-перемещающейся трубы (ВПТ). Для этого очищают дно траншеи и заменяют загрязненный глинистый раствор на свежий, после чего приступают к монтажу арматурных каркасов, размеры которых соответствуют размерам захваток траншеи. При этом в соответствии с конкретными условиями на одну захватку изготавливается либо один армокаркас или несколько. Для удобства и точности установки армокаркасы снабжаются по бокам металлическими полосами (салазками) шириной 30–50 мм.

Расстояние между стержнями рабочей арматуры назначается не менее 170–200 мм, что обеспечивает качественное бетонирование по методу ВПТ. В каркасах предусматриваются места для пропуска труб.

Установка арматурного каркаса (рис. 4.7) осуществляется с помощью козлового или стрелового крана грузоподъемностью 25–40 т на подготовленной захватке траншеи.

Рис. 4.7 – Установка арматурного каркаса

Для соединения отдельных захваток на их концах устраивают ограничители, конструкция которых зависит от стыков. В случае нерабочих стыков (отсутствуют растягивающие усилия в захватках) ограничители выполняют либо в виде отрезков стальных труб с диафрагмами, диаметр которых равен ширине траншеи (инвентарные ограничители), либо в виде железобетонных свай, металлических труб (рис. 4.8, а), швеллеров и двутавров (стационарные ограничители). Инвентарные ограничители (трубы) через 3–5 ч после окончания бетонирования извлекают из траншеи и затем разрабатывают смежную заходку.

Рис. 4.8 – Стыки между захватками монолитных железобетонных стен: а – нерабочий стык; б, в – рабочие стыки; 1 – траншея; 2 – стационарный ограничитель захваток; 3 – арматурный каркас ранее бетонируемой захватки; 4 – арматурный каркас последующей захватки; 5 – диафрагма

Стационарные ограничители устанавливают краном в конце захватки на всю глубину. Под воздействием собственной массы и периодического подъема и опускания такие ограничители заглубляются ниже дна траншеи на глубину 0,5–1,0 м. В случае необходимости может применяться дополнительный пригруз. Стационарные ограничители остаются в стене и после ее возведения, являясь частью постоянной конструкции.

Рабочие стыки делают для обеспечения равнопрочности стыков и основной конструкции стены. Рабочие стыки выполняют путем перепуска арматуры из одной захватки в другую на величину не менее 30 диаметров (рис. 4.8, б, в).

При бетонировании необходимо, чтобы высокопластичная бетонная смесь (марка бетона 200–300, крупность заполнителя до 50 мм, осадка конуса 16–20 см) подавалась непрерывно, а вертикальная бет-нолитная труба все время в процессе бетонирования должна быть заполнена бетоном.

Бетонолитная труба диаметром 200–300 мм состоит из отдельных звеньев длиной 1,0–1,5 м, которые соединяются друг с другом с помощью быстроразъемных замков с монтажными петлями. Такая труба с приемным бункером монтируется по центру захватки таким образом, чтобы ее нижний конец не доходил бы до дна траншеи на 0,05–0,10 м и всегда был погружен в свежеуложенную бетонную смесь на 1–2 м. Это предотвращает расслаивание бетона и его перемешивание с глинистым раствором. По мере бетонирования захватки бетонолитная труба поднимается и демонстрируется путем снятия ее верхних звеньев. Опускание и подъем бетонолитной трубы производятся обычно стреловым краном грузоподъемностью 10–25 т, а также спецустановками с гидроприводом.

После закрепления бетонолитной трубы на опорной раме к верхнему звену присоединяется приемная воронка (бункер), объем которой должен составлять не менее 1,5 объема трубы.

Непрерывность бетонирования является основным условием применения метода ВПТ, что обеспечивается необходимым наличием на стройплощадке всех составляющих для бетона в объеме захватки.

Бетон, будучи тяжелее глинистого раствора, заполняет траншею снизу вверх и вытесняет его на поверхность, где глинистый раствор самотеком поступает в разрабатываемую траншею или откачивается насосом в глиносборник для повторного использования. До укладки очередной порции бетона глинистый раствор откачивают на высоту форшахты. Бетонирование прекращается, когда на уровне верха форшахты появляется бетонная смесь. Поверхностный слой бетона, загрязненный глинистым раствором, убирается.

В практике подземного строительства наряду с возведением стен в грунте из монолитного бетона применяется и сборный железобетон, который обеспечивает высокую индустриальность строительства, хорошее качество поверхности стен, возможность использования конструкций разнообразных форм (пустотелые, балки, плиты и т. д.), а также возможность снижения толщины стен до 0,25 м. В то же время сборные конструкции отличаются повышенной стоимостью, требуют заводского изготовления больших сборных элементов и, кроме этого, область использования сборных конструкций ограничена глубиной траншей до 20–25 м ввиду их большой массы и сложности монтажа.

Возведение стен в грунте может осуществляться и буровзрывными методами. В этом случае производится последовательное бурение скважин, которые соединяются друг с другом при помощи лидернонаправляющих труб. При этом в устойчивых скальных и полускальных грунтах с небольшим количеством воды траншеи разрабатываются длинными захватками способом секущихся секций без применения глинистого раствора. В водонасыщенных неустойчивых грунтах траншеи устраиваются короткими захватками способом секущихся буронабивных свай с применением глинистого раствора. Этот способ предусматривает последовательное бурение всех скважин с армировкой их арматурными каркасами и бетонированием каждой скважины в отдельности методом ВПТ, за исключением двух-трех последних в захватке, и извлечение направляющих труб из заполненных бетоном скважин.

При бурении скважины ее устье на глубину 2–3 м закрепляют обсадным патрубком, после чего буровым станком бурят скважину на проектную глубину и для направленного бурения последующих скважин производят обсадку стенок скважины лидернонаправляющей трубой (рис. 4.9).

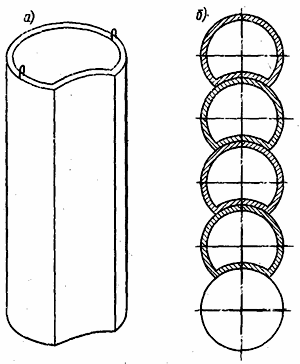

Рис. 4.9 – Лидернонаправляющие трубы: а – общий вид; б – план расположения лидернонаправляющих труб при разработке траншеи

После сооружения несущих стен и набора прочности бетона до 100% начинают работы по разработке грунта между возведенными стенами котлована, установке расстрелов или анкеров и монтажу внутренних сооружений и свода перекрытия. Организация работ зависит от размеров сооружения и гидрогеологических условий строительства.

При глубине котлована до 15,0 м работы обычно осуществляются в такой последовательности. Экскаватором обратная лопата разрабатывает грунт на глубину до 5,0 м с погрузкой в автосамосвалы. Второй уступ высотой 10 м разрабатывается экскаватором типа драглайн с оставлением откосов у стен котлована. К закладным деталям в стене привариваются монтажные столики, на них собираются пояса из двух двутавров и устанавливаются расстрелы из труб диаметром 630 мм, после чего производится разработка грунта откосов бульдозером с передвижением его в зону работы экскаватора.

В настоящее время возможно применять и гидромеханизированную разработку грунта, которая производится гидромонитором послойно. При этом землесосы устанавливают непосредственно на грунт или на понтоны.

Эффективно использовать также комбинированную схему разработки грунта бульдозеров в сочетании с гидромеханизацией.

Распорные конструкции (расстрелы) устанавливаются таким образом, чтобы они не мешали разработке грунта в центре сооружения. В этом смысле наиболее целесообразной конструкцией крепления стен котлована является анкерная крепь, которая хорошо воспринимает растягивающие усилия.

Наиболее эффективно применение способа «стена в грунте» в сложных инженерно-геологических и гидрогеологических условиях при возведении подземных сооружений большой протяженности и площади при глубине заложения не менее 5–8 м и не более 35–40 м.

При наличии значительной обводненности в грунтах, имеющих большие коэффициенты фильтрации, а также в случае высоконапорных подземных вод этот способ применять нецелесообразно.

Среди способов сооружения подводных тоннелей наибольшее распространение в настоящее время получил способ опускных готовых секций, который основан на погружении предварительно изготовленных конструкций тоннеля на заранее приготовленное грунтовое основание с последующим пригрузом для предотвращения их всплывания. По сравнению со щитовым способом способ опускных секций обеспечивает сокращение сроков и стоимости строительства. Все работы в этом случае осуществляются поточно.

Этот способ применяется в основном тогда, когда имеется достаточная глубина воды (от 6 до 40 м), необходимая для транспортировки секций на плаву, и грунты, обеспечивающие устойчивость откосов и дна подводной выемки (траншеи).

Изготовление тоннельных секций длиной до 100–150 м и водоизмещением до 50 тыс. м3 выполняется на стапелях, в доках или в специально сооруженных котлованах (рис. 4.12). Размеры и форма (круговая, многоугольная, прямоугольная) тоннельных секций устанавливаются с учетом назначения сооружения, способа производства работ, инженерно-геологических условий и других факторов.

Рис. 4.12 – Общий вид стапеля (а) и сухого дока (б), где изготавливаются опускные тоннельные секции: 1 – тоннельная секция; 2 – фланец для стыковки секций; 3 – водонепроницаемые перегородки из сварных листов

Секции кругового сечения представляют собой железобетонные цилиндры с наружной гидроизоляцией, которые чаще всего изготавливаются на стапелях судоверфей. Круговая форма сечения в наибольшей степени соответствует оптимальной расчетной схеме, но обладает излишками высоты сечения, что приводит к увеличению объема подводных земляных работ.

Секции многоугольного сечения выполняются из внутренней круговой железобетонной обделки с внешним стальным многоугольным кожухом и бетонным заполнением между ними. Такие секции обладают повышенной плавучестью и их целесообразно использовать либо в случае транспортировки на большие расстояния (так, при сооружении двух подводных автодорожных тоннелей в США через Чесапикский залив тоннельные секции многоугольного сечения транспортировалась по Атлантическому океану на расстояние свыше 2,5 тыс. км) или при погружении секций на мелководье. Внешний остов многоугольных секций изготавливается на береговом стапеле, а бетонирование производится после спуска секций на воду, а также в процессе их погружения и установки на дно выемки.

Сооружение тоннельных секций прямоугольного сечения производится обычно в сухих доках, представляющих собой котлованы или площадки больших размеров на берегу водотока, огражденные насыпными дамбами. Высота дамбы должна быть такой, чтобы после затопления дока водой секция находилась бы на плаву с минимальной осадкой. Средствами комплексной механизации (портальные или башенные краны, бетоноукладчики и т. д.) в доке изготавливаются конструкции всех секций. Для обеспечения полной водонепроницаемости секции выполняются с наружной и внутренней гидроизоляцией. Готовые секции с торцов перекрываются временными водонепроницаемыми перегородками. После заполнения дока водой секции всплывают и после проверки их на герметичность и плавучесть транспортируются с помошью буксиров к месту их погружения. Обычно секции рассчитывают так, чтобы они имели положительную плавучесть около 2–3% полного их веса. В случае отрицательной плавучести секции транспортируют по воде на понтонах.

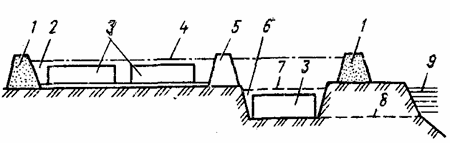

Возможно для изготовления секций использование и доков-шлюзов. При строительстве подводного Канонерского тоннеля под Морским каналом в Ленинграде все секции (5×75) изготавливались в доке-шлюзе. После затопления дока секции выводили в шлюз, откуда, понижая постепенно уровень воды, их поочередно выводили в канал к месту погружения (рис. 4.13).

Рис. 4.13 – Схема изготовления опускных тоннельных секций в доке-шлюзе: 1 – ограждающие дамбы; 2 – док; 3 – тоннельные секции; 4 – уровень воды при затоплении дока; 5 – перемычка; 6 – шлюз; 7 – уровень воды в шлюзе при выводе секций; 8 – протока для вывода секций в русло: 9 – русло водотока

Подготовка основания для установки опускных секций заключается в расчистке и выравнивании дна подводной траншеи, размеры которой определяются габаритами тоннельных секций. При этом ширина траншеи принимается на 2–3 м больше ширины секции, а уровень дна траншеи должен быть на 0,5–0,6 м ниже подошвы тоннеля. Разработка грунта производится многочерпаковыми и скреперными установками при глубине траншеи до 10–12 м или при большей глубине с помощью плавучих земснарядов, гидромониторных установок и землечерпалок. При наличии в основании скальных грунтов траншею сооружают с помощью буровзрывного способа. В этом случае дно траншеи выравнивается слоем бетона (М150–М200), который укладывается по способу ВПТ (вертикально-перемещающейся трубы). Когда дно водотока представлено песчаными или глинистыми грунтами, выравнивающую подготовку толщиной 0,5–0,6 м выполняют из песка, гравия или щебня. Разравнивание сыпучих материалов производится скреперами, шаблонами или специальными подводными бульдозерами. В случае слабых грунтов возможно применение свайных фундаментов, рамно-свайных опор, а также ростверков на сваях. Контроль за работами по подготовке основания осуществляют водолазы.

При установке прямоугольных тоннельных секций подготовку основания часто осуществляют с помощью передвижной каретки, на которой размещается необходимое оборудование для нагнетания сжатым воздухом песка под дно секции с одновременным отсосом воды (рис. 4.14). Это позволяет создать плотное песчаное основание толщиной до 1 м.

Рис. 4.14 – Схема намыва песчаной смеси под днище опускной секции с применением подвижной каретки: 1 – опускная тоннельная секция; 2 – трубопровод; 3 – баржа с песком; 4 – направляющая подвижная каретка; 5 – основание из песка

Погружение секции осуществляется путем заполнения их водой или загружения балласта (камень, песок, бетон) с использованием плавучих кранов, снабженных лебедками и полиспастами (рис. 4.15). Перед опусканием тоннельные секции снабжаются визирными мачтами для контроля их установки и специальными шахтами для спуска и подъема людей, а также подачи необходимых материалов.

Рис. 4.15 – Схема опускания тоннельных секций: 1 – торцовая диафрагма; 2 – портальная рама; 3 – шахта; 4 – балластные емкости; 5 – тоннельная секция; 6 – полиспасты; 7 – опорная часть; 8 – лебедки

В зависимости от имеющегося грузоподъемного оборудования и местных гидрогеологических условий для опускания секций возможно использовать и другие специальные устройства: фермоподъемники, плавучие платформы-понтоны и катамараны, состоящие из двух соединенных между собой барж.

Погружение тоннельных секций необходимо производить с учетом скорости течения воды, в связи с чем приходится выполнять их анкеровку и оттяжку с помощью тросов и захватов. Контроль за правильностью установки секций в проектное положение в настоящее время осуществляется с использованием подводных телевизионных установок, эхолотов и лазерных приборов. Корректировку установленных на основание секций производят горизонтальными и вертикальными гидравлическими домкратами.

Стыкование секций является наиболее ответственной и технически сложной операцией, которая требует обеспечения полной водонепроницаемости, надежности и долговечности стыкового соединения массивных тоннельных конструкций.

Существуют разнообразные конструкции стыков. Так, секции кругового сечения соединяются между собой с помощью домкратов. При стягивании двух секций происходит обжатие резиновых уплотнителей по периметру стыка. После этого на торцевые диафрагмы устанавливаются фасонные хомуты и бетонируется стык. Внутренние стальные оболочки свариваются между собой, что обеспечивает плотность стыка. Стыковка прямоугольных железобетонных секций производится в такой последовательности (рис. 4.16). Домкратными устройствами вновь опущенная секция подтягивается к уже установленной и закрепленной секции. Учитывая, что домкраты способны развивать усилие около 1500–2000 кН (150–200 тс), торцы обеих секций плотно прижимаются друг к другу. После этого из межсекционного пространства, ограниченного торцовыми перегородками 6, откачивают воду. Под действием гидростатического давления происходит дополнительное уплотнение резиновых прокладок (3). С помощью накидного крюка (4) фиксируется проектное положение секций. Затем соединяются гидроизоляционные оболочки обеих секций, свариваются выпуски арматуры (7) и стык омоноличивается.

Рис. 4.16 – Схема стыковки тоннельных секций с уплотнителем: 1 – гидроизоляция; 2 – стальная обшивка; 3 – герметизирующая прокладка; 4 – сцепной крюк на гидравлическом домкрате; 5 – балки-опоры перегородок; 6 – временные перегородки; 7 – выпуск арматуры

После установки и стыковки всех секций выполняется обратная засыпка тоннеля крупнозернистым песком или камнем слоем толщиной 1,5–3 м. Такая засыпка позволяет закрепить тоннельные секции в проектном положении, предотвращает их всплытие и предохраняет конструкции от повреждения.

В настоящее время опускные тоннельные секции являются одними из наиболее крупных сборных конструкций, применяемых в строительстве. Учитывая, что при их изготовлении и выполнении строительно-монтажных работ применяются высокопроизводительные и эффективные средства механизации, такой способ экономичен, отличается сравнительно небольшой трудоемкостью и применяется при строительстве большого количества подводных тоннелей в различных странах мира.

Во многих случаях тоннели метрополитенов, городские автотранспортные тоннели залегают на небольшой глубине от земной поверхности и проходят в слабых грунтах под существующими зданиями, пересекают железнодорожные и автодорожные магистрали, реки, каналы, насыпи, дамбы и т. и. Для сооружения тоннелей со вскрытием земной поверхности на участке пересечения таких препятствий необходимо создать сложные оградительные крепи. Эти работы нарушают движение транспорта по пересекаемой магистрали; а строительство ведут поэтапно с переустройством подземных коммуникаций. Иногда открытым способом пересечь преграду практически невозможно. Использование же щитового способа проходки в таких случаях экономически невыгодно из-за сравнительно коротких участков пересечений и сопряжено обычно с осадками поверхности.

В таких условиях может оказаться технически целесообразным и экономически эффективным применить способ продавливания тоннельных конструкций (рис. 3.16). Сущность этого способа состоит в том, что обделку вдавливают в грунт домкратной установкой (3), расположенной на поверхности земли или в котловане. Домкратная установка остается неподвижной на весь период работ. Вперед продвигаются секции обделки (2) с головным звеном (1), выполненным в виде специальной режущей ножевой конструкции. Под защитой этой конструкции разрабатывают грунт и выдают его по готовой части тоннеля на поверхность земли.

Рис. 3.16 – Принципиальная схема продавливания тоннельных секций

Форма поперечного сечения сооружаемых таким способом тоннелей может быть любой, хотя чаще бывает круглой или прямоугольной. Секции обделки выполняют из металла или железобетона. Поскольку обделку монтируют не в тоннеле, а в открытой камере, могут быть продавлены цельные секции значительной длины. Секции покрывают сначала снаружи гидроизоляцией, а стыки герметизируют, располагая между торцами секций упругие прокладки-уплотнители. При отсутствии разницы в размерах сечения ножа и секции обделки практически исключается осадка поверхности при сооружении тоннеля под фундаментами зданий и под железнодорожными путями.

Наиболее эффективен метод продавливания в устойчивых связных грунтах – глинах, суглинках, а также в насыпях, сложенных уплотненными несвязными грунтами естественной влажности. В неустойчивых грунтах часто требуется их предварительное закрепление, а в водонасыщенных песках и гравелистых отложениях необходимо выполнить предварительное понижение уровня грунтовых вод.

Очевидно, что сложность работ по продавливанию тоннеля возрастает с увеличением длины и поперечного сечения тоннелей. Поэтому этот способ возник и получил широкое распространение прежде всего в области строительства трубопроводов и коллекторных тоннелей небольшого диаметра. Однако постоянное совершенствование технологии работ по продавливанию и возросшая мощность гидравлического оборудования позволяют в настоящее время сооружать все более сложные конструкции.

Такой способ продавливания широко используют при строительстве пешеходных переходов под железнодорожными путями в Москве и Ленинграде, разработана и внедрена технология сооружения этим способом тоннелей метрополитена со сборной круговой обделкой.

Способ продавливания сложных тоннельных конструкций распространен в практике подземного строительства ФРГ, США, Японии и Англии. Так, в ФРГ методом продавливания сооружен автодорожный тоннель длиной 126 м, с площадью поперечного сечения 324 м2. В Японии под действующей скоростной железнодорожной линией сооружен тоннель из трех железобетонных секций длиной 24,5 м каждая, сечением 27,2×7,4 м.

Технология работ по продавливанию зависит от вида пересекаемого препятствия, длины тоннеля, размеров поперечного сечения обделки и ее конструкции, глубины заложения тоннеля и свойств пересекаемых грунтов.

Наиболее распространена схема продавливания сравнительно коротких секций обделки (1–1,5 м), показанная на (рис. 3.17). Вначале разрабатывают котлован с размерами, достаточными для размещения секции тоннеля (5) и домкратной установки (8). У стены котлована, противоположной пересекаемому препятствию, устраивают массивный железобетонный упор (9), воспринимающий усилие гидравлических цилиндров. На упоре закрепляют домкратную установку (8), выполненную в виде обоймы гидравлических цилиндров, закрепленных на жесткой металлической раме. Гидроцилиндры на раме размещены равномерно по периметру обделки. В подготовленную таким образом камеру с помощью общестроительного оборудования опускают ножевую часть (1). Ножевая часть представляет собой щитовую крепь, оснащенную ножевым устройством, под прикрытием которой разрабатывают грунт. Для обеспечения устойчивости лба забоя ножевую часть оборудуют различными устройствами подобно ножевому кольцу проходческого щита (рассекающими полками, решетками, герметическими перегородками и т. п.). Затем опускают первую секцию обделки и соединяют ее с ножевой частью, образуя ножевую секцию. Соединение ножевой части с первой секцией обделки может быть жестким или податливым. При податливом соединении между ними помещают специальные гидроцилиндры (2) с коротким рабочим ходом для корректировки направления продавливания.