- •270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций

- •Определение твердости по Бринеллю

- •Практика определения твердости по Бринеллю

- •Определение твердости по Роквеллу

- •Практика определения твердости по Роквеллу

- •Порядок выполнения работы

- •Контрольные вопросы.

- •Лабораторная работа №2 Влияние холодной пластической деформации на структуру и свойства стали

- •Пластическая деформация и рекристаллизация

- •Порядок выполнения работы

- •Лабораторная работа №3 Диаграммы состояния железо-углеродистых сплавов Компоненты и фазы в системе железо – углерод

- •Диаграммы состояния железо-углеродистых сплавов

- •Кристаллизация сплавов Fe-Fe3c

- •Вопросы для повторения раздела

- •Лабораторная работа №4 Изучение структуры и свойств углеродистых сталей в равновесном состоянии

- •Порядок выполнения работы

- •Контрольные вопросы

- •Лабораторная работа №5 Изучение структуры и свойств чугунов

- •Белые чугуны

- •Серые чугуны

- •Ковкие чугуны

- •Высокопрочные чугуны

- •Легированные чугуны

- •Контрольные вопросы

- •Лабораторная работа №6 Термическая обработка углеродистых сталей

- •Основные понятия

- •Влияние скорости охлаждения на структуру и свойства стали

- •Перлитное превращение

- •Промежуточное (бейнитное) превращение

- •Мартенситное превращение аустенита

- •Виды термической обработки

- •Отжиг стали

- •Рекрист.

- •Нормализация стали

- •Закалка стали

- •Отпуск стали

- •Порядок выполнения работы

- •Контрольные вопросы

- •Контрольные тесты

- •Ответы на тест

- •Библиографический список

- •270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций

- •308012, Г. Белгород, ул. Костюкова, 46

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Белгородский государственный технологический университет

им. В.Г. Шухова

А.А. Стативко, Е.В. Шопина, А.С. Кунин

МАТЕРИАЛОВЕДЕНИЕ

Учебное пособие для студентов заочной формы обучения

с применением дистанционных технологий специальности

270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций

Белгород 2010

УДК 620.22 (075)

ББК 30.3я7

С 78

Стативко А.А., Шопина Е.В., Кунин А.С.

С 78 |

Материаловедение: Учеб. пособие / А.А. Стативко, Е.В. Шопина, А.С. Кунин. – Белгород: Изд-во БГТУ им. В.Г. Шухова, 2010. – 72 с. |

Пособие содержит описание лабораторных работ по курсу «Материаловедение». В теоретических сведениях рассмотрены свойства металлов, современные методы испытаний, процессы пластической деформации и рекристаллизации. Описана диаграмма состояния Fe-Fe3C. Большое внимание уделено теории и технологии термической обработки. Рассмотрены основные классы сталей и чугунов.

Учебное пособие предназначено для студентов заочной формы обучения с применением дистанционных технологий специальности 270101 – Механическое оборудование и технологические комплексы предприятий строительных материалов, изделий и конструкций.

УДК 620.22 (075)

ББК 30.3я7

Белгородский государственный

технологический университет

(БГТУ им В.Г. Шухова), 2010

Содержание

Лабораторная работа №1………………………………………………4

Лабораторная работа №2………………………………………………16

Лабораторная работа №3………………………………………………24

Лабораторная работа №4………………………………………………37

Лабораторная работа №5………………………………………………45

Лабораторная работа №6………………………………………………56

Контрольные тесты…………………………………………………….70

Библиографический список……………………………………………83

ЛАБОРАТОРНАЯ РАБОТА №1

Измерение твердости металлов

Цель работы: изучить устройство приборов для определения твердости металлов, научиться пользоваться приборами по измерению твердости металлов.

Приборы и оборудование: пресс Бринелля, пресс Роквелла, отсчетный микроскоп для определения диаметра отпечатка, образцы сталей, чугунов и цветных металлов.

Краткие сведения из теории

Определение твердости является широко распространенным способом испытаний для характеристики механических свойств металлов. В настоящее время существует несколько методов измерения твердости, различающихся по характеру воздействия наконечника: метод вдавливания, метод отскакивания, метод царапания. Наибольшее применение получил метод вдавливания.

Под твердостью металла при вдавливании понимается его сопротивление местной пластической деформации при контактном приложении нагрузки.

Наиболее широкое распространение в машиностроительной промышленности получили методы Бринелля, Роквелла и Викерса, благодаря их простоте и возможности производить испытания деталей без разрушения.

Определение твердости по Бринеллю

Определение твердости по Бринеллю (ГОСТ 9012-59, 22761-77) состоит в том, что при использовании специального пресса (пресса Бринелля) в испытуемый материал в течение определенного времени вдавливается нагрузкой Р стальной закаленный шарик диаметра D.

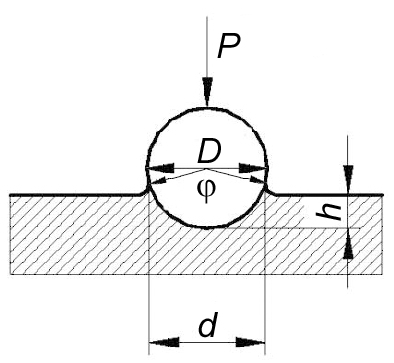

Схема испытания на твердость по Бринеллю дана на рис. 1.

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка).

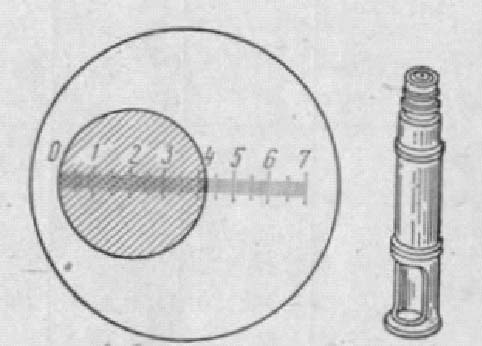

Диаметр отпечатка измеряют специальным отсчетным микроскопом МПБ-2, на окуляре которого нанесена шкала с делениями, соответствующими десятым долям миллиметра (рис. 2).

Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) дает число твердости обозначаемое НВ:

![]() ,

кгс/мм2

(н/м2),

,

кгс/мм2

(н/м2),

где F=Dh.

Рис. 1. Схема определения твердости методом Бринелля

Рис. 2. Измерение диаметра отпечатка

Так как удобнее измерять не глубину отпечатка, а его диаметр, то, выражая глубину отпечатка через его диаметр d и диаметр шарика, получаем:

![]() .

.

Подставив значение F получим:

![]() ,

кгс/мм2

(н/м2).

,

кгс/мм2

(н/м2).

Таким образом, зная диаметр шарика и нагрузку, замерив диаметр отпечатка, легко определить твердость.

Для получения одинаковых значений твердости металла при разных диаметрах шариков и различных нагрузках необходимо соблюдать закон подобия P/D2 = const. В этом случае угол = const, где – угол вдавливания. Поэтому при испытании по Бринеллю, учитывая закон подобия, а также то обстоятельство, что диаметр шарика подбирается в зависимости от толщины испытуемого образца металла, и что для металлов разных твердостей нужно прилагать разные нагрузки, применяют соотношения по ГОСТ 9012-59. Кроме того, продолжительность выдержки образца под нагрузкой должна быть строго определенной, чтобы деформация образца шариком полностью завершилась.

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины и других дефектов. При обработке поверхности образец не должен нагреваться выше 100–150°С. Подготовка поверхности образца необходима для получения правильного отпечатка и отчетливой видимости его краев для измерения.

При выборе диаметра шарика D, нагрузки P, продолжительности выдержки под нагрузкой и минимальной толщины испытуемого образца следует руководствоваться нормами ГОСТа для испытаний по Бринеллю (табл. 1).

Таблица 1

Соотношение диаметров шарика и нагрузки при испытании металлов по методу Бринелля

Материал |

Число твердости |

Толщина образца, мм |

Диаметр шарика, мм |

Нагрузка, кгс |

Выдержка под нагрузкой, с |

1 |

2 |

3 |

4 |

5 |

6 |

Черные металлы |

140–450 |

Более 6 От 6 до 3 Менее 3 |

10 5 2,5 |

3000 750 187,5 |

10 |

Окончание табл. 1

1 |

2 |

3 |

4 |

5 |

6 |

Черные металлы |

До 140 |

Более 6 От 6 до 3 Менее 3 |

10 5 2,5 |

3000 750 187,5 |

30 |

Цветные металлы и сплавы (медь, латунь, бронза, магниевые сплавы и др.) |

31,8–130 |

Более 6 От 6 до 3 Менее 3 |

10 5 2,5 |

1000 250 62,5 |

30 |

Цветные металлы и сплавы (алюминий, подшипниковые сплавы и др.) |

3–35 |

Более 6 От 6 до 3 Менее 3 |

10 5 2,5 |

250 62,5 15,6 |

60 |

При указании твердости НВ иногда отмечают, при каких условиях измерялась твердость, например: НВ 140 (10/3000/10) означает, что испытание производилось шариком диаметром 10 мм под нагрузкой 3000 кгс (30000 Н) в течение 10 секунд.

При измерении твердости шариком определенного диаметра и с установленными нагрузками расчет числа твердости по формуле НВ=Р/F почти не выполняют, а пользуются заранее составленными таблицами, указывающими число НВ, в зависимости от диаметра отпечатка d и соотношения между нагрузкой Р и D2 (согласно табл. 2).

Таблица 2

Твердость по Бринеллю

Диаметр отпечатка, мм d10, или 2d5, или 4d2,5 |

Число твердости при нагрузке Р, кгс |

Диаметр отпечатка, мм d10, или 2d5, или 4d2,5 |

Число твердости при нагрузке Р, кгс |

||||

30D2 |

10D2 |

2,5D2 |

30D2 |

10D2 |

2,5D2 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

2,0 |

945 |

315 |

78,8 |

3,6 |

285 |

95 |

23,7 |

2,1 |

856 |

285 |

71,4 |

3,7 |

269 |

89 |

22,4 |

2,2 |

780 |

260 |

65,0 |

3,8 |

255 |

85 |

21,2 |

2,3 |

712 |

237 |

59,4 |

3,9 |

241 |

80 |

20,0 |

2,4 |

653 |

218 |

54,4 |

4,0 |

229 |

76 |

19,1 |

Окончание табл. 2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

2,5 |

601 |

200 |

50,2 |

4,1 |

217 |

72 |

18,0 |

2,6 |

555 |

185 |

46,3 |

4,2 |

207 |

69 |

17,2 |

2,7 |

514 |

171 |

42,9 |

4,3 |

197 |

65 |

16,4 |

2,8 |

477 |

159 |

39,8 |

4,4 |

187 |

62 |

15,5 |

2,9 |

444 |

148 |

37,9 |

4,5 |

179 |

59 |

14,9 |

3,0 |

415 |

138 |

34,6 |

4,6 |

170 |

57 |

14,2 |

3,1 |

388 |

129 |

32,3 |

4,7 |

163 |

54 |

13,6 |

3,2 |

363 |

121 |

30,3 |

4,8 |

156 |

52 |

13,0 |

3,3 |

341 |

114 |

28,5 |

4,9 |

149 |

50 |

12,4 |

3,4 |

321 |

107 |

26,7 |

5,0 |

143 |

47 |

12,4 |

3,5 |

302 |

101 |

25,2 |

5,1 |

137 |

45 |

11,4 |

Существует примерная количественная зависимость между числами твердости и пределом прочности:

для стали с твердостью НВ 120–175...…………………в=0,34 НВ;

для стали с твердостью НВ 175–450..………………….в=0,35 НВ;

для меди, латуни и бронзы отожженной..……………..в=0,55 НВ;

для меди, латуни и бронзы наклепанной..……….…….в=0,40 НВ;

для алюминия и алюминиевых сплавов

с твердостью НВ 20–45...........................................в=(0,33÷0,36) НВ;

для дуралюминия отожженного...………………………в=0,36 НВ;

для дуралюминия после закалки и старения………..…в=0,35 НВ.

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет: а) испытывать материал с твердостью более НВ 450; б) измерять твердость тонкого поверхностного слоя (толщиной менее 1–2 мм), так как стальной шарик продавливает этот слой.