- •3.1 Будова, принцип дії і класифікація 53

- •Загальні відомості про гідромашини і компресори та їх класифікація

- •1 Основні параметри насосів

- •2 Динамічні насоси

- •2.1 Будова, принцип дії і класифікація

- •2.2 Робочі колеса відцентрових насосів

- •2.3 Рух рідини в каналах робочого колеса ідеального насоса

- •2.4 Рівняння Ейлера для турбомашин

- •2.5 Вплив обмеженого числа лопатей на тиск насоса

- •2.6 Баланс енергії і коефіцієнт корисної дії динамічної машини

- •2.7 Залежність подачі, напору і потужності насоса від частоти обертання вала

- •Згідно рівняння Ейлера для безударного режиму роботи насоса

- •2.8 Характеристика динамічного насоса

- •2.9 Відносні (відсоткові) характеристики

- •2.10 Вплив густини і в’язкості рідини на характеристику насоса

- •2.11 Перерахунок характеристик відцентрових насосів з води на нафту

- •2.12 Явище подібності у відцентрових насосів

- •2.13 Коефіцієнт швидкохідності. Класифікація коліс за коефіцієнтом швидкохідності

- •2.14 Гідравлічна система. Робота насоса на гідравлічну мережу

- •2.15 Паралельна робота відцентрових насосів

- •2.16 Послідовна робота відцентрових насосів

- •2.17 Кавітація. Визначення висоти всмоктування динамічного насоса

- •2.18 Регулювання роботи відцентрових машин

- •2.18.2 Регулювання зміною частоти обертання вала машини

- •2.18.3 Регулювання зміною зовнішнього діаметра робочого колеса

- •2.18.4 Інші способи регулювання

- •3 Об’ємні насоси

- •3.1 Будова, принцип дії і класифікація

- •3.2 Середня подача зворотно-поступальних насосів різних типів Середня теоретична подача зпн за один оберт кривошипного вала рівна об’єму , описаному його поршнями (плунжерами). За час t

- •3.3 Графіки миттєвих подач насосів різних типів

- •3.4 Пневмокомпенсатори

- •3.5 Розрахунок пневмокомпенсаторів

- •3.6 Тиск в робочій камері насоса при нагнітанні і всмоктуванні з пневмокомпенсатором

- •Підставивши значення у вираз (3.18), отримаємо

- •3.7 Індикаторна діаграма

- •3.8 Втрати енергії. Коефіцієнт корисної дії і характеристика зворотно-поступальних насосів

- •3.9 Класифікація клапанів об’ємних насосів

- •3.10 Основи теорії роботи клапана

- •3.11 Умови виникнення стуку клапана

- •3.12 Основи розрахунку зворотно-поступальних насосів

- •3.12.1 Розрахунок гідравлічної коробки насоса

- •3.12.2 Розрахунок штока насоса двохсторонньої дії

- •3.13 Регулювання режиму роботи зворотно-поступальних насосів

- •3.14 Випробування об’ємних насосів

- •3.15 Основні правила обслуговування об’ємних насосів

- •4 Турбобури

- •4.1 Будова і принцип дії турбобурів

- •4.2 Види турбобурів

- •4.3 Однорозмірна теорія осьових турбін

- •4.4 Плани швидкостей. Режим роботи турбіни

- •4.5 Полігон швидкостей. Кінематичні коефіцієнти турбін

- •4.6 Умови роботи турбобура на вибої

- •4.7 Характеристика турбіни

- •4.8 Ремонт і регулювання турбобура

- •5 Компресори

- •5.1 Область застосування і типи компресорних машин

- •За розміщенням циліндрів компресори об’ємної дії бувають: горизонтальні, вертикальні, прямокутні (кутові), опозитні, V-подібні, ш-подібні, зіркоподібні.

- •5.2 Поршневі компресори. Принцип дії, будова, класифікація

- •5.3 Основні параметри компресорів

- •5.4 Одноступеневий стиск в поршневому компресорі

- •5.4.1 Робочий процес в циліндрі компресора

- •5.5 Об’ємна витрата газу на вході одноступеневого компресора

- •5.6 Ступеневе стиснення газу в поршневому компресорі

- •5.7 Основи термодинамічного розрахунку нафтопромислового компресора

- •1 Вибір числа ступеней

- •2 Розподіл тисків по ступенях

- •3 Показник адіабати і газова постійна суміші

- •4 Визначення температур по ступенях

- •5 Вибір типу і схеми компресора

- •6 Коефіцієнти співвідношення об’ємів

- •7 Визначення об’ємного коефіцієнта

- •8 Визначення коефіцієнтів наповнення Значення коефіцієнтів наповнення визначається за формулою

- •9 Визначення секундних робочих об’ємів

- •10 Визначення параметрів приводу компресора

- •5.8 Шляхи вдосконалення поршневих компресорів

- •Висновки

- •Перелік рекомендованої літератури

2.2 Робочі колеса відцентрових насосів

В динамічних машинах передача енергії потоку рідини від вала відбувається за допомогою робочого колеса з профільованими лопатями. Робоче колесо складається із втулки з лопатями, зв’язаних з нею безпосередньо або за допомогою одного чи двох дисків. В залежності від числа дисків робочі колеса бувають закритими (два диски), напіввідкритими (один диск), відкритими (без дисків). Недоліком відкритих і напіввідкритих коліс є можливі перетікання рідини з одного міжлопатевого каналу в інший через зазор між колесом і корпусом. Однак вони простіші у виготовленні, компактніші і менше засмічуються при транспортуванні рідин з механічними домішками.

Робоче колесо найчастіше містить 6…8, а інколи і до 12 лопатей. В насосах, призначених для перекачування багатофазних середовищ (з вмістом піску, ґрунту, шламу тощо) або сильно забруднених каналізаційних вод, канали в робочих колесах значно розширені, а число лопатей зменшено (до двох і навіть до одної).

Для робочих коліс насосів в залежності від їх призначення використовують різні матеріали: чавун і вуглецеву сталь (для нейтральних рідин); хромисті і хромонікелеві сталі (для кислої води); сплави кольорових металів, хромонікелькремнієву сталь, титан, пластмаси, кераміку, фарфор, покриття із гуми, смоли, емалі та скла (для хімічно агресивних і абразивних рідин). Робочі колеса відцентрових насосів, призначених для видобутку нафти зі значним (до 1%) вмістом механічних домішок, виготовляють із поліамідної смоли.

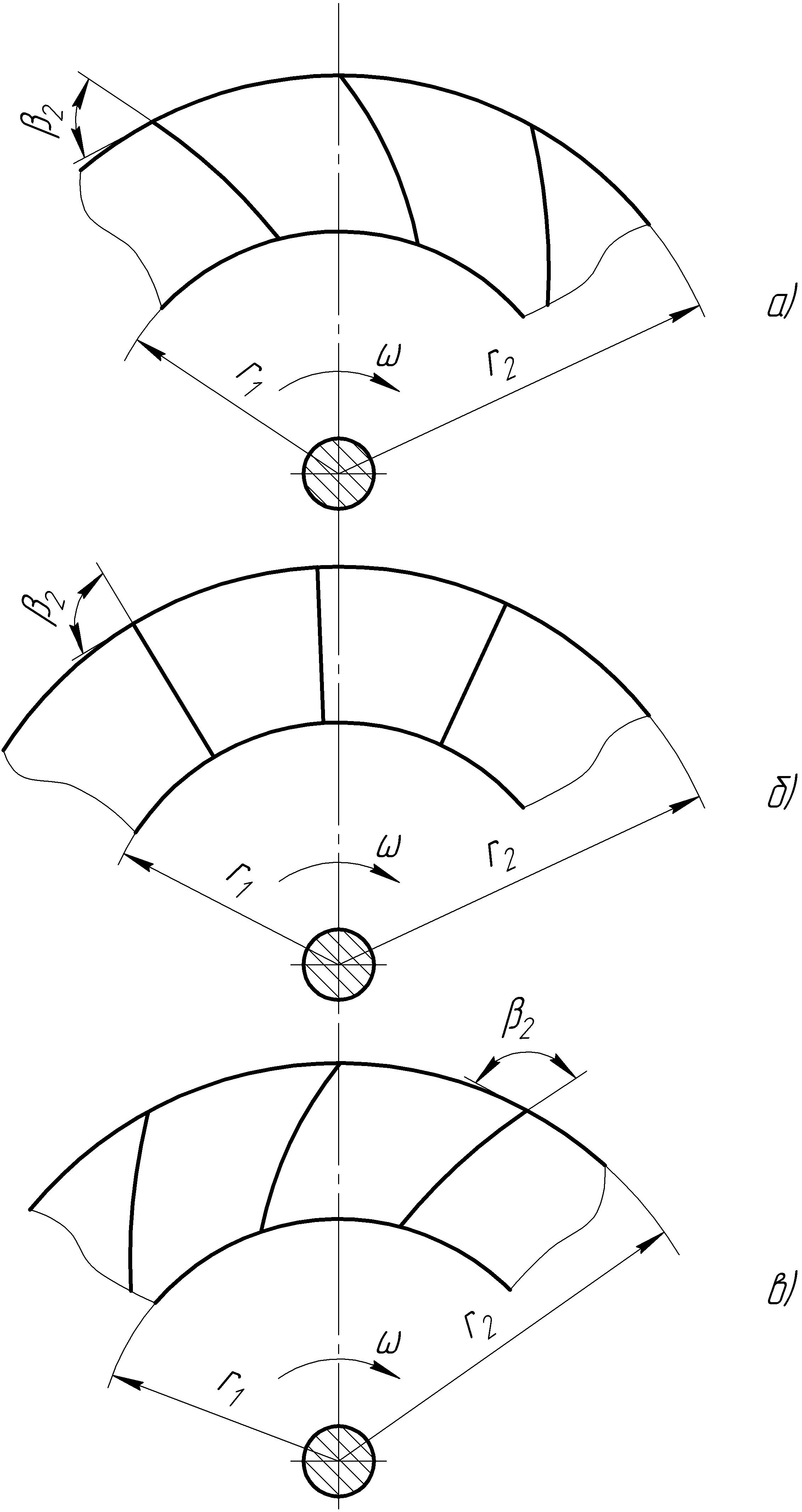

Геометрична форма робочих лопатей суттєво впливає на величину напору, подачі і потужності насоса. В конструкціях відцентрових машин різних призначень зустрічаються лопаті загнуті назад (рис.2.6, а), радіальні (рис.2.6, б) і загнуті вперед (рис.2.6, в). Якщо 290, то лопать загнута вперед; при 290 лопать радіальна і при 290 лопать загнута назад. У всіх випадках лопатевий кут 1 на вході завжди менший від 90.

а) загнуті назад; б) радіальні; в) загнуті вперед

Рисунок 2.6 – Типи лопатей відцентрових машин

Лопаті загнуті вперед, передають потоку найбільшу кількість енергії порівняно з лопатями інших форм. Але в загальній кількості енергії, яка передається такими лопатями, переважає швидкісна енергія. В сумарній енергії, яка передається лопатями загнутими назад, навпаки, переважає енергія в потенціальній формі (статичний напір).

Висновок. Лопаті загнуті вперед створюють найбільший теоретичний напір (у формі невидимого напору), але при цьому зменшується ККД. При зменшенні кута 2 сумарний теоретичний напір падає, але підвищується статичний напір і ККД. В економних насосах оптимальне значення кута 2 знаходиться в межах 20… 40.

В конструкціях відцентрових машин різних призначень зустрічаються всі три типи лопатей. У відцентрових насосах та відцентрових компресорах застосовуються в основному лопаті загнуті назад.

2.3 Рух рідини в каналах робочого колеса ідеального насоса

Розглянемо ідеальний відцентровий насос, який характеризується наступними ознаками:

1) число лопатей прямує до безмежності;

2) товщина лопатей прямує до нуля;

3) рідина – ідеальна.

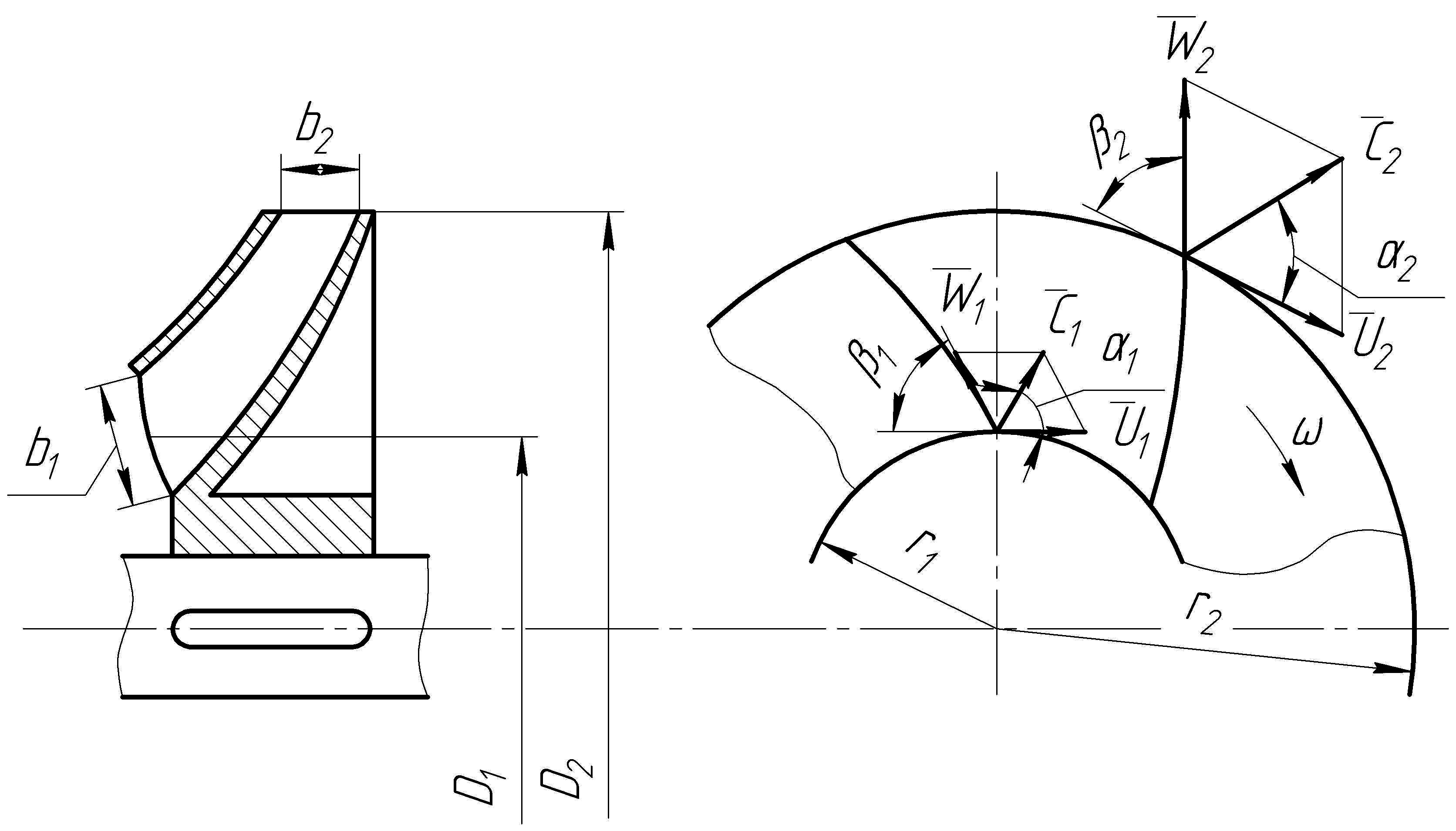

В такому робочому колесі рідина буде рухатись елементарними струминками (буде відсутнє явище відносного вихору), а швидкості потоку відносно нерухомих стінок каналів корпуса являються швидкостями абсолютного руху. Доцільно проводити дослідження руху потоку в лопатевому колесі (рис.2.7) з використанням методу побудови планів швидкостей.

Рисунок 2.7 – Швидкості руху рідини на вході і виході

робочого колеса

Абсолютна

швидкість рідини

![]() може бути

отримана як геометрична сума відносної

швидкості

може бути

отримана як геометрична сума відносної

швидкості

![]() і переносної (колової)

і переносної (колової)

![]() і

у векторній формі може бути записана

і

у векторній формі може бути записана

= + . (2.1)

Обертання лопатевого колеса з кутовою швидкістю відносно осі вала насоса обумовлює переносний рух. Переносна швидкість рівна коловій і для частинки рідини на відстані r від осі вала може бути записана формула

![]() ,

(2.2)

,

(2.2)

де r – радіус колеса (D – діаметр колеса);

n – частота обертання робочого колеса, хв-1.

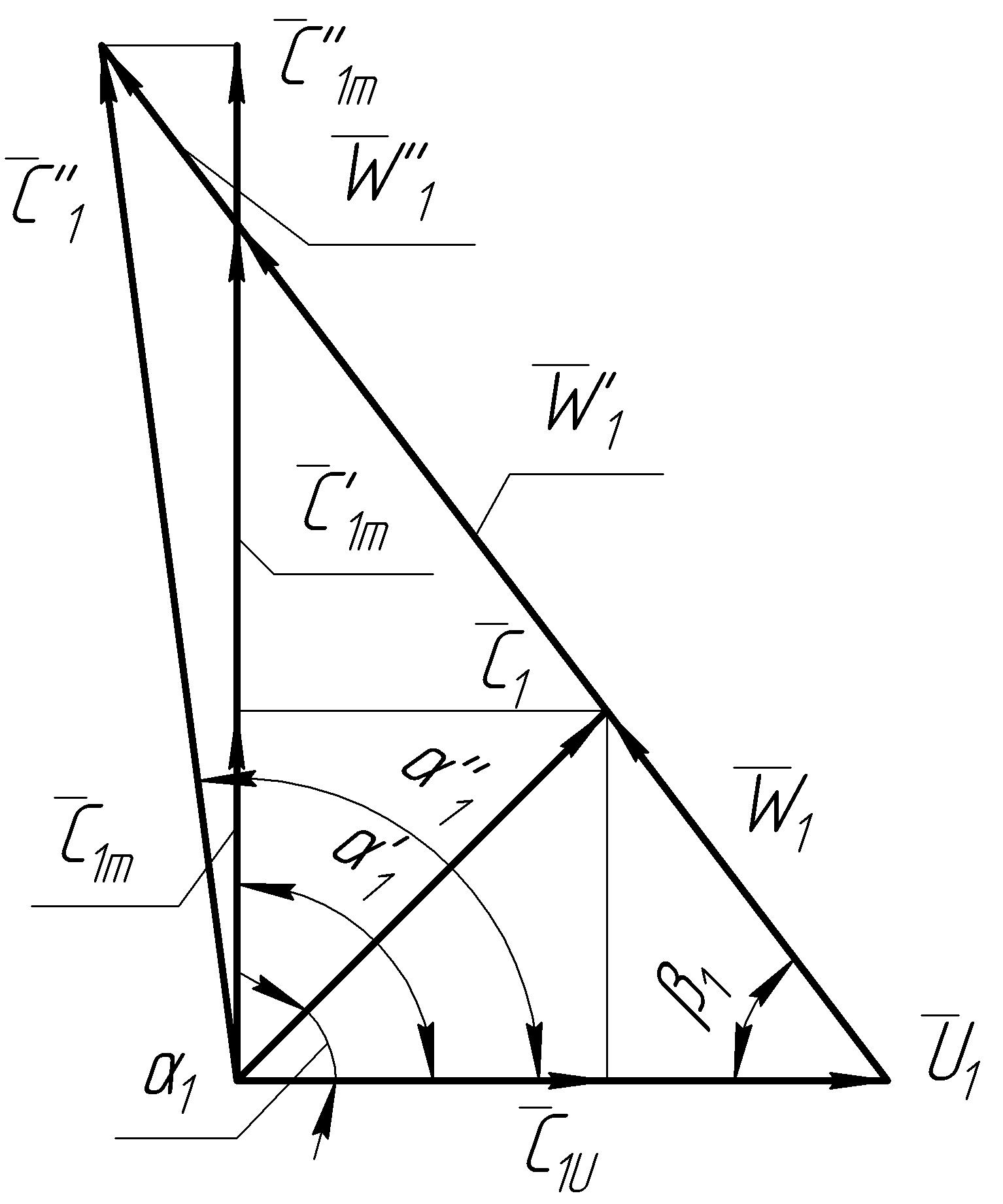

Розглянемо послідовність побудови плану швидкостей (рис.2.8) на вході в робоче колесо. Елементи планів швидкостей і геометричні розміри колеса, які відносяться до входу і виходу міжлопатевих каналів, відмічені відповідно індексами 1 і 2.

Рисунок 2.8 – План швидкостей рідини на вході робочого колеса

Напрямок

перпендикулярний до колового називається

меридіональним. Відносна швидкість

![]() направлена по дотичній до поверхні

лопаті в розглядуваній точці. Колова

швидкість

направлена по дотичній до поверхні

лопаті в розглядуваній точці. Колова

швидкість

![]() направлена по дотичній до кола, на якому

розміщена точка.

направлена по дотичній до кола, на якому

розміщена точка.

Виходячи з принципу нерозривності потоку, витрата рідини в будь-якому перерізі дорівнює добутку площі цього перерізу на вектор швидкості (нормальну складову вектора швидкості), тоді

![]() ,

(2.3)

,

(2.3)

де

![]() – площа поперечного перерізу вхідного

отвору робочого колеса;

– площа поперечного перерізу вхідного

отвору робочого колеса;

D1 – діаметр вхідного отвору робочого колеса;

b1 – ширина каналу на вході робочого колеса;

![]() –

меридіональна

складова абсолютної швидкості рідини

на вході робочого колеса.

–

меридіональна

складова абсолютної швидкості рідини

на вході робочого колеса.

При відомій подачі насоса Q, з рівняння (2.3) знаходимо абсолютне значення швидкості

![]() ,

(2.4)

,

(2.4)

Порядок побудови плану швидкостей (рис.2.8).

Відкладаємо

в певному масштабі значення колової

(переносної швидкості)

![]() .

З початку вектора цієї швидкості

проводимо меридіональний напрямок,

.

З початку вектора цієї швидкості

проводимо меридіональний напрямок,

![]() з кінця – під кутом 1

проводимо лінію. На меридіональному

напрямку відкладаємо (в масштабі)

значення швидкості

з кінця – під кутом 1

проводимо лінію. На меридіональному

напрямку відкладаємо (в масштабі)

значення швидкості

![]() і

з кінця вектора цієї швидкості проводимо

пряму паралельну швидкості

(до перетину з лінією проведеною під

кутом 1).

Отриману точку перетину з’єднуємо з

початком швидкості

і отримуємо відрізки швидкостей

і

з кінця вектора цієї швидкості проводимо

пряму паралельну швидкості

(до перетину з лінією проведеною під

кутом 1).

Отриману точку перетину з’єднуємо з

початком швидкості

і отримуємо відрізки швидкостей

![]() і

і

![]() .

Виміривши ці відрізки і помноживши їх

на масштаб отримаємо абсолютні значення

швидкостей

і

.

Кут 1

(між абсолютною і коловою швидкостями)

називається гідродинамічним кутом (в

нашому випадку він гострий).

.

Виміривши ці відрізки і помноживши їх

на масштаб отримаємо абсолютні значення

швидкостей

і

.

Кут 1

(між абсолютною і коловою швидкостями)

називається гідродинамічним кутом (в

нашому випадку він гострий).

Відкриваючи

засувку на виході насоса (при постійній

частоті обертання вала насоса), збільшуємо

подачу насоса до значення

![]() ,

а значить згідно рівняння (2.4) збільшуємо

величину нормальної складової швидкості

до значення

,

а значить згідно рівняння (2.4) збільшуємо

величину нормальної складової швидкості

до значення

![]() .

Побудуємо новий трикутник швидкостей

(аналогічно першому), в якому

.

Побудуємо новий трикутник швидкостей

(аналогічно першому), в якому

![]() =

90.

В цьому трикутнику

=

90.

В цьому трикутнику

![]() =

=![]() ,

а

,

а

![]() –

відносна швидкість руху рідини.

–

відносна швидкість руху рідини.

Продовжуючи

відкривати засувку на виході насоса,

отримаємо подачу

![]() ,

швидкості

,

швидкості

![]() ,

,![]() ,

,![]() ,

при цьому гідродинамічний кут буде

,

при цьому гідродинамічний кут буде

![]() >90.

>90.

Режим роботи насоса

при

![]() =

90

називається безударним (оптимальним).

При такому режимі роботи насоса вхід

рідини в канали робочого колеса

відбувається без втрат енергії на удар

об лопаті колеса.

=

90

називається безударним (оптимальним).

При такому режимі роботи насоса вхід

рідини в канали робочого колеса

відбувається без втрат енергії на удар

об лопаті колеса.

Аналогічно

будується трикутник швидкостей рідини

на виході із робочого колеса, з якого

знаходимо абсолютні значення швидкостей

![]() .

.