Билет 1. Вопрос 1.

Главные показатели технического объекта при его конструировании.

Задача конструктора состоит в создании машин, полно отвечающих потребностям потребителей, дающих наибольший экономический эффект и обладающих наиболее высокими технико-экономическими и эксплуатационными показателями.

Главными показателями являются:

высокая производительность, экономичность, прочность, надежность, малые масса и металлоемкость, габариты, энергоемкость, объем и стоимость ремонтных работ, расходы на оплату труда операторов, высокий технический ресурс и степень автоматизации, простота и безопасность обслуживания, удобство управления, сборки и разборки.

В конструкции машин необходимо соблюдать требования технической эстетики. Машины должны иметь красивый внешний вид, изящную, строгую отделку.

Значимость каждого из перечисленных факторов зависит от функционального назначения машины:

-в машинах-генераторах и преобразователях энергии на первом плане стоит величина КПД, определяющего совершенство преобразования затрачиваемой энергии в полезную;

-в машинах-орудиях - производительность, четкость и безотказность действия, степень автоматизации;

-в металлорежущих станках - производительность, точность обработки, диапазон выполняемых операций;

-в приборостроении — чувствительность, точность, стабильность показаний;

-в транспортной технике, особенно в авиационной и ракетной, — малая масса конструкции, высокий КПД двигателя, обусловливающий малую массу бортового запаса топлива.

Проектируя машину, конструктор должен добиваться всемерного увеличения ее рентабельности и повышения экономического эффекта за весь период работы. Экономический эффект зависит от обширного комплекса технологических, организационно-производственных и эксплуатационных факторов.

Билет 1. Вопрос 2.

Осевая и радиальная сборка

В узлах с продольной и поперечной осями симметрии возможны две основные системы сборки: осевая, при которой части узла соединяются в осевом направлении, и радиальная, при которой части соединяются в поперечном (радиальном) направлении. При осевой сборке плоскости стыка перпендикулярны к продольной оси; при радиальной - проходят через продольную ось. В качестве простейшего примера изображена сборка вала с насаженным на него зубчатым колесом в корпус. Показана осевая сборка. Корпус и крышка корпуса, а также установленные в них подшипниковые втулки целые. Вал вводят в корпус в осевом направлении и фиксируют крышкой, центрированной относительно корпуса цилиндрическим буртиком. Показана смешанная радиально-осевая сборка. В данном случае корпус разъемный, а крышка - целая. При радиальной сборке корпус и втулки выполнены с разъемом по продольной оси. Вал укладывают в одну из половин корпуса и накрывают другой половиной. Половины корпуса стягивают поперечными болтами и фиксируют одну относительно другой установочными штифтами.

Осевая +: форма корпуса простая, удобна для мех. обработки, высокая жесткость. |

-: сборка сложна, сложно добраться до внутренних деталей.

У радиальной наоборот.

Билет 2. Вопрос 1.

Эксплуатационная надежность

Надежность машины складывается из следующих признаков: высокая долговечность, безотказность действия, безаварийность, стабильность действия (способность длительно работать без снижения исходных параметров и выдерживать перегрузки), малый объем операций обслуживания и ухода, простота обслуживания, живучесть (способность при частичных повреждениях продолжать некоторое время работу, хотя бы на сниженных режимах), устранимость повреждений (сохранение ремонтопригодности), большие межремонтные сроки, малый объем ремонтных работ. Из-за многообразия признаков, определяющих надежность, установить ее единый критерий затруднительно. Чаще всего при определении надежности исходят из понятия отказа машины, т. е. любой вынужденной остановки машины. Надежность машины можно характеризовать: частотой отказов; длительностью бесперебойной работы машины между отказами; закономерностью изменения частоты отказов за период службы; степенью тяжести отказов; объемом, стоимостью и длительностью работ, необходимых для устранения отказов. Длительность вынужденных простоев машины характеризуют коэффициентом простоев (иначе коэффициент неисправности), представляющим собой отношение продолжительности, простоев за определенный промежуток времени к сумме продолжительности фактической работы. Длительность исправной работы машины характеризуют коэффициентом исправности По степени тяжести отказы делят на легкие, средние и тяжелые. Легкие отказы — это мелкие неисправности, устраняемые на производстве силами обслуживающего персонала. Средние отказы — неисправности и повреждения, требующие продолжительной остановки машины, частичной разборки, смены (или восстановления) поврежденных деталей, осуществляемой с привлечением ремонтных служб. Тяжелые отказы — аварии, затрагивающие жизненно важные органы машины и требующие длительной остановки на ремонт. К тяжелым отказам можно отнести общий износ машины, требующий на определенной стадии полной переборки машины и замены износившихся деталей. По происхождению различают отказы, вызванные конструктивными и технологическими дефектами, неправильной эксплуатацией и случайные. Под неправильной эксплуатацией понимают небрежный уход за машиной, нарушение правил эксплуатации, несоблюдение установленных режимов (перегрузки), ошибки в последовательности операций управления (неправильные включения), несоблюдение техники безопасности и т. д. Большинство отказов, приписываемых неправильной эксплуатации, можно с полным основанием отнести за счет дефектов конструкции. В правильной конструкции должно быть предотвращено использование машины на опасных перегрузочных режимах, исключена возможность неправильных включений и сведено к минимуму влияние качества ухода на надежность машины. Надежность машины можно было бы характеризовать объемом работ по устранению отказов, т. е. в конечном счете показателем стоимости ремонтов, комплексно отражающим частоту и степень тяжести отказов и ремонтопригодность машин. Однако этот показатель является относительным. Во-первых, межремонтные сроки и стоимость ремонтов зависят от надежности машин, качества обслуживания и ремонтных работ. Во-вторых, стоимость ремонтов определяется не только объемом требуемых ремонтов, но и уровнем организованности ремонтного дела. В-третьих, суммарная стоимость ремонтов зависит от политики увеличения срока службы машин. При неправильной методике восстановления машин вместо увеличения выпуска новых машин и особенно повышения их долговечности расходы на ремонт могут быть очень значительными. |

Билет 2. Вопрос 2.

Правила конструирования опор качения

Если конструктор на основании расчета выбрал необходимый типоразмер подшипника качения для узла трения с учетом требований долговечности, теплоотвода и способа смазки, то перед ним возникает новая задача - правильно сконструировать подшипниковый узел. Для широкого диапазона габаритных размеров, нагрузок и скоростей механизмов транспортных машин можно выделить следующий комплекс общих требований, которым должен удовлетворять любой подшипниковый узел для обеспечения надежной работы установленных в нем опор качения:

1. Конструктивное и технологическое обеспечение соосности посадочных мест подшипников каждого из валов, достигаемое, как правило, расточкой, а если возможно, шлифовкой на проход двух или нескольких гнезд под подшипники для каждого вала.

2. Возможное снижение числа стыков в элементах узла (например, использование стаканов и переходных втулок, в которых вмонтированы подшипники, лишь в тех случаях, когда конструктивное решение без них было бы невозможным. Таким образом улучшаются соосность и отвод тепла от подшипника).

3. Обеспечение удобства монтажа-демонтажа подшипников и узла в целом.

4. Выбор посадок внутренних колец на вал и наружных колец в корпус с обеспечением жесткой связи за счет посадочного натяга для того кольца, которое вращается вместе с валом или корпусом. При этом посадки с большими натягами допустимы лишь при очень больших и особенно при ударных нагрузках.

В малогабаритных приборах оптимальными являются натяги 0 - 3 мкм. Для невращающихся колец натяг заменяется небольшим зазором. В приборах зазоры равны 2 - 5 мкм, иногда они несколько больше.

5.

При сравнительно длинных валах (![]() )

монтаж одной из опор с фиксацией в осевом

направлении, а остальные - "плавающие",

т.е. без осевой фиксации. "Плавающий"

подшипник, жестко фиксированный своим

вращающимся кольцом, должен иметь

посадку для второго кольца, позволяющую

ему с малым сопротивлением перемещаться

при тепловых деформациях вала или

корпуса. Фиксируется, как правило, более

нагруженный подшипник, на который

передаются возможные двусторонние

осевые усилия, что должно быть учтено

при его выборе. Легко нагруженная опора,

естественно, легче "плавает" в

осевом направлении.

)

монтаж одной из опор с фиксацией в осевом

направлении, а остальные - "плавающие",

т.е. без осевой фиксации. "Плавающий"

подшипник, жестко фиксированный своим

вращающимся кольцом, должен иметь

посадку для второго кольца, позволяющую

ему с малым сопротивлением перемещаться

при тепловых деформациях вала или

корпуса. Фиксируется, как правило, более

нагруженный подшипник, на который

передаются возможные двусторонние

осевые усилия, что должно быть учтено

при его выборе. Легко нагруженная опора,

естественно, легче "плавает" в

осевом направлении.

6. В узлах с радиально-упорными подшипниками (несдвоенного типа и немногоконтактными) обычно фиксируются односторонне оба подшипника, причем предпочтителен заранее рассчитанный натяг, осуществляемый пружинами или жесткими крышками с прокладками. При отсутствии особых требований к точности и жесткости узла допустима регулировка осевой игры парного комплекта подшипников в узких пределах.

7. Если перекос вала вследствие смещения осей гнезд под подшипники превосходит 15 - 20, лучше использовать самоустанавливающиеся (сферические) подшипники. В этом случае схема установки с фиксированной опорой обязательна.

8. Отклонения от перпендикулярности заплечников вала и корпуса относительно оси вращения должны быть минимальны. В зависимости от точности узла они находятся в пределах 2 - 20 мкм, причем для крупных подшипников допустимы несколько большие отклонения.

9. Исключение (по возможности) регулировки осевого смещения подшипников резьбовыми деталями, так как даже при мелкой резьбе определенный перекос упорного торца неизбежен.

10. Использование упорных подшипников на горизонтальных валах, несмотря на их повышенную осевую жесткость, нежелательно, а при повышенных частотах вращения вообще недопустимо из-за возникновения возможности смещения комплекта шариков с сепаратором относительно колец при разгрузке подшипника, а также вследствие гироскопических эффектов и нагружения краев колец центробежными силами шариков. В этом случае используются упорно-радиальные или радиально-упорные подшипники.

11. Осевое крепление концевых подшипников на валах обязательно при значительных и особенно при ударных нагрузках. Легкие приборные подшипники, как правило, не требуют осевого крепления при наличии правильно выбранных посадок. При этом осевая фиксация должна обеспечиваться крышкой или заплечником корпуса.

12.

Установка радиально-упорных подшипников

враспор с фиксацией и регулировкой

торцевыми крышками допустима при длине

валов

![]() .

При большей длине валов лучше устанавливать

сдвоенный радиально-упорный шарико-

или роликоподшипник, а прочие опоры

выполнять "плавающими".

.

При большей длине валов лучше устанавливать

сдвоенный радиально-упорный шарико-

или роликоподшипник, а прочие опоры

выполнять "плавающими".

13. При вращающихся наружных кольцах и установке двух радиально-упорных подшипников на оси неизбежна регулировка гайкой, навинчивающейся на резьбовой хвостовик этой оси. Гайка и хвостовик должны иметь мелкую резьбу и надежный замок против саморазвинчивания.

14. Для осевой фиксации подшипников допустимо использование пружинных колец, вставляемых в проточки на валу или в корпусе. При больших осевых усилиях установка стопорных колец недопустима.

15. Безбортовые кольца плавающих роликоподшипников с короткими цилиндрическими роликами должны иметь двустороннюю фиксацию, поскольку "плавание" обеспечивается небольшим осевым смещением роликов по неподвижной (в осевом направлении) дорожке качения безбортового кольца.

16. Пластичные смазочные материалы должны закладываться в корпуса в объемах не более 1/3 свободного пространства, не занятого подшипником.

17. Жидкие масла заливаются в корпус до уровня центра тела качения, расположенного в подшипнике ниже всех других тел качения.

18. При фитильном смазывании рекомендуется, чтобы фитиль упирался в маслоподъемный корпус, примыкающий к внутреннему кольцу подшипника на уровне зазора плавания сепаратора.

19. При вращающихся уплотнениях и маслоотбойных шайбах необходимы гарантированные зазоры их относительно корпусных гнезд в пределах 0,3-1,5 мм (в зависимости от точности изготовления и сборки узла).

Эффективность приведенных выше конструкторских приемов подтверждена как отечественной, так и зарубежной практикой.

Билет 3. Вопрос 1.

Унификация состоит в многократном применении в конструкции одних и тех же элементов, что способствует сокращению номенклатуры деталей и уменьшению стоимости изготовления, упрощению эксплуатации и ремонта машин. Унификация конструктивных элементов позволяет сократить номенклатуру обрабатывающего, мерительного и монтажного инструмента. Унификации подвергают посадочные сопряжения (по посадочным диаметрам, посадкам и точности размеров), резьбовые соединен ия (по диаметрам, типам резьб, посадкам и точности размеров, размерам под ключ), шпоночные и шлицевые соединения (по диаметрам, формам шпонок и шлицев, посадкам и точности размеров), зубчатые зацепления (по модулям, типам зубьев и точности размеров), фаски и галтели (по размерам и типам) и т. д. Унификация оригинальных деталей и узлов может быть внутренней (в пределах данного изделия) и внешней (заимствование деталей с иных машин данного или смежного завода). Наибольший экономический эффект дает заимствование деталей серийно изготовляемых машин, когда детали можно получить в готовом виде. Заимствование деталей машин единичного производства, машин, снятых или подлежащих снятию с производства, а также находящихся в производстве на предприятиях других ведомств, когда получение деталей невозможно или затруднительно, имеет только одну положительную сторону: проверенность деталей опытом эксплуатации. Во многих случаях и это оправдывает унификацию.

|

Билет 3. Вопрос 2.

Качество продукции. Показатели качества.

Качество продукции – это совокупность свойств продукции, обусловливающих ее пригодность в соответствии с назначением удовлетворять определенные потребности.

Свойства продукции могут быть охарактеризованы количественно и качественно. Качественные характеристики - это, например, соответствие изделия современному направлению моды, дизайну, цвету, и т.д.

По характеризуемым свойствам применяют следующие группы показателей:

Показатели назначения

Показатели экономного использования сырья, материалов, топлива и энергии

Показатели надежности (безотказности, долговечности, ремонтопригодности, сохраняемости)

Эргономические показатели

Эстетические показатели

Показатели технологичности

Показатели транспортабельности

Показатели стандартизации и унификации

Патентно-правовые показатели

Экологические показатели

Показатели безопасности

Экономические показатели

Билет 4. Вопрос 1.

Общие правила конструирования.

подчинять конструирование задаче увеличения экономического эффекта, определяемого в первую очередь полезной отдачей машины, ее долговечностью и эксплуатационными расходами за весь период использования машины;

добиваться максимального повышения полезной отдачи путем увеличения производительности машин и объема выполняемых ими операций;

добиваться всемерного снижения расходов на эксплуатацию машин уменьшением энергопотребления, стоимости обслуживания и ремонта;

максимально увеличивать степень автоматизации машин с целью увеличения производительности, повышения качества продукции и сокращения расходов на труд;

предупреждать техническое устаревание машин, обеспечивая их длительную применяемость, закладывая в них высокие исходные параметры и предусматривая резервы развития и последовательного совершенствования;

закладывать в машины предпосылки интенсификации их использования в эксплуатации путем повышения универсальности и надежности;

предусматривать возможность создания производных машин с максимальным использованием конструктивных элементов базовой машины;

придавать конструкциям высокую жесткость целесообразными, не требующими увеличения массы способами (применение пустотелых и оболочковых конструкций; блокирование деформаций поперечными и диагональными связями; рациональное расположение опор и ребер жесткости);

устранять возможность поломок и аварий в результате неумелого или небрежного обращения с машиной; вводить блокировки, предупреждающие возможность неправильного манипулирования органами управления; максимально автоматизировать управление машиной;

уменьшать стоимость изготовления машин путем придания конструкциям технологичности, унификации, стандартизации, уменьшения металлоемкости, сокращения числа типоразмеров машин;

осуществлять максимальную унификацию элементов конструкции с целью удешевления машины, сокращения сроков ее изготовления, доводки, а также с целью облегчения эксплуатации и ремонта;

исключать возможность неправильной сборки деталей и узлов, нуждающихся в точной координации одного относительно другого; вводить блокировки, допускающие сборку только в нужном положении;

обеспечивать конструктивный задел, подготовляя выпуск новых машин с более высокими показателями на смену устаревающим;

Билет 4. Вопрос 2.

Качество продукции. Традиционные пути повышения качества.

Качество продукции – это совокупность свойств продукции, обусловливающих ее пригодность в соответствии с назначением удовлетворять определенные потребности.

Свойства продукции могут быть охарактеризованы количественно и качественно. Качественные характеристики - это, например, соответствие изделия современному направлению моды, дизайну, цвету, и т.д.

По характеризуемым свойствам применяют следующие группы показателей:

Показатели назначения

Показатели экономного использования сырья, материалов, топлива и энергии

Показатели надежности (безотказности, долговечности, ремонтопригодности, сохраняемости)

Эргономические показатели

Эстетические показатели

Показатели технологичности

Показатели транспортабельности

Показатели стандартизации и унификации

Патентно-правовые показатели

Экологические показатели

Показатели безопасности

Экономические показатели

Факторы влияющие на качество: качество документации, оборудования, инструмента, сырья, материалов, полуфабрикатов, комплектующих изделий, квалификация изготовителейB понятие качество входят не только функциональные потребительские свойства, такие, как мощность машин, их быстродействие, производительность, материало- и энергоемкость, степень автоматизации и т.д., но и различные технологические свойства, а также характеристики таких эксплуатационных свойств, как надежность, включающая в себя безотказность, долговечность, ремонтопригодность, сохраняемость и т.п. уровень стандартизации и унификации деталей и узлов, экологичность, безопасность эксплуатации и другие свойства.проблема повышения качества продукции многообразна и решается в нескольких направлениях. Первое из них предусматривает внедрение новых технологических процессов, улучшение технологического режима, подготовки и подбора сырья, автоматизацию производства и совершенствование контроля. Эти задачи связаны с техническим прогрессом на предприятии и решаются при проектировании предприятия, оценке его организационно-технического уровня и разработке планов технического развития и организации производства.Проблема повышения качества продукции и эффективности производства решается путем автоматизации технологических процессов, и здесь успех дела во многом определяется достоверностью и своевременностью получения измерительной информации о ходе технологического процесса. Качество многих технологических процессов зависит от состояния электроустановок, обслуживающих эти процессы. Каждая электроустановка должна удовлетворять определенным техническим требованиям. Проверка выполнения указанных требований производится посредством электроизмерительных приборов. Эта проверка осуществляется на всех стадиях создания, монтажа и последующей эксплуатации электроустановки.

БИЛЕТ №5

Вопрос 1 Удельная масса и удельная металлоемкость

Масса имеет наибольшее значение в транспортном машиностроении, особенно в авиации, где каждый лишний килограмм уменьшает полезную грузоподъемность скорость и дальность действия. В общем машиностроении уменьшение массы машин означает снижение расхода металла и стоимости изготовления.

Наибольшие возможности экономии металла заложены в снижении массы изделий массового выпуска. Это не освобождает от необходимости добиваться снижения массы машин единичного и малого выпуска, поскольку суммарный их выпуск составляет значительную долю всей машиностроительной продукции.

Следует оговориться, что уменьшение массы конструкции не является безусловной самоцелью. Расходы на материал составляют в общем небольшую часть стоимости машин и очень мало влияют на экономический эффект за все время эксплуатации машины, который зависит главным образом от надежности машины. Если уменьшение массы сопряжено с опасностью уменьшения надежности машины, то целесообразно особенно в общем машиностроении сдержать тенденцию к снижению массы. Лучше иметь несколько более тяжелую машину, но надежную.

Сравнительные качества машин одинакового назначения оценивают показателем удельной массы. Удельная масса равна отношению массы машины к её основному параметру. Для машин-генераторов основной показатель — удельная масса

где N — мощность агрегата.

Этот показатель учитывает степень конструктивного совершенства машины, а также степень применения легких сплавов и неметаллических материалов.

У двигателей внутреннего сгорания удельная масса имеет следующую величину для стационарных 10 — 20, судовых 4-10, автомобильных 2,5 — 9,5, авиационных 0,7—1,0 кг/кВт В транспортном машиностроении для характеристики качества конструкции применяют отношение массы конструкции к полезному грузу. Этот показатель для судового транспорта равен 20 — 30 железнодорожного 10 — 20, автотранспорта 3 — 5 и для самолетов 1,2-2,5.

Качество конструкции металлорежущих станков оценивают отношением массы станка к номинальной мощности приводного двигателя (показатель невыразительный, потому что он не учитывает степень использования номинальной мощности, а также производительность станка).

Совершенство конструкции редукторов характеризуют отношением их массы к передаваемому крутящему моменту или к произведению передаваемой мощности на передаточное число (степень редукции).

От понятия «масса» следует отличать понятие металлоемкости. Они не равнозначны.

Пусть две машины одинаковых размеров и с одинаковыми параметрами изготовлены одна преимущественно из стали и чугуна, а другая — из легких сплавов (алюминиевых). Очевидно масса второй машины меньше массы первой приблизительно во столько раз, во сколько раз плотность тяжелых материалов больше плотности легких (в данном случае приблизительно в 2 раза) Металлоемкость, рассматриваемая как количество вложенного в машину металла, у них одинаковая.

Металлоемкость лучше всего выражать объемом металлических деталей, составляющих машину. Удельная металлоемкость это отношение объема металлических деталей к основному параметру машины. (Удельная материалоемкость это отношение объема деталей из данного материала к основному параметру машины.) Значение этого показателя далеко выходит за пределы оценки экономии металлов, осуществленной в машине. Самое важное, что он характеризует и притом гораздо вернее, чем удельная масса, качество конструкции, т. е. рациональность ее схемы и совершенство форм деталей, независимо от плотности использованных материалов.

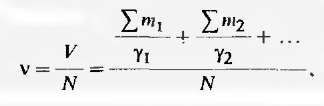

Так как машины обычно изготовляют из металлов с различной плотностью, то в общем случае показатель удельной металлоемкости имеет вид

где Σm1, Σm2 суммарные массы деталей, изготовленных соответственно из материалов плотностью γ1, γ2, N — основной параметр машины. Обратную величину N/V можно назвать коэффициентом использования объема.

Уменьшения массы с параллельным снижением металлоемкости добиваются:

- приданием деталям рациональных сечений и форм;

- целесообразным использованием прочности материалов;

- применением прочных материалов;

- рациональных конструктивных схем;

- устранением излишних запасов прочности;

- заменой металлов неметаллическими материалами.

БИЛЕТ №5