- •31 Штамповка на горизонтально ковочных машинах

- •33 Винтовые фрикционные прессы

- •34 Штампы гидравлических прессов

- •35 5.2. Вальцовка на ковочных вальцах

- •5.3. Радиально-обжимные машины

- •5.4. Раскатные машины

- •38 5.1. Накатка зубьев шестерен

- •39 4.3. Высокоскоростные молоты

- •40 3.3. Горячештамповочные автоматы

- •Технические характеристики автоматов для горячей штамповки

5.4. Раскатные машины

Раскаткой изготовляются бандажи, подшипниковые кольца крупных диаметров и другие полые поковки подобного типа. Для горячей раскатки применяются кольцевые заготовки, предварительно изготовленные на другом оборудовании (ГКМ, молотах, прессах и др.).

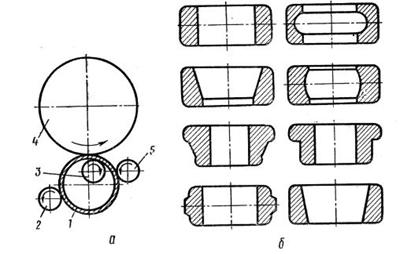

Схема процесса раскатки кольцевой заготовки показана на рис. 28, а. Заготовка 1 с меньшим диаметром и большей толщиной стенки, чем у поковки, надевается (в нагретом состоянии) на валок 3. После подведения к заготовке вращающегося нажимного валка 4 начинается процесс раскатки – увеличение диаметра кольца за счет уменьшения толщины стенки. Направляющий ролик 5 ограничивает отклонение заготовки вправо в процессе раскатки. При достижении требуемого диаметра кольцо соприкасается с контрольным валком 2, который также начинает вращаться. Отводом нажимного валка 4 в исходное положение раскатка завершается, кольцо снимается, и цикл процесса повторяется раскаткой очередного кольца. Типовые поковки, получаемые раскаткой, показаны на рис. 28,б.

Размеры заготовки определяются с учетом коэффициента раскатки:

![]()

где

![]() и

и

![]() –

наружный и внутренний диаметры кольца

до раскатки;

–

наружный и внутренний диаметры кольца

до раскатки;

![]() и

и

![]() –

то же, после раскатки.

–

то же, после раскатки.

Рис. 28. Схема раскатки (а) и полученные кольца (б): 1 – заготовка, 2 – контрольный валок,

3 – валок, 4 – нажимной валок, 5 – направляющий ролик

Значения

коэффициента

![]() для

различных колец приведены

ниже.

для

различных колец приведены

ниже.

Кольца диаметром до 100 мм . . . . . . . . . . . = 1,25 – 1,3

Кольца диаметром свыше 100 мм . . . . . . . . . = 1,34 – 1, 5

Кольца с конической внутренней поверхностью . = 1,20 – 1,25

Кольца с внутренней сферической поверхностью . = 1,25 – 1,30

Внутренний

диаметр заготовки

![]()

Наружный диаметр заготовки рассчитывается из условия постоянства объема:

,

,

где

![]() –

угар, % массы заготовки.

–

угар, % массы заготовки.

38 5.1. Накатка зубьев шестерен

Накатка зубьев шестерен малого модуля (1,5 мм) диаметром менее 100 мм впервые была осуществлена на Конотопском заводе «Красный металлист» (Украина).

Преимущества этого процесса заключаются в увеличении производительности (в 5 – 10 раз), повышении долговечности зубьев за счет благоприятного расположения волокна и снижения расхода металла.

Процесс образования зубьев при горячей накатке основан на принципе обкатки.

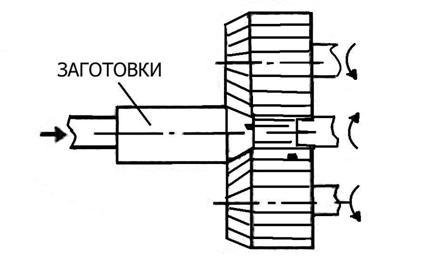

Для мелкомодульных колес применяют способ с осевой подачей заготовки (рис. 24). Зубчатые колеса-валки устанавливают на определенное межцентровое расстояние, а заготовки, нанизанные на стержень в виде стопки и зажатые гидравлическим устройством, располагают между ними. Заготовки перед прокаткой надрезают в кольцевом индукторе. Заборкой конической частью валков осуществляется в основном деформация и образование зубьев, а цилиндрической – калибровка их.

Рис. 24. Осевая подачи заготовки

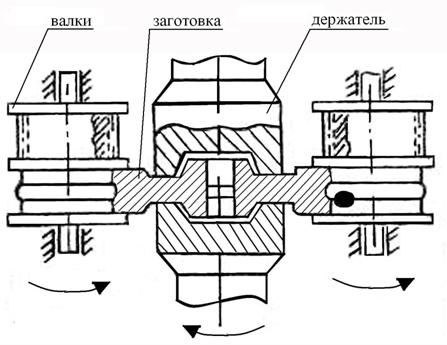

Колеса с модулем 5 мм и выше получают при радиальной подаче двух пар валков, из которых одна пара зубчатые, а вторая – гладкие (рис. 25). Зубчатый и гладкий валок насажены на общий вал так, что зубчатый валок находится выше гладкого. Нагретую в индукторе до 1200° C и зажатую гидравлическим устройством заготовку между гладких валков, которые сближают и производят обкатку обода, придав ему точные размеры по диаметру и ширине, при этом на наружной стороне обода прокатывают желобок, который способствует лучшему заполнению вершин зубьев по торцам при накатке. Между зубчатых валков накатывают зубья с припуском на механическую обработку (0,5 – 1,5мм).

Для повышения точности зубьев процесс был разделен на две стадии: горячую пластическую деформацию и холодное обжатие припуска на рабочий профиль зубьев (0,5мм).

На Харьковском тракторном заводе (ХТЗ) были спроектированы и изготовлены станы для горячей накатки и холодной калибровки. Технические

характеристики стана XTЗ-296 для горячей прокатки: диаметр прокатываемых

Рис. 25. Радиальная подача заготовки.

шестерен 200 – 500 мм; модуль до 7 мм; ширина прокатываемой шестерни до 70мм; число оборотов шпинделя 18 – 150 об/мин.

На ХТЗ освоена прокатка шестерне коробки передач с m=7, D=210 мм, В=38 мм, z=28 из стали 20ХНЗА.

На стане ЦБКМ-18, который предназначен для горячей накатки зубчатых колес с модулем до 10 мм и диаметром до 600 мм. Технология изготовления вышеприведенной шестерни с припуском по профилю 1 мм под чистовое фрезерование.

1. Штамповка заготовки,

2. Отжиг и травление заготовки.

3. Подрезание торца ступени и зенкование отверстия.

4. Предварительное протягивание отверстия и шлицев.

5. Предварительная токарная обработка.

6. Окончательная токарная обработка.

7. Горячая прокатка зубьев.

8. Отжиг и травление шестерен.

9. Калибровка отверстия и шлицов.

10. Подрезание торцов обода и наружного диаметра.

12. Чистовое фрезерование зубьев.

13. Закругление зубьев.

14. Цементация и закалка.

15. Шлифование отверстия.

Диаметр заготовки под накатку больше диаметра начальной окружности шестерни на величину 0,3 – 0,5 подбирается опытным путем.

Режим прокатки:

- температура начала прокатки 1150 – 1200°С конца – 800 – 850°С,

- усилие на валок 10 – 12 т,

- скорость вращения 8 об/мин,

- радиальная подача со скоростью 0,2 мм/с,

- подогрев и обжиг на 0,5 при радиальной подаче 0,2 мм/с с реверсированием прокатки.

Валик изнашивается после прокатки 1500 – 2000 шт.