47 Анодно-механическая резка

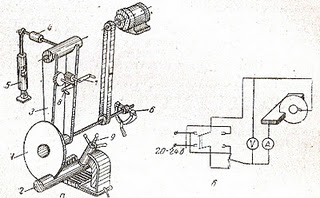

Кроме указанных ранее способов резки металлов, применяется еще процесс резки — анодно-механический. Сущность его заключается в следующем. Если в раствор токопроводящей жидкости (называемой электролитом), например, в воду с раствором соляной кислоты или солей никеля, опустить два куска металла и к концам этих кусков подключить полюсы динамомашины, то ток пойдет через жидкость от отрицательного полюса к положительному. Кусок металла, подключенный к положительному полюсу, называется катодом, а к отрицательному полюсу— анодом. При определенном электрическом режиме, т. е. при определенных силе и плотности тока и напряжений, мельчайшие частицы анода начнут отрываться и уноситься током на катод. Если катодом будет медная пластинка, а анодом кусок чистого никеля, то частички никеля будут переноситься на медь и произойдет то, что мы называем никелированием. Этот принцип частично использован при анодно-механической резке. Электролит для этого процесса выбирается такой, который вызвал бы быстрое окисление обрабатываемого' материала. Окисленный слой называется защитной пленкой и представляет собой довольно мягкий слой. Каждому приходилось счищать ржавчину со стальных деталей и убедиться в ее легком удалении с металла. Под влиянием электрического тока процесс окисления происходит мгновенно. К прутку, полосе или детали, которые надо разрезать, подключается анод. Если тонким металлическим диском из кровельного /келеза, вращающимся со скоростью 15—20 м/сек, коснуться окисленного слоя, то последний легко отделится от изделия. Но так как процесс происходит в струе электролита, на очищенном от пленки месте появляется следующая пленка, и т. д. Так как диск является катодом, то частички окисленной пленки, кроме того, сами стремятся оторваться от изделия и. перенестись на катод. Осуществляя подачу диска поперек изделия, производят резание, причем резка идет довольно быстро. Особенностью способа анодно-механической резки является независимость материала инструмента от твердости разрезаемого материала. При обычном резании инструмент (резец, фреза, пила, ножовка) должен быть тверже разрезаемого металла, а закаленные детали этими инструментами вообще нельзя разрезать. При анодно-механической резке инструмент (диск) делается из тонкой листовой меди или из обычного кровельного железа и резать можно металл любой твердости,- в сыром и закаленном состоянии; также можно разрезать пластины твердых сплавов. Имеющиеся в настоящее время станки анодно-механической резки разрезают стальные заготовки сечением 150X150 мм. Разрабатываются конструкции станков для разрезки стальных заготовок сечением 200X200 мм. При разрезке дорогих марок сталей к сплавов получается экономия также на том, что рез получается узким, всего 1,4 мм, в то время как при разрезке другими способами ширина реза в 2—4 раза больше. Станок для анодно-механической резки сравнительно несложен. Кинематическая схема станка АМО-31 представлена на рисунке а; электрическая схема его — на рисунке б.

Станок для анодно-механической резки: 1-режущий диск, 2-разрезаемая заготовка, 3-маятник, 4-груз, 5-демпфер, 6-щетки, 7-рукоятка для медленной подачи, 8-рукоятка для быстрой подачи, 9-зажимной винт. Особо широкое применение станки для анодно-механической резки найдут в инструментальных цехах, где преимущественно приходится иметь дело с твердыми марками сталей и твердыми сплавами.

48 Металл для ручной и машинной ковки поступает в кузнечный цех в виде слитков или прокатанных профилей длиной до 6 м. Разделка слитков, как правило, является одной из ковочных операций, однако слитки из высоколегированных сталей перед ковкой разделывают на различных пилах или анодно-механических установках. Разделку прокатанного металла на заготовки обычно осуществляют в заготовительном отделении кузнечно-штамповочного цеха.

В единичном производстве при ручной ковке для повышения производительности труда используют отрезанные на пилах (или другими способами) от длинных штанг заготовки длиной 500 . . . 800 мм. Их легко переносить, нагревать и разрубать в процессе ковки. При изготовлении на участке ручной или машинной ковки партии одинаковых поковок целесообразно исходные прутки предварительно разделать на мелкие штучные или кратные заготовки, используя специальное оборудование .

Способ разделки исходных прутков выбирают, исходя из марки сплава, серийности производства, требований, предъявляемых к качеству торцов отрезаемых заготовок, и точности их размеров. В кузнечном производстве применяются следующие способы разделки металла на мерные заготовки: отрезка на пресс-ножницах; отрезка в штампах на прессах; ломка на хладноломах; резка на механических пилах; резка на токарно-отрезных станках; резка абразивными кругами; резка фрикционными пилами; резка электромеханической пилой; анодно-механическая резка; электроискровая резка; кислородная резка; плазменно-дуговая резка; отрубка и др.