СОДЕРЖАНИЕ

стр.

ВВЕДЕНИЕ…………………………...………………………………………….3

ОПРЕДЕЛЕНИЕ РАСХОДА ГАЗА…………………………………….…….5

ВЫБОР СИСТЕМЫ ГАЗОСНАБЖЕНИЯ……………………………………7

ВЫБОР ГАЗОВОЙ АРМАТУРЫ………………………………………….....10

3.1. Выбор регулятора давления газа РДГ………………………………………….10

3.2. Выбор газовой задвижки………………………………………………………..13

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ………………………...16

РАСЧЕТ НАДЕЖНОСТИ РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ГАЗОСНАБЖЕНИЯ……………………………………………………...24

СПИСОК ЛИТЕРАТУРЫ…………………………………………………………….28

ВВЕДЕНИЕ

В последние годы происходит развитие газовой промышленности, расширение научно-исследовательских и опытно-конструкторских работ, организация производства нового газового оборудования, разработка более прогрессивных методов сжигания газа и передача теплоты, широкое внедрение средств автоматики регулирования и безопасности.

Использование природного газа позволяет улучшить санитарно-гигиенические условия труда и свести к минимуму загрязнение воздушной среды вредными выбросами, способствует интенсификации работы котлов, промышленных печей, сушильных установок и автоматизации производственных процессов, оказывает существенное влияние на ускорение научно-технического прогресса. Эффективность газоснабжения во многом определяется правильностью выбора методов сжигания, совершенством газоиспользующего оборудования и приборов, своевременностью и качеством проведения пуско-наладочных работ, квалификацией обслуживающего персонала, действительностью системы контроля за использованием газа.

Одной из первоочередных задач становится рациональное и экономное потребление газа, снижение его удельного расхода, внедрение технологических процессов, при которых наиболее полно реализуются положительные свойства газа. Применение газового топлива позволяет избежать потерь теплоты с механическим и химическим недожогом. Резкое уменьшение потерь теплоты с уходящими продуктами горения достигается благодаря сжиганию газа при коэффициенте расхода воздуха, близким к 1,0.

При работе агрегатов на газовом топливе появляется реальная возможность глубокого ступенчатого использования практически чистых продуктов горения.

Замена твердого и жидкого топлива газовым позволяет внедрять более эффективные методы передачи теплоты от факела и продуктов горения к изделиям, создавать новые экономичные и высокопроизводительные тепловые агрегаты, имеющие меньшие габариты и стоимость, высокий к.п.д., повышать качество выпускаемой продукции. Безопасность, надежность и экономичность газового хозяйства зависят главным образом от степени подготовки обслуживающего персонала, понимания им особенностей горючих газов как топлива, больших возможностей, которое оно приносит с собой и тех неприятностей, которые могут возникнуть при небрежном его использовании.

Большое значение при использовании газового топлива имеют вопросы проектирования систем газоснабжения промышленных предприятий, обеспечивающих подачу газа к технологическому оборудованию с минимальными потерями и высокой степенью надежности.

1. Определение расхода газа

Все элементы систем газоснабжения рассчитываются на максимальные часовые расходы газа, так называемые расчетные расходы. При наличии разных потребителей система распределения газа рассчитывается на совмещенный расчетный расход, определяемый по суточному графику потребления газа всеми потребителями.

Расчетные расходы газа потребителями определяют несколькими способами:

на основании данных проектов газоснабжения;

по номинальным расходам газа газовыми приборами или по теплопроизводительности установок;

по нормам годового расхода газа потребителями;

по укрупненным показателям.

Часовой расход газа различными промышленными установками также может быть определен по фактическим данным топливопотребления, но чаще его определяют по удельным расходам условного топлива, т.е. по расходу условного топлива на единицу продукции.

,

,

Где G-количество нагреваемого материала, кг/ч,b-удельный расход условного топлива,

7000-

теплота сгорания условного топлива,

=22260

ккал/нм3-низшая

теплота сгорания пропана.

=22260

ккал/нм3-низшая

теплота сгорания пропана.

Если известен расход какого-либо топлива при переводе на газ, расход газа определяют по формуле:

,

,

где

G-расход

применяемого потребителем топлива,

-рабочая

теплота сгорания применяемого топлива,

-рабочая

теплота сгорания применяемого топлива,

,

,

-КПД

установки при работе на заменяемом

топливе и на газе.

-КПД

установки при работе на заменяемом

топливе и на газе.

Расход газа для агрегата 1.

нм3/ч.

нм3/ч.

Расход газа для агрегата 2.

нм3/ч.

нм3/ч.

Расход газа для агрегата 3.

нм3/ч.

нм3/ч.

Расход газа для агрегата 4.

нм3/ч.

нм3/ч.

Для приведения объемного расхода газа к параметрам газопровода воспользуемся следующим уравнением:

Приведем объемный расход газа к параметрам газопровода.

На первом участке на давление 0,5 МПа.

На втором участке на давление 0,5 МПа.

На третьем участке на давление 0,1 МПа.

На четвертом участке на давление 0,1 Мпа.

2. Выбор системы газоснабжения

Для газоснабжения ГТЭС принимаем одноступенчатую схему.

Для газоснабжения цехов промышленных предприятий проектируют тупиковую разветвленную сеть с одним вводом. Только для крупных предприятий, не допускающих перерыва в газоснабжении, ГРЭС и ТЭЦ применяют кольцевые схемы сетей с одним или несколькими вводами.

При решении вопроса о выборе схемы следует учитывать:

давление газа в городских распределительных газопроводах в месте присоединения предприятия;

необходимое давление газа перед газовыми горелками в отдельных цехах, территориальное расположение цехов, потребляющих газ;

расход газа цехами и режим ею потребления, удобство обслуживания и экономическую эффективность.

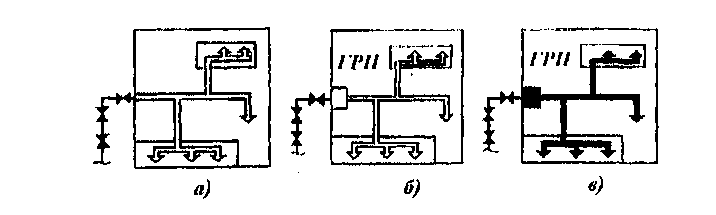

В зависимости от конкретных условий проектирования промышленных систем газоснабжения используют одноступенчатые и двухступенчатые системы газоснабжения. Схемы одноступенчатого газоснабжения представлены на рис. 2.1.

Рисунок 2.1 – Схемы одноступенчатого газоснабжения промышленных предприятий.

На рисунке 2.1, а представлена схема одноступенчатого газоснабжения при непосредственном присоединении предприятий к городским распределительным сетям низкого давления, на рисунке 2.1, б - при присоединении промышленных объектов к городским сетям через центральный ГРП и с низким давлением в промышленных газопроводах, а на рисунке 2.1, в - при присоединении промышленных объектов к городским сетям через центральный ГРП и со средним давлением в промышленных газопроводах.

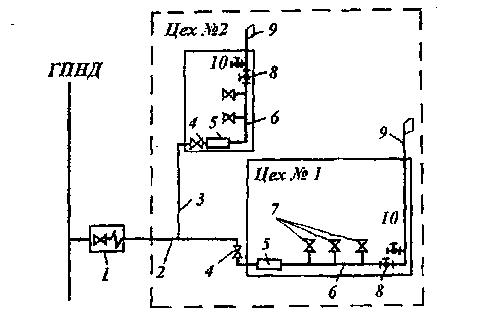

Принципиальная схема одноступенчатой промышленной системы газоснабжения в случае непосредственного присоединения к городским сетям низкого давления показана на рисунке 2.2. Данную схему проектируют для небольших коммунальных и промышленных предприятий. Это объясняется, во-первых, малой пропускной способностью сетей низкого давления, а во-вторых, тем, что переменный режим потребления газа предприятием будет отрицательно сказываться на режиме давлений у газовых приборов жилых зданий, присоединенных к той же сети низкого давления.

Рисунок 2.2 - Принципиальная схема одноступенчатой промышленной системы газоснабжения

Принципиальная схема одноступенчатой системы газоснабжения промышленного предприятия включает отключающее устройство с компенсатором 1 на вводе в промышленное предприятие, межцеховой газопровод 2, ответвление к цеху 3, отключающее устройство на вводе в цех 4, пункт измерения расхода газа 5, внутрицеховые газопроводы 6, главные отключающие устройства перед агрегатами 7, краны 8 на продувочных газопроводах 9, штуцера 10 с краном и пробкой для взятия пробы.

Из городской распределительной сети низкого давления газ через задвижку 1 поступает в межцеховой газопровод 2. У небольших предприятий протяженность межцеховых газопроводов обычно невелика, поэтому на ответвлениях от основного газопровода к цехам отключающие устройства можно не устанавливать. Для продувки межцеховых газопроводов в конце ответвлений предусматривают продувочные свечи. На цеховых вводах устанавливают отключающие устройства. Место установки должно быть доступно для обслуживания, осмотра и ремонта арматуры и обеспечивать возможность быстрого отключения цехового газопровода. При расположении задвижек или кранов на высоте более 2 м. устраивают площадки из несгораемых материалов с ограждениями и лестницами или предусматривают дистанционный привод.

Расход газа предприятием измеряют в центральном пункте для учета потребления газа в цехах и зданиях. При необходимости учета расхода газа отдельными цехами или агрегатами следует предусматривать дополнительную установку газовых счетчиков или расходомеров. Для небольших предприятий, состоящих из двух цехов, и при условии незначительного потребления газа одним из них допускается учитывать расход газа по цехам без общезаводского учета.

Внутрицеховые газопроводы тупиковые. На ответвлениях установлены главные отключающие устройства. К последним участкам цеховых газопроводов присоединяют продувочные линии 9 с отключающими кранами 8, а также штуцера с кранами и пробками для отбора пробы газа. В продувочные линии 9 включены продувочные трубопроводы, присоединенные к газопроводам агрегатов перед последним по ходу газа отключающим устройством, перед горелками.