- •1. Общая характеристика процессов измельчения,основные вопросы теории процесса.Методы т оборудование Основные виды измельчения

- •Режущие устройства для измельчения полимеров

- •Струйные мельницы

- •4. Сущность метода экструзии. Общее устройство и работа червячных машин

- •5 Функциональные зоны канала червяка. Движение материала в зоне загрузки, плавления, дозирования.

- •Двухчервячные экструдеры: особенности конструкции и работы.

- •9. Конструкция основных узлов машин для пневмовакуумного формования

- •11 Механизм пластикации и впрыска литьевой машины. Техника безопасности

- •13. Классификация профильных изделий и области их применения.

- •15. Исходные данные для проектирования. Расчет производственных мощностей.

- •17 Генеральный план заводов по переработке пластмасс

- •18. Общее устройство и работа литьевой машины. Механизм пластикации и впрыска

- •20. Декоорирование изделий из пластмасс: накладная и заформованная аппликация.

- •21 Декорирование методом теснения фольгой, декалькомания

- •2 Классификация оборудования, подготовительное, формующее (основное) и завершающее изготовление изделия

- •Оборудование для предварительной подготовки полиме-ров к переработке: сушка и нагрев.

- •Классификация методов сварки. Оборудование, применяемое при сварке газовым теплоносителем с присадочным прутком.

- •1) Сварка газовым теплоносителем:

- •Основные узлы и детали червячных машин – червяки, цилиндры.

- •Принцип действия валковых машин -каландры. Технологические операции, выполняемые на валковых машинах – каландрах

- •16. Разработка технологических схем производства различных видов изделий (литье под давлением).

- •14. Совместная работа функциональных зон экструдера.

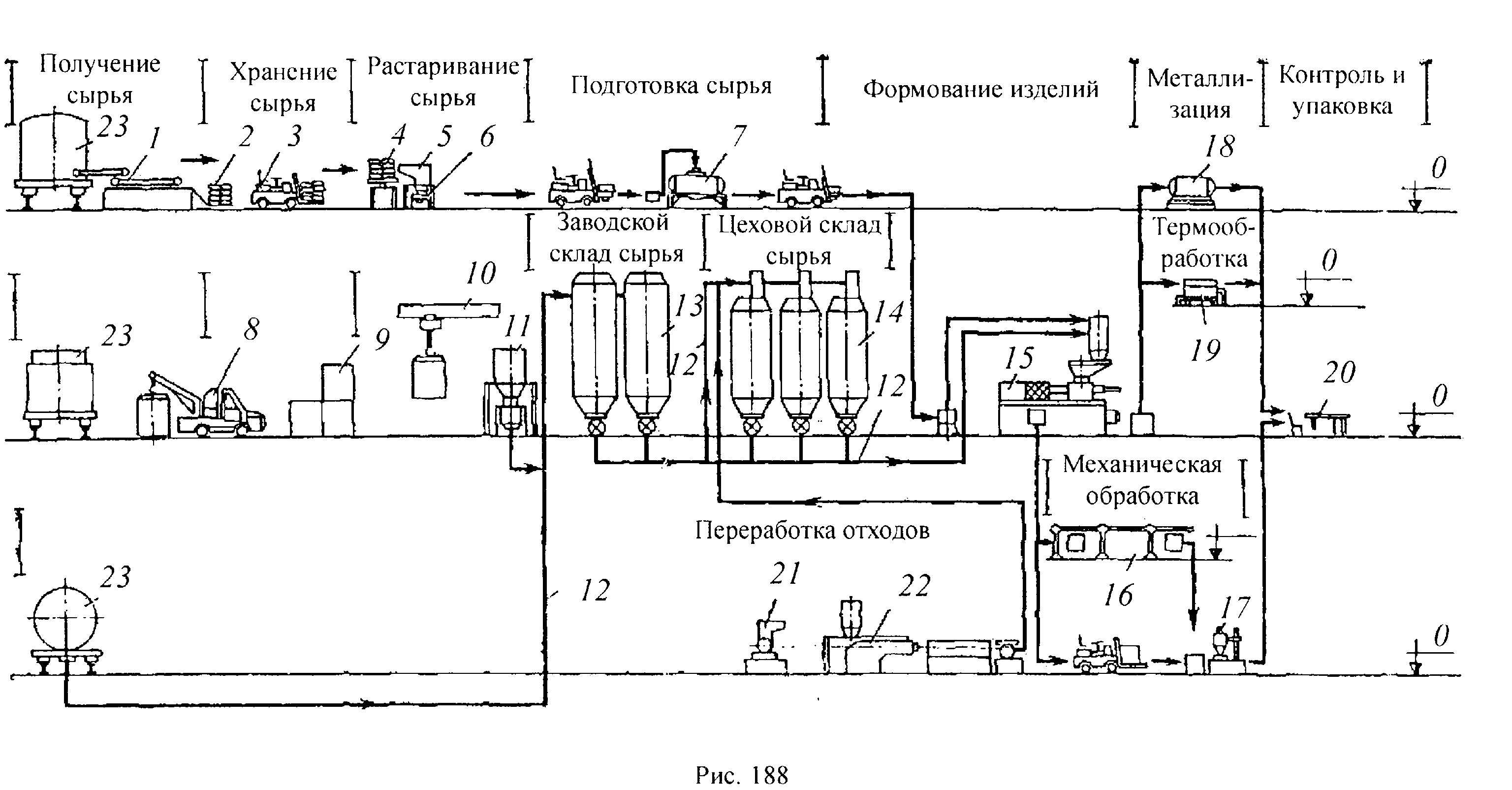

16. Разработка технологических схем производства различных видов изделий (литье под давлением).

Литье под давлением. Все технол-кие схемы производства изделий из термопластов методом литья под давлением включают в себя след. стадии:

1. Прием, транспортирование, растаривание и хранение сырья. Вход- ной контроль.2.Подготовка сырья. 3. Транспортирование сырья со склада или участка подготовки сырья в цех формования изделий (к литьевым машинам) 4. Формование изделий. 5. Конфекционирование изделия. 6. Контроль готовой продукции. 7. Упаковка и хранение готовой продукции. 8. Переработка отходов.

О тдельные

стадии и их выполнения м. изменяться

в зависимости от выбранной технол.схемы.В

настоящее время можно применять технол.

схемы производства литьевых изделий в

полуавтоматическом и автоматическом

режимах работы оборудования (рис.

188).

тдельные

стадии и их выполнения м. изменяться

в зависимости от выбранной технол.схемы.В

настоящее время можно применять технол.

схемы производства литьевых изделий в

полуавтоматическом и автоматическом

режимах работы оборудования (рис.

188).

Полученное сырье в мешках, мягких контейнерах или цистернах 23 поступает на поддон 2 и электрокарой 3 на растаривание (4 -подъемный стол, 5-установка для растаривания, б-технологическая емкость). Мягкие контейнеры 9 автокраном подают из склада кран-балкой 10 на растаривание //. Из железнодорожной цистерны 28 сырье пневмотранспортом 12 подается в емкости для хранения сырья 13, 14 (силоса). При необходимости сушки сырья оно поступает в вакуумную сушилку 7. Готовое сырье поступает к литьевой машине 15 для формования изделий. Отформованные изделия поступают на механическую обработку 16,17, а затем на декорирование или термообработку 18, V-) (при необходимости). После этого готовые изделия поступают на упаковку 20. Литниковые системы и некачественные изделия дробятся 21, гранулируются и поступают на переработку.

14. Совместная работа функциональных зон экструдера.

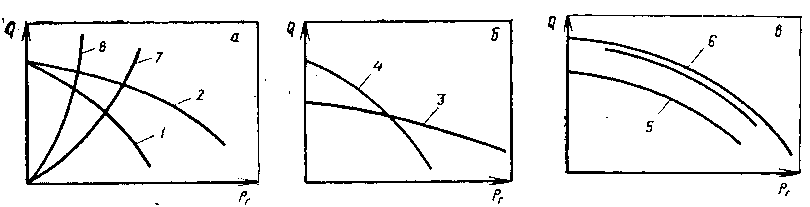

Напорно-расходовые (рабочие) характеристики всех рассмотренных зон одинаковы по виду (см. рис. 72). Чем больший напор Р создается зоной, тем меньше ее производительность Q. Напор Р определяется зависимостью

где

РВ

–

давление на выходе из зоны,

РВХ

– давление на входе в зону.

где

РВ

–

давление на выходе из зоны,

РВХ

– давление на входе в зону.

Под

транспортирующей

способностью

каждой

зоны Q0

будем понимать производительность ее

при перепаде давления вдоль зоны

Р,

равном нулю. Такая производительность,

в частности, имеет место, если на выходе

из канала зоны нет препятствий свободному

движению материала, а давление на входе

в зону равно нулю.

Под

транспортирующей

способностью

каждой

зоны Q0

будем понимать производительность ее

при перепаде давления вдоль зоны

Р,

равном нулю. Такая производительность,

в частности, имеет место, если на выходе

из канала зоны нет препятствий свободному

движению материала, а давление на входе

в зону равно нулю.

Материал должен переходить из зоны в зону сплошным потоком без образования разрывов и пустот. Это соблюдается, если производительность одной зоны больше чем последующей.

Если это не соблюдается, то, например, зона дозирования будет стремиться отобрать из предыдущей зоны (зоны пластикации) такое количество материала, которое та не в состоянии поставить. Вследствие этого будут периодически возникать разрывы потока в месте стыковки зон, производительность зоны дозирования станет пульсирующей. Если же условие соблюдено, то зона пластикации способна подавать даже несколько большее количество материала, чем фактически принимает от нее зона дозирования, поэтому, как видно из напорно-расходовой характеристики, зоной пластикации развивается напор Р, давление в месте стыковки зон больше нуля и разрывы потока исключены.

Напор Р, создаваемый зоной питания, должен быть достаточным для уплотнения материала и отжима из него воздуха. Для большинства материалов давление на выходе из зоны питания, равное 3–5 МПа, достаточно для их уплотнения.

Рабочая характеристика помимо свойств материала существенно зависит от длины и глубины канала. Чем больше длина канала, тем больше движущая сила по сравнению с силой сопротивления движению от давления в головке и тем, следовательно, большие давления может создать червяк при той же производительности см. рис. 73, а (1 – короткий червяк, 2 – длинный червяк). Чем меньше глубина канала (т. е. площадь поперечного сечения его), тем меньше производительность при незначительных давлениях рг.

Однако с ростом рг сила сопротивления движению, равная произведению площади сечения канала на рг, в мелких каналах возрастает менее интенсивно, чем в глубоких. По этой причине жесткость рабочей характеристики мелких червяков больше, чем глубоких, т. е. производительность Q снижается с ростом рг менее интенсивно, как видно из рис. 73, б (3 – с мелким каналом; 4 – червяк с глубоким каналом). При возрастании частоты вращения червяка рабочая характеристика экструдера смещается в сторону больших производительностей рис. 73, в.

Н а

рис.

73, в

область

оптимальных режимов работы экструдера

показана на рабочей характеристике

сдвоенной линией.

При малых давлениях на выходе из канала

червяка (участок рабочей характеристики

слева от оптимальной области) материал

уплотняется недостаточно, и в выходящем

из экструдера расплаве могут появляться

воздушные включения. При больших

давлениях (участок справа от оптимальной

области) рабочая характеристика

становится нежесткой: даже незначительные

случайные колебания давления вызывают

существенные колебания производительности,

что снижает стабильность размеров

поперечного сечения экструдируемого

изделия. Производительность на этом

участке намного меньше возможной для

данной машины. Наконец, из-за уменьшения

производительности время пребывания

материала в канале возрастает, что

может приводить к его перегреву.

Минимальные значения производительности

в пределах оптимальной области составляют

чаще всего 0,4–0,6 от транспортирующей

способности.

а

рис.

73, в

область

оптимальных режимов работы экструдера

показана на рабочей характеристике

сдвоенной линией.

При малых давлениях на выходе из канала

червяка (участок рабочей характеристики

слева от оптимальной области) материал

уплотняется недостаточно, и в выходящем

из экструдера расплаве могут появляться

воздушные включения. При больших

давлениях (участок справа от оптимальной

области) рабочая характеристика

становится нежесткой: даже незначительные

случайные колебания давления вызывают

существенные колебания производительности,

что снижает стабильность размеров

поперечного сечения экструдируемого

изделия. Производительность на этом

участке намного меньше возможной для

данной машины. Наконец, из-за уменьшения

производительности время пребывания

материала в канале возрастает, что

может приводить к его перегреву.

Минимальные значения производительности

в пределах оптимальной области составляют

чаще всего 0,4–0,6 от транспортирующей

способности.