- •1. Введение в технологию прессования.

- •2. Развитие методов прессования

- •2.1. Методы прессования, отличающиеся конструкцией пресса и настройкой инструмента

- •2.1.1.Прямое прессование прутков, профилей и труб

- •2.1.2.Обратное прессование прутков и профилей

- •2.1.3. Совмещенное прессование труб

- •2.1.4. Поперечно-боковое прессование

- •2.1.5. Прессование труб и пустотелых профилей через комбинированную матрицу - прессование со сваркой

- •2.1.6. Прямое прессование профилей переменного сечения

- •2.1.7. Обратное прессование профилей переменного сечения

- •2.1.8. Прямое прессование профилей периодического сечения

- •2.1.9. Прямое прессование труб переменного и периодического сечений

- •(Пересканировать и убрать надпись)

- •2.2.2. Методы прессования.

- •3. Сравнение процесса прессования с другими методами обработки металлов давлением

- •4. Сортамент и качество прессованных изделий

- •5. Требования к качеству

- •6. Качество поверхности.

- •7. Внутренние и подповерхностные дефекты.

- •8. Уровень механических свойств пресс - изделий.

- •9. Типовая технологическая схема производства прессованных полуфабрикатов

- •Технология волочения металлов

- •1. Общие вопросы технологии волочения

- •2. Классификация волочильных машин

- •2.1. Виды волочения и волочильные машины

- •Волочение биметаллической проволоки и проволоки с металлопокрытиями

- •3. Классификация проволоки и калиброванного металла

- •4. Технологические схемы производства проволоки и калиброванной стали

- •4.2. Смазка при волочении.

- •4.2.1. Назначение смазки и требования к ней.

- •4.2.2. Составы смазок для волочения.

- •6.3.Покрытия, отделка, упаковка проволоки и прутков

- •7. Волочение труб

- •Волочение на деформируемой оправке (сердечнике), рис .2 е.

2. Классификация волочильных машин

Операция волочения производится на волочильных станах, состоящих из двух основных элементов: рабочего инструмента (волоки); тянущего устройства, сообщающего обрабатываемому металлу движение через волоку.

Волочильные машины классифицирую: по принципу волочения; расположению тянущих шайб и барабанов; числу волок; системы управления; числу одновременно протягиваемых проволок, рис. 4.

Вращение от двигателя к тянущему устройству передаётся через редуктор. При волочильном стане имеется ряд вспомогательных устройств для механизации и автоматизации производства.

В зависимости от принципа работы тянущего устройства волочильные станы подразделяются на: станы с прямолинейным движением обрабатываемого металла; станы с наматыванием обрабатываемого металла (барабанные).

Волочильные станы с прямолинейным движением обрабатываемого металла применяются для получения прутков и труб, барабанные - для волочения проволоки и металла других профилей, сматываемого на бунты.

Барабанные волочильные станы подразделяются на: однократные - с одним ведущим (тянущим) барабаном, в которых волочение металла производится через одну волоку; многократные - с несколькими барабанами, в которых металл одновременно подвергается волочению через ряд последовательно установленных волок.

2.1. Виды волочения и волочильные машины

Волочильные машины разделяют по общим признакам на ряд групп:

1. диаметру протягиваемой проволоки;

2. кратности волочения переходов (однократные и многократные);

3. диаметру чистового (премного) барабана;

4. принципу работы (без скольжения, со скольжением)

5. кинематике вращения барабана (с индивидуальным приводом и с групповым приводом);

6.чистоте обработки: черновые (заготовительная) и чистовые (заключительная);

7. по наличию направляющих роликов (с направляющими роликами и без них);

8. типу тяговых барабанов (вертикальной осью; горизонтальной осью, цилиндрическими тяговыми шкивами);

9. положению волок в процессе волочения (неподвижно закрепленными волоками, перемещением волок, вращающимися волоками);

10. параллельности обработки (однониточное, многониточное);

11. по агрегатному состоянию смазки (сухое и на жидкой смазке);

12. температуре волочения (при обычной температуре, при повышенной температуре, с устройствами для горячего волочения и приспособлениями для волочения при температуре ниже нуля);

13. намоточному устройству (намоткой на барабан и на катушку);

14. автоматизации управления и механизации работ на стане (высоким, средним и низким уровнем автоматизации и механизации) и др.

На рис. 5 представлена наиболее распространенная схема волочильной машины (стана).

Рис. 5. Схема волочильного стана (вид сверху):

1- подающая катушка; 2- калибруемая проволока; 3- направляющие; 4- фильеры (волоки); 5 – трубки для подачи жидкой смазки; 6 – подающие ролики; 7 – приемная катушка

На рис. 6 представлены волочильные машины по принципу работы: одиночного волочения, одинарного барабана, со сдвоенным барабаном и со ступенчатым барабаном.

Однократным (одинарным) называется волочение, при котором проволока протягивается только через одну волоку, полностью наматывается на волочильный барабан и затем готовым мотком передается на следующий барабан, где протяжка повторяется, рис. 7.

Рис. 7. Принцип однократного волочения:1 - проволока; 2 - размоточная фигурка; 3 - волока; 4 - клещи; 5 - барабан; 6 - спица

Моток проволоки (1), подлежащих волочению, надевают на размоточное устройство (2), конец проволоки после острения протягивают через отверстие волоки(3) вытяжными клещами, которые связаны с вращающимся барабаном. После намотки нескольких витков проволоки останавливают барабан, снимают клещи, закрепляют конец проволоки за спицу барабана и включают рабочую скорость волочения. При накоплении определенного количестве проволоки барабан останавливается и получившийся моток снимают.

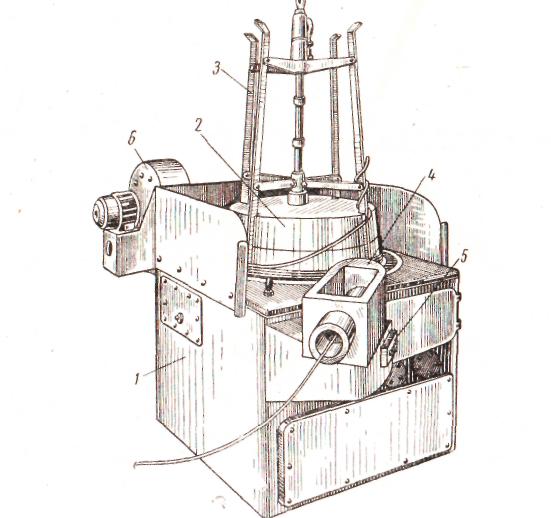

На рис. 8 показан общий вид однократной волочильной машины (стана).

Рис. 8. Машина однократного волочения: 1- станина; 2- барабан; 3 - съемник; 4 - мыльница с волокодержателем; 5- кнопки управления; 6 - вентилятор для охлаждения.

Витки протянутой на этой машине проволоки под действием собственной массы (веса) подают на специальное приемное устройство. Остановка машины необходима лишь при сменах волок и приемного устройства. Большим преимуществом такой машины является сравнительно быстрое охлаждение проволоки благодаря тому, что она не задерживается на барабане.

Одной из основных

частей однократной и много кратной

машин является барабан. Им передается

проволоке сила волочения, на нем

создается необходимый запас проволоки.

Важное значение имеет профиль барабана.

Он должен обеспечить бесперебойное (

без набеганий) перемещение протягиваемой

проволоки вверх по поверхности, если

барабан вертикальный, или по горизонтали,

если барабан расположен горизонтально.

кратной

машин является барабан. Им передается

проволоке сила волочения, на нем

создается необходимый запас проволоки.

Важное значение имеет профиль барабана.

Он должен обеспечить бесперебойное (

без набеганий) перемещение протягиваемой

проволоки вверх по поверхности, если

барабан вертикальный, или по горизонтали,

если барабан расположен горизонтально.

Рис. 9. Однократная волочильная машина с перевернутым барабаном:

1 - протягиваемая проволока; 2 - барабан; 3 - станина; 4 - мыльница и волокодержателем; 5 - приемное устройство (рабочее и запасное); 6 - привод; 7 - педали управления

Рабочая часть барабана, воспринимающая большие нагрузки, должна иметь высокую твердость. Для работы с запасом витков проволоки габариты барабанов увеличивают спицами. Иногда барабан выполняют для этого со сплошной конусной частью. Рабочую часть волочильного барабана изготовляют полой, чтобы облегчить его и обеспечить водяное охлаждение. Все вспомогательные механизмы и приспособления однократных машин аналогичны имеющимися у многократных машин.

Однократное волочение чаще всего применяют при калибровке толстой проволоки, при волочении труднодеформируемой и фасонной проволоки, а также при теплом волочении с подогревом металла.

При многократном волочении, проволока протягивается одновременно через несколько волок, рис. 10; барабанов и волок может быть 15 и более. Моток проволоки на этих машинах в каждый данный момент времени обрабатывается в нескольких волоках.

Рис. 10. Принцип многократного волочения:1 - 3 – промежуточные барабаны; 4 – чистовой барабан; 5 – съемник

Применяются волочильные машины с групповым и индивидуальным приводом. Индивидуальные приводы обеспечивают большие возможности для выбора различных единичных обжатий Они увеличивают диапазон регулирования скоростей, но удорожают стоимость машины.

Преимущество многократного волочения связано с механизацией передачи проволоки на последующую протяжку и возможности повышения скорости волочения на выходном барабане при умеренной скорости схода проволоки с размоточной фигурки. Кроме того, при правильно выбранной кратности волочильной машины облегчается труд и повышается его производительность. При многократном волочении улучшаются условия волочения; например, не нарушаются условия смазки, наблюдаемое при однократном волочении в процессе передачи проволоки с барабана на барабан. Производство тонкой, тончайшей и наитончайшей проволоки целесообразно только на многократном оборудовании.

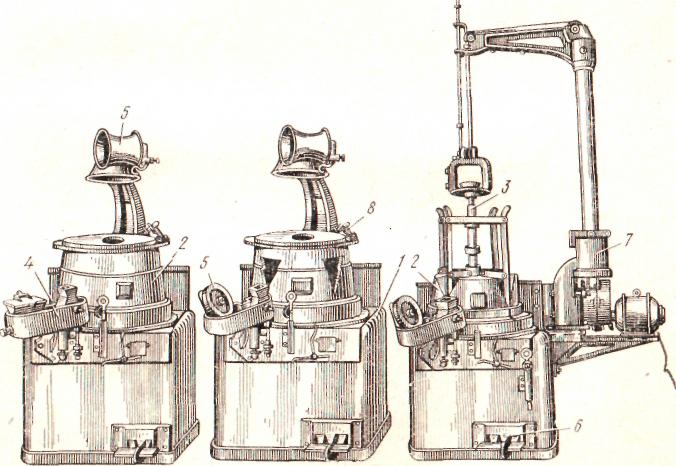

Схемы различных многократных волочильных машин магазинного типа показаны на рис. 11. Они отличаются друг от друга конструктивным выполнением волочильных барабанов и некоторых узлов, но характеризуются общим признаком работы. Благодаря определенному запасу проволоки на промежуточных барабанах и специальным поводковым устройствам каждый барабан машины в любой момент времени в течение всего цикла волочения получает требуемое количество проволоки, зависящее от фактического сечения канала волок. Таким образом, естественный износ канала волоки и связанное с ним изменение вытяжек (единичных обжатий) компенсируется изменением запаса витков проволоки на промежуточных барабанах.

Машины магазинного типа можно представить себе как ряд однократных станов с увеличивающимся в определенной последовательности скоростями барабанов, у которых каждый предыдущий является как бы размоточной фигуркой с запасом проволоки для последующего барабана.

На рис. 11, а приведена схема наиболее распространенной конструкции волочильной машины магазинного типа. Внешний вид такой машины показан на рис. 12. Заготовка протягивается через волоку и наматывается на барабан, на котором создается определенный запас витков проволоки (до 1/3 барабана). Далее через поводковое устройство, верхний и нижний направляющие ролики проволока поступает в волоку следующего барабана; затем это же самое повторяется на следующих барабанах

устройство

Широкое распространение получили машины, состоящие из отдельных блоков с индивидуальным приводом каждого барабана. Такие «блочные» машины легче, чем обычные транспортировать, монтировать и обслуживать при ремонте. На рис. 13 изображена машина с тремя блоками. Количество блоков у машин с диаметром барабана 350 мм составляет 5 – 8; а у машин с диаметрами барабанов 500 – 600 мм их число колеблется от 2 до 6.

Широкое распространение получили машины магазинного типа с двухступенчатыми барабанами, рис. 11 б. Обе ступени барабана, вращаясь на одном валу с одинаковым числом оборотов, из-за различных диаметров барабанов имеют разные окружные скорости, что обеспечивает постоянную кинематическую вытяжку. Двухступенчатые волочильные барабаны выгодно отличаются от одноступенчатых барабанов тем, что при равной производственной площади и незначительно больших первоначальных затратах позволяют применять обжатия в два и больше раза. При этом удельный расход электроэнергии за один переход меньше на 10 - 20 %, чем при волочении на одноступенчатых барабанах. В первом случае потеря мощности в передаче (редуктор, клиноременная передача и т. д.) распределяется на два перехода, во втором случае - на один.

Машина для волочения проволоки, принципиальная схема которой показана на рис. 11 в, отличается от двух первых системой проводки. Проводка проволоки на этом стане закрытая, она несколько сложней обычной, но вероятность травмирования при такой проводке меньшая.

Схемы машины со сдвоенными барабанами, работающими без осевого закручивания, показана на рис. 11, г.

На рис. 11, д показана схема волочильной машины с концентрическим расположением барабанов. Проволока вначале поступает на внутренний барабан, а затем через поводковое устройство на внешний барабан, который свободно вращается на опорных роликах. В остальном принцип работы машины с концентрическими барабанами аналогичен описанному со сдвоенными барабанами.

Волочильные машины с магазинами оборудует многоступенчатыми коробками скоростей, а «блочные» машины, кроме того, имеют механические вариаторы. Благодаря вариаторам представляется возможным существенно изменять кинематику машин, а значит, и варьировать применяемыми величинами обжатий в переходах волочения. Все передаточные механизмы этих машин помещены в коробки и надежно защищены от внешних воздействий. Ответственные узлы машин смазывают обычно централизованным способом. Машины имеют привод преимущественно от двигателей переменного тока. Электрические схемы управления при использовании постоянного тока обеспечивают низкие пусковые скорости и их автоматическое нарастание после пуска. У машин с двигателями переменного тока предусмотрена дополнительная пусковая скорость, которая включается при помощи специальной педали. У машин некоторых конструкций пусковые режимы обеспечиваются механическими системами. Барабаны и волоки охлаждают воздухом или водой, а иногда и тем и другим одновременно.

Машины магазинного типа могут быть использованы для волочения проволоки со скоростью до 700 м/мин. Применение их при более высоких скоростях затруднено вследствие сложного движения проволоки при переходе с барабана на барабан и громоздкости вращающихся частей. На этих машинах проволока при волочении скручивается вокруг своей оси, что хотя и не снижает механических свойств, но делает невозможной протяжку фасонной проволоки.

Бесперебойная работа машин многократного волочения без скольжения, обусловливаемая постоянством объема протягиваемой проволоки на всех барабанах, может быть обеспечена изменением скоростей вращения соответствующих барабанов. Регулирование скорости вращения барабанов происходит автоматически при помощи механических электрических или гидравлических устройств. Наибольшее распространение из машин, основанных на регулировании вращения барабанов, получили непрерывно-роликовые и непрерывно-прямоточные.

Волочение без

скольжения,

рис.

14, характеризуются постоянной

скоростью вращения всех промежуточных

и чистового шкивов на протяжении всего

цикла волочения и вместе с тем некоторым

относительным скольжением проволоки

на промежуточных шкивах, величина

которого может изменяться в ту или в

другую сторону в зависимости от износа

канала волок. Сила волочения развивается

вытяжными шкивами благодаря силам

трения, которые возникают между

сопри касающимися

поверхностями шкива и охватывающей его

проволокой.

В зависимости от диаметра проволоку

перед волочением огибают один или

несколько раз вокруг шкивов. Стремятся,

чтобы проволока оборачивалась вокруг

шкивов не более двух раз.

касающимися

поверхностями шкива и охватывающей его

проволокой.

В зависимости от диаметра проволоку

перед волочением огибают один или

несколько раз вокруг шкивов. Стремятся,

чтобы проволока оборачивалась вокруг

шкивов не более двух раз.

Рис. 14. Машина для волочения со скольжением: 1-ступенчатый шкив; 2 – отделочный шкив; 3 – ванны для эмульсии; 4 – волокодержатель; 5 – ванна для слива эмульсии; 6 – рычаг включения и выключения; 7 – приемная катушка (под защитной сеткой); 8 – коробка скоростей; 9 – шкив текстропной передачи; 10 – указатель скорости волочения

На машинах со скольжением скорость вращения шкивов на 2 – 4 % превышает скорость выхода проволоки из волоки. Такие машины в зависимости от расположения и конструкции рабочих шкивов могут быть с горизонтальными или вертикальными шкивами. Шкивы в свою очередь могут быть цилиндрические или ступенчатые. Станы с цилиндрическими шкивами применяют сравнительно редко. Более распространены станы со ступенчатыми шкивами, применяемые для волочения преимущественно тонкой и наитончайшей проволоки. Станы для волочения проволоки средних и тонких диаметров имеют 5 -15 волок, а для тончайшей, наитончайшей и микронной 9 - 25 волок.

У машин с цилиндрическими шкивами увеличение окружных скоростей каждого последующего шкива осуществляется путем непосредственного увеличения числа оборотов шкивов. Диаметры всех шкивов одинаковы.

Многократные машины со скольжением проще, чем машины без скольжения по устройству, компактнее и удобнее при заправке проволоки. Система охлаждения позволяет осуществлять на них волочение на высоких скоростях (до 1500 м/мин и более). Они являются незаменимыми для волочения тончайшей и наитончайшей проволоки. К недостаткам этих машин относятся: потери энергии на трение о шкивы и их быстрый износ, а также более жесткая связь применяемых при волочении единичных обжатий со скоростями шкивов и их передаточными числами, т. е. с кинематикой стана.

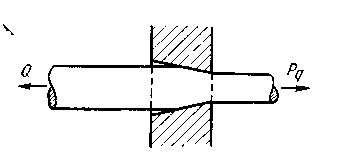

Волочение с противонатяжением, рис.15, отличается от обычного тем, что к входящей в волоку проволоке прилагается сила (Q), направленная противоположно силе волочения (P). Если при обычном способе протяжки упругие и остаточные деформации сообщаются металлу непосредственно в волоке, то при волочении с противонатяжением часть упругих напряжений в проволоке создается еще до поступления в волоку от силы противонатяжения. В результате при волочении с противонатяжением волочильный инструмент испытывает со стороны протягиваемого металла давление, меньшее, чем при обычной протяжке.

Рис. 15. Схема процесса волочения с внешним противонатяжением

Благодаря снижению внешнего трения уменьшается выделение тепла при деформации, т. е. снижается нагрев проволоки и волок при волочении, обеспечивается большая прочность пленки смазки и меньший износ волочильного инструмента. Это дает возможность применять волоки с тонкими стенками, что особенно важно при использовании алмазных волок.

На практике установлено, что противонатяжение должно составлять 35 -50 % от временного сопротивления разрыву проволоки.

Гидродинамическое волочение, рис. 16, (Установка Бриджмена). Установка представляет собой сосуд высокого давления, состоящий из двух камер, соединенных между собой. Давление создается при перемещении поршня в той камере, в которой находятся волока и отрезок проволоки, подвергающейся волочению. К выступающему из волоки концу проволоки присоединена тяга в виде длинного стержня, который проходит через соединительную камеру и почти достигает втулку, находящееся у входа во вторую камеру. Тяга плотно пригнана к отверстию втулки. Давление до заданной величины поднимается соответствующим перемещением поршня, после чего поршень срезает предохранительный штифт; при этом освобождается пружина, действующая на скользящие втулки (эти втулки и пружина на схеме не показаны). Под действием пружины вся система, состоящая из волоки, проволоки и присоединенной к ней тяги, перемещается до упора в дно первой камеры. При этом тяга входит в отверстие втулки, находящейся у входа во вторую камеру, и вся система занимает положение, показанное на правой стороне рисунка. После этого открывается вентиль (положение б), находящийся в нижнем конце второй камеры, давление постепенно снижается, тяга под повышенным давлением в первой камере проталкивается во вторую, а прикрепленная к ней проволока протягивается через волоку при давлении, созданном в первой камере.

Способ может быть применены при лабораторных исследованиях, когда необходимо получить в небольших количествах проволоку из сильно упрочненных металлов, в обычных условиях плохо деформирующихся.

Рис. 16. Схема установки для гидростатического волочения проволоки: А - исходное положение; б - положение в начале процесса волочения; 1- металлический стержень, подвергаемый волочению; 2 - волока; 3 - первая камера высокого давления; 4 - вторая камера высокого давления; 5 - соединительная камера; 6 - тяга; 7 - втулка; 8 - вентиль; 9 - поршень