- •1. Введение в технологию прессования.

- •2. Развитие методов прессования

- •2.1. Методы прессования, отличающиеся конструкцией пресса и настройкой инструмента

- •2.1.1.Прямое прессование прутков, профилей и труб

- •2.1.2.Обратное прессование прутков и профилей

- •2.1.3. Совмещенное прессование труб

- •2.1.4. Поперечно-боковое прессование

- •2.1.5. Прессование труб и пустотелых профилей через комбинированную матрицу - прессование со сваркой

- •2.1.6. Прямое прессование профилей переменного сечения

- •2.1.7. Обратное прессование профилей переменного сечения

- •2.1.8. Прямое прессование профилей периодического сечения

- •2.1.9. Прямое прессование труб переменного и периодического сечений

- •(Пересканировать и убрать надпись)

- •2.2.2. Методы прессования.

- •3. Сравнение процесса прессования с другими методами обработки металлов давлением

- •4. Сортамент и качество прессованных изделий

- •5. Требования к качеству

- •6. Качество поверхности.

- •7. Внутренние и подповерхностные дефекты.

- •8. Уровень механических свойств пресс - изделий.

- •9. Типовая технологическая схема производства прессованных полуфабрикатов

- •Технология волочения металлов

- •1. Общие вопросы технологии волочения

- •2. Классификация волочильных машин

- •2.1. Виды волочения и волочильные машины

- •Волочение биметаллической проволоки и проволоки с металлопокрытиями

- •3. Классификация проволоки и калиброванного металла

- •4. Технологические схемы производства проволоки и калиброванной стали

- •4.2. Смазка при волочении.

- •4.2.1. Назначение смазки и требования к ней.

- •4.2.2. Составы смазок для волочения.

- •6.3.Покрытия, отделка, упаковка проволоки и прутков

- •7. Волочение труб

- •Волочение на деформируемой оправке (сердечнике), рис .2 е.

Технология волочения металлов

1. Общие вопросы технологии волочения

Волочение это процесс обработки металлов давлением, при котором изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через отверстие (фильеру, волоку), сечение которого меньше сечения заготовки, в результате чего поперечное сечение исходной заготовки изменяется (уменьшается). Это изменение может происходит однократно или многократно, придавая изделию различные конфигурации.

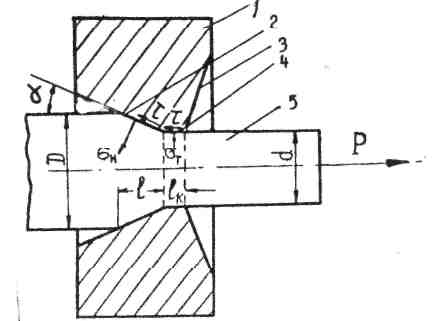

Для протягивания профилей используют волоки (фильеры) с коническим входным конусом и калибрующим цилиндрическим пояском, рис.1.

Рис. 1. Схема процесса волочения

1- волока; 2- входной конус; 3- выходная распушка; 4 - калибрующий поясок; 5 – поволока; (Р - сила волочения; D – исходная проволока; d –диаметр проволоки после волочения; α полуугол входного (рабочего) конуса волоки; l - длина участка очага деформации; lк - длина калибрующего пояска; σн - напряжение волочения

Способом волочения можно получить различные конфигурации изделий: прутки, проволоку (метизное производство), трубы (трубное производство) и другое (материалы специального назначения).

Схемы основных разновидностей процесса волочения показаны на рис. 2.

Рис.2. Схемы основных разновидностей процесса волочения

а – круглого сплошного профиля; б- некруглого сплошного профиля; в – круглой трубы, без оправки; г – круглой трубы, на закрепленной оправке; д- круглой трубы, на самоустанавливающейся (плавающей) оправке; е – круглой трубы, на подвижной оправке; 1- волока; 2 – протягиваемое отверстие; 3 – оправка.

Принципы волочения основаны на законах пластической деформации и связаны со свойствами металлов, сплавов и других не металлических материалов.

Широкое применение волочение нашло в металлургической, кабельной и машиностроительной промышленности. Этим методом получают проволоку с минимальным диаметром порядка 0,002 мм, прутки диаметром до 100 мм (и не только круглого сечения), тонкостенные трубы небольшого диаметра.

Волочение применяется для обработки стали разного химического состава, и практически всех цветных металлов и их сплавов.

Типичным является прессование заготовки, прокатка на стане ХПТ, а затем - волочение.

Выбор метода волочения определяется размерами и требованиями к готовому изделию, маркой обрабатываемого металла или сплава, возможностями оборудования и т. д.

Более конкретно волочение применяется:

1. Для производства профилей большой длины, но сравнительно малых и очень малых сечений различных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 12. Такое изделие называется проволокой.

Вследствие большой длины проволоку либо свертывают в мотки, либо наматывают на катушки. Волочением можно получить проволоку диаметром до 6 - 8 мм. Для дальнейшего уточнения приходится применять процессы, не требующие волок, например процесс равномерного растяжения.

2. Для производства профилей средних и больших сечений разных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 20, а также и в том случае, когда требуется получить сечение с минимально возможными отклонениями от заданных размеров или чистую и гладкую поверхность. Такие профили обычно протягивают до небольшой длины (5 - 6 м).

3. Для производства полых профилей (труб) разных форм и сечений и, особенно, тонкостенных. Волочением получают трубки диаметром до 0,5 мм и менее.

Волочение придает изделиям высокое качество поверхности, высокую точность размеров поперечного сечения. Если назначение волочения заключается в достижении именно этих характеристик, то процесс называют калибровкой.

Волочение проволоки и прутков значительно экономичнее других способов; при волочении отсутствуют потери металла в стружку, характерные для обработки резанием. По сравнению с горячей прокаткой волочение также имеет преимущества: можно получать однородные тонкие профили с большой точностью формы и размеров поперечного сечения, при этом обеспечивается высокое качество поверхности проволоки и более высокие механические свойства.

В качестве заготовки для волочения применяется продукция прокатного производства – катанка (литая заготовка определенного сечения). Наиболее распространенный размер катанки – 5,5 - 6,5 мм. Для производства алюминиевой, медной и другой проволоки в качестве исходной заготовки используют катанку, получаемую непосредственно из плавильной печи через кристаллизатор и непрерывный прокатный стан.

Проволока находит самое широкое применение во всех отраслях промышленности, сельском хозяйстве и других сферах жизни и деятельности человека в виде как готовых изделий (электрические и телеграфные провода, проволока для армирования железобетонных конструкций промышленного и гражданского назначения, обвязочный и упаковочный материал и пр.), так и полуфабриката для производства целого ряда метизов: стальные канаты, сварные и тканые сетки, гвозди, шурупы, детали машин, проволочно - кабельные изделия, для армирования автомобильных шин (бортовая проволока), рукавов высокого давления, осуществления сварочных операций (сварочная проволока, электроды). В последнее время начинает развиваться направление армирования строительных материалов проволокой (фибра) и др. Проволоку изготовляют в широком ассортименте из самых различных черных и цветных металлов и сплавов, с разными механическими и физико-химическими свойствами. Для каждого вида и размера проволоки требуется определенная технология изготовления и соответствующее оборудование.

Другим важной областью производства при применении волочения является производство труб. Качество готовой продукции определяется свойствами исходного металла (материала), а также изменении их в процессе переработки.

Основные свойства металлов определяются физическими, химическими и механическими характеристиками.

Процесс волочения принято характеризовать следующими основными геометрическими показателями: вытяжка; интегральная деформация удлинения; относительное обжатие; относительное удлинение.

Чтобы уменьшить внешнее трение, между поверхностями протягиваемого металла и волочильного канала вводят смазку. Это уменьшает расход энергии на волочение, способствует получению у протягиваемого металла гладкой поверхности, сильно уменьшает износ самого канала и позволяет проводить процесс с повышенными степенями деформации.

В большинстве случаев металл, обрабатываемый волочением, предварительно не нагревают (холодное волочение), а образующееся в канале тепло деформации и вешнего трения отводится окружающей средой или охлаждающими эмульсиями, водой, маслами, непрерывно омывающими волоку.

Форма поперечного сечения канала одинакова или близка к форме поперечного сечения протягиваемого металла. Сечение канала плавно уменьшается от места входа металла в инструмент к месту выхода из него. Выходное сечение канала всегда меньше поперечного сечения протягиваемой заготовки. Поэтому заготовка, проходя через волоку, деформируется, поперечное сечение ее изменяется, и она после выхода из волоки принимает форму и размеры наименьшего сечения канала. Длина полосы при этом возрастает прямо пропорционально уменьшению поперечного сечения.

Перед волочением на специальных станках заостряют передний конец заготовки, предназначенной для обработки, с таким расчетом, чтобы этот конец легко входил в волоку к частично выходил с ее противоположной стороны. Этот конец захватывают специальным тянущим механизмом.

При волочении полых профилей с утонением стенки волочильный канал образуется волокой и оправкой, которая может быть закрепленной, подвижной и свободной - самоустанавливающейся.

В

некоторых специальных случаях, когда

деформируемый металл в не нагретом

(холодном) состоянии имеет недостаточную

вязкость или высокое сопротивление

деформации, волочение ведут с

предварительным подогревом. Например,

при волочении цинковой

проволоки для увеличения вязкости

заготовки ее предварительно подогревают

до 80 - 90°С, погружая моток в нагретую

воду. В деформационной зоне температура

проволоки доходит до 120 - 150°С, т. е. до

температуры, при которой у цинка

образуется максимальное число систем

скольжения.

В

некоторых специальных случаях, когда

деформируемый металл в не нагретом

(холодном) состоянии имеет недостаточную

вязкость или высокое сопротивление

деформации, волочение ведут с

предварительным подогревом. Например,

при волочении цинковой

проволоки для увеличения вязкости

заготовки ее предварительно подогревают

до 80 - 90°С, погружая моток в нагретую

воду. В деформационной зоне температура

проволоки доходит до 120 - 150°С, т. е. до

температуры, при которой у цинка

образуется максимальное число систем

скольжения.

При волочении труднодеформируемых сталей, например быстрорежущей, сталей мартенситного класса типа ВНС-2, ВНС-5, а также титановых сплавов предварительный нагрев доводят до 500 -700°С. При волочении вольфрама и молибдена, отличающихся в холодном состоянии особо высоким сопротивлением пластической деформации, их предварительно нагревают до 800 - 900°С.

Нагрев осуществляют, пропуская протягиваемый металл через нагревательную камеру, установленную перед волоокой, рис. 3, электроконтактным способом и т. д.

Рис. 3. Схема процесса волочения с предварительным нагревом

Иногда волочение ведут с предварительным охлаждением металла до минус 100°С и ниже, например, при волочении проволоки из некоторых сталей аустенитного класса для увеличения ее прочности.

Применяют волочение с вибрацией волоки и металла и применением ультразвука. В некоторых случаях такой процесс приводит к значительному улучшению деформационных условий.

Все способа волочения характеризуются тремя особенностями, отличающими их от прочих видов обработки металлов давлением:

А) линейные размеры сечения протягиваемого металла уменьшаются до заданных величин во всех направлениях одновременно;

Б) возможность получения сплошных и полых профилей с произвольной конфигурацией поперечного сечения, не изменяющегося по длине профиля;

В) величина деформации за один переход ограничивается максимально допустимым напряжением растяжения, возникающим в поперечном сечении протягиваемого металла у выхода из деформируемой зоны.