- •Предисловие

- •Определение мощности электродвигателя фрезерной стружкодробилки

- •Теоретическая часть

- •Определение мощности электродвигателя аллигаторных ножниц

- •Теоретическая часть

- •Расчет механизма поворота миксера

- •Теоретическая часть

- •Определение мощности двигателя передвижения платформы кислородной фурмы

- •Теоретическая часть

- •Определение мощности электродвигателя механизма перемещения электрода дуговой сталеплавильной печи

- •Теоретическая часть

- •Расчет цапфы сталеразливочного ковша

- •Теоретическая часть

- •Расчет механизма качания кристаллизатора мнлз

- •Теоретическая часть

- •А) схема действия сил; б) двухповодковая группа; в) много угольник сил для двухповодковой группы.

- •Исходные данные к работе №7:

- •Определение мощности привода роликовых проводок мнлз

- •Теоретическая часть

- •Литература

Расчет механизма поворота миксера

Цель работы: Изучение конструкции и назначение стационарного миксера, определение действующих нагрузок, мощности и подбор электродвигателя. Исходные данные приведены в таблице 3.1.

Теоретическая часть

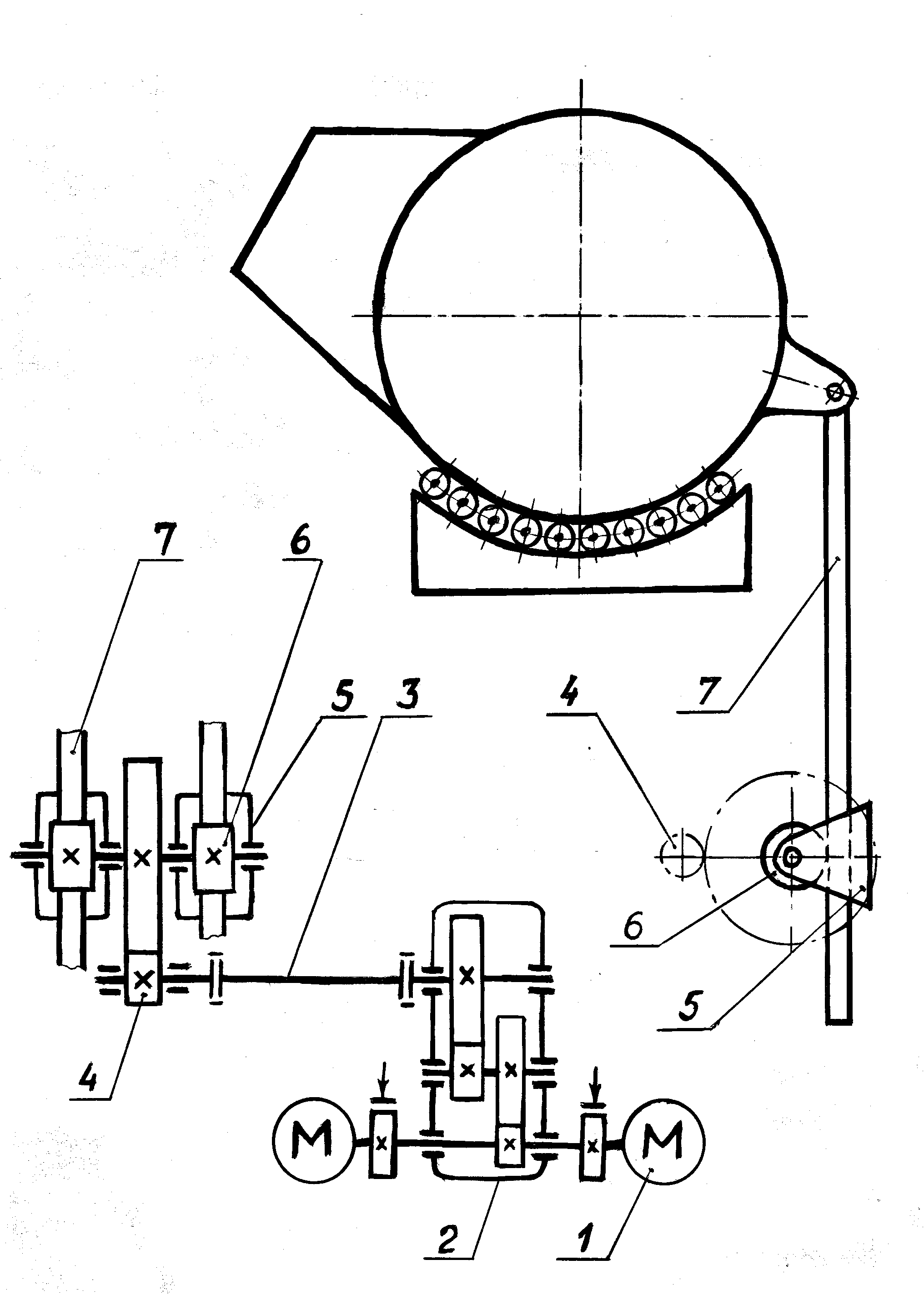

Реечный механизм поворота миксера (рис.2.1) состоит из двух реверсивных электродвигателей постоянного тока 1 (один их которых резервный), трехступенчатого редуктора 2, промежуточным валом 3, зубчатой парой 4. Приводная шестерня 6 связана с рейкой 7, которая шарнирно соединена с проушиной, закрепленной на кожухе. При вращении шестерни рейка перемещается вверх или вниз, поворачивая миксер; постоянное зацепление обеспечивается качающейся обоймой 5.

Привод

механизма поворота миксера развивает

крутящий момент, равный сумме следующих

составляющих моментов: от веса жидкого

металла и порожнего миксера, от веса

подвижных роликовых обойм, от сил трения

в роликовых опорах и динамических

моментов в период неустановившегося

движения привода.

Привод

механизма поворота миксера развивает

крутящий момент, равный сумме следующих

составляющих моментов: от веса жидкого

металла и порожнего миксера, от веса

подвижных роликовых обойм, от сил трения

в роликовых опорах и динамических

моментов в период неустановившегося

движения привода.

Опрокидывающие

моменты, создаваемые весом жидкого

металла.

Приближенно заменим объем металла в

сферических торцах цилиндрической

полости равновеликим по объему цилиндром

длинной

![]() с сохранением внутреннего диаметра

бочки миксера, тогда приведенная длина

цилиндрической части с учетом основной

длины

с сохранением внутреннего диаметра

бочки миксера, тогда приведенная длина

цилиндрической части с учетом основной

длины

![]() равна

равна

![]() .

.

Рис. 3.1 – Кинематическая схема привода.

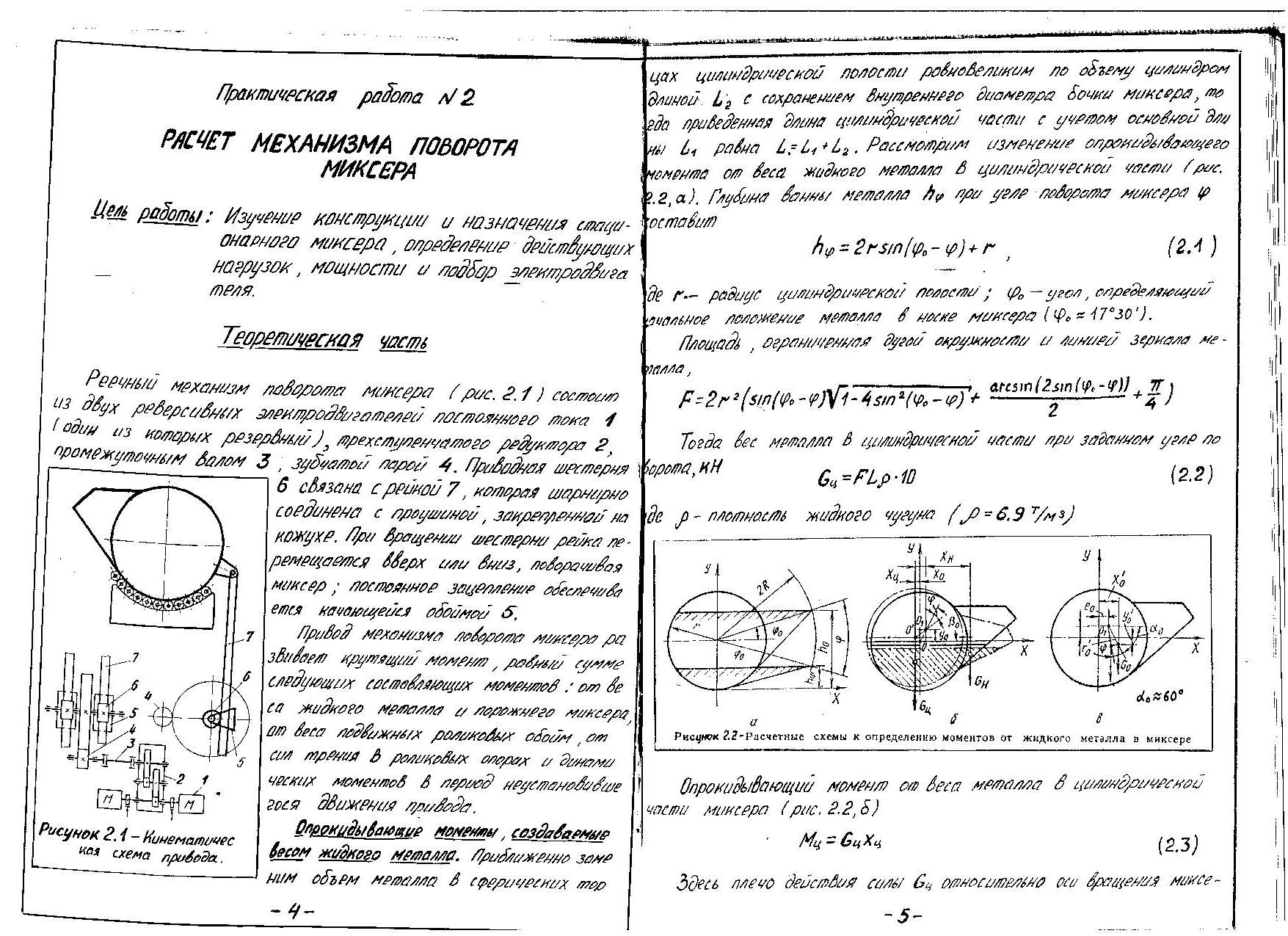

Рассмотрим

изменение опрокидывающего момента от

веса жидкого металла в цилиндрической

части (рис.3.2, а). Глубина ванны металла

![]() при угле поворота миксера

при угле поворота миксера

![]() составит

составит

![]() ,

(3.1)

,

(3.1)

где

![]() –

радиус цилиндрической полости;

–

радиус цилиндрической полости;

![]() – угол, определяющий начальное положение

металла в носке миксера (

– угол, определяющий начальное положение

металла в носке миксера (![]() ).

).

Площадь, ограниченная дугой окружности и линией зеркала металла

![]()

Тогда

вес металла в цилиндрической части при

заданном угле поворота,

![]() :

:

![]() ,

,

г де

– плотность жидкого чугуна (

де

– плотность жидкого чугуна (![]() ).

).

Рис. 3.2 – Расчетные схемы к определению моментов от жидкого металла в миксере

Опрокидывающий момент от веса металла в цилиндрической части миксера (рис. 2.2, б)

![]() .

(3.2)

.

(3.2)

Здесь

плечо действия силы

![]() относительно

оси вращения миксера

относительно

оси вращения миксера

![]() ,

,

где

![]() –

радиус смещения оси вращения от

геометрической оси;

–

радиус смещения оси вращения от

геометрической оси;

![]() - угол наклона между радиус-вектором и

горизонталью;

- угол наклона между радиус-вектором и

горизонталью;

![]() и

и

![]() –

координаты смещенного центра вращения

миксера.

–

координаты смещенного центра вращения

миксера.

Вес металла в сливном носке достаточно точно определяется аналитически, однако проще и достаточно точно изменение веса металла в сливном носке описывается эмпирическими зависимостями, например, при наклоне на слив формулу можно записать в таком виде

![]() ,

,

где

![]() – вес металла в носке при номинальном

заполнении миксера;

– вес металла в носке при номинальном

заполнении миксера;

![]() –

вместимость миксера,

.

–

вместимость миксера,

.

Плечо приложения центра тяжести металла в носке миксера конструкции НКМЗ определяют по следующим формулам:

![]() ;

(3.3)

;

(3.3)

для носка миксера конструкции УЗТМ

![]() ;

(3.4)

;

(3.4)

После наклона миксера на слив и возврата в исходное положение вес металла в носке определяется следующими зависимостями: для носка миксера конструкции НКМЗ

![]() ,

(3.5)

,

(3.5)

где

![]() – глубина ванны, выраженная в долях

приведенного радиуса; для носка миксера

конструкции УЗТМ

– глубина ванны, выраженная в долях

приведенного радиуса; для носка миксера

конструкции УЗТМ

![]() .

(3.6)

.

(3.6)

Плечо веса металла в носке относительно оси вращения для рассматриваемого варианта находят по формуле

![]() .

(3.7)

.

(3.7)

Опрокидывающий момент от веса металла в носке

![]() или

или

![]() .

(3.8)

.

(3.8)

Полный опрокидывающий момент от веса металла в миксере

![]() .

(3.9)

.

(3.9)

Опрокидывающие моменты, создаваемые весом порожнего миксера. Общий вес порожнего миксера складывается из веса металлического корпуса и веса огнеупорной футеровки. Для нахождения опрокидывающих моментов от веса порожнего миксера необходимо знать вес отдельных частей миксера и координаты их центров тяжести. Тогда координаты общего центра тяжести миксера определяют известными из теоретической механики методами

![]() ;

;

![]() ,

(3.10)

,

(3.10)

где

![]() ,

,

![]() – вес корпуса и футеровки;

– вес корпуса и футеровки;

![]() ,

,

![]() ,

,

![]() ,

,

![]() – координаты их центров тяжести.

– координаты их центров тяжести.

Опрокидывающий момент, создаваемый весом порожнего миксера, определяют относительно оси вращения О1 (рис.3.2, в)

![]() ,

(3.11)

,

(3.11)

где

![]() – вес порожнего миксера,

;

– вес порожнего миксера,

;

![]() - радиус-вектор центра тяжести миксера;

- радиус-вектор центра тяжести миксера;

![]() - угол между радиусом-вектором и

горизонтальной осью миксера;

– угол поворота миксера.

- угол между радиусом-вектором и

горизонтальной осью миксера;

– угол поворота миксера.

![]() ,

(3.12)

,

(3.12)

где

![]() ,

,

![]() – координаты действительной оси вращения

миксера в наклонном положении.

– координаты действительной оси вращения

миксера в наклонном положении.

Момент,

создаваемый весом подвижных роликовых

обойм.

При повороте миксера на угол

роликовые обоймы перемещаются на угол

![]() .

Смещение центра тяжести роликовых обойм

относительно оси вращения миксера

создается момент величина которого в

функции угла поворота миксера

.

Смещение центра тяжести роликовых обойм

относительно оси вращения миксера

создается момент величина которого в

функции угла поворота миксера

![]() ,

(3.13)

,

(3.13)

г де

де

![]() – вес обойм с роликами,

;

– вес обойм с роликами,

;

![]() -

угол между радиусом-вектором центра

тяжести роликовой обоймы и горизонталь-ной

осью (рис.3.3);

-

угол между радиусом-вектором центра

тяжести роликовой обоймы и горизонталь-ной

осью (рис.3.3);

![]() –

расстояние от центра тяжести ролико-вой

обоймы до оси вращения миксера.

–

расстояние от центра тяжести ролико-вой

обоймы до оси вращения миксера.

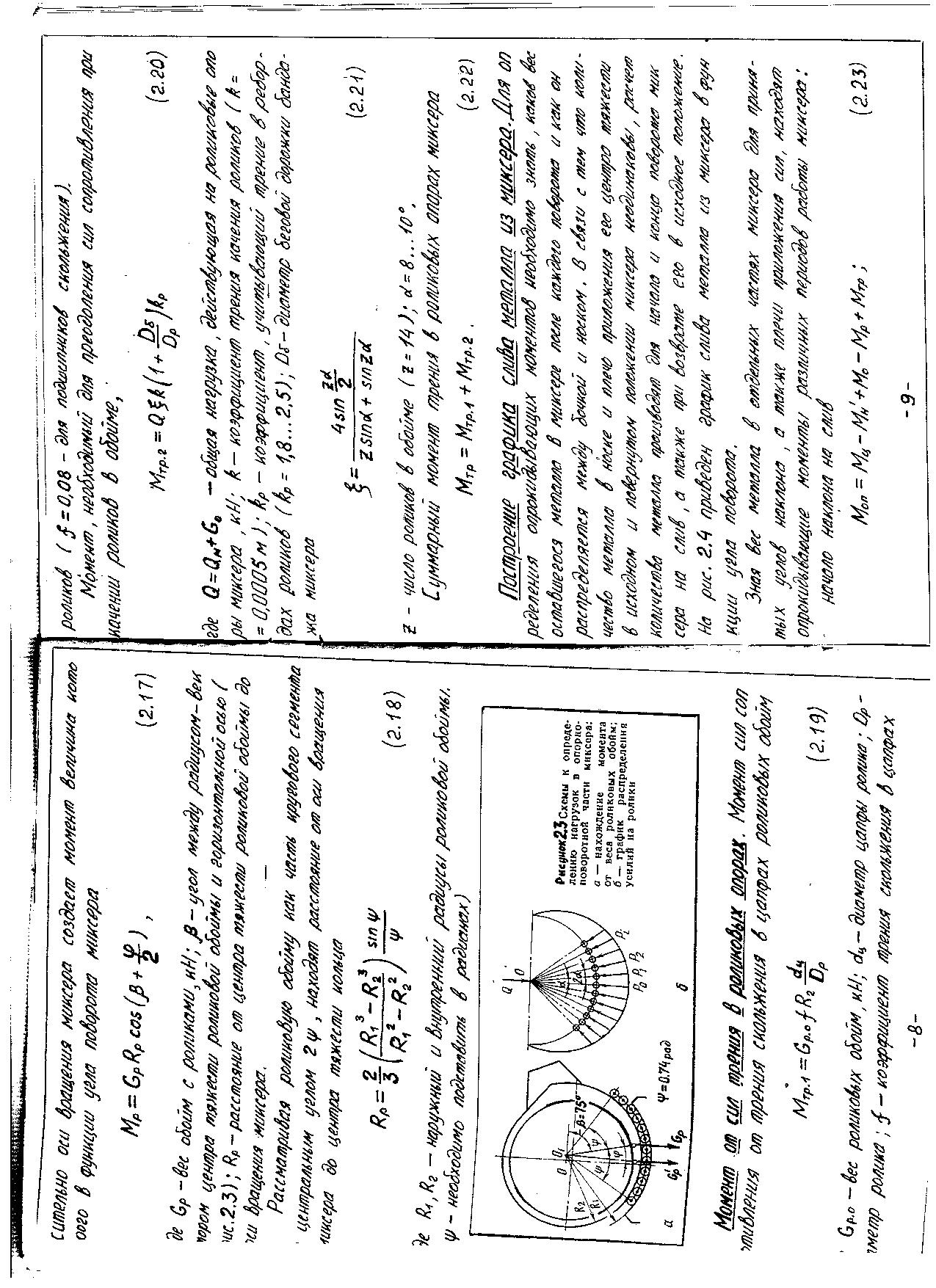

Рассматривая ролико-

вую

обойму как часть кругового сегмента с

центральным углом

![]() ,

находят расстоя-

,

находят расстоя-

ние от оси вращения

Рис. 3.3 – Схемы к определению нагрузок в опорно-пово- миксера до центра тя-

ротной части миксера: а – нахождение момента от всех жести кольца

роликовых обойм; б – график распределения усилий на

ролики.

,

(3.14)

,

(3.14)

где

![]() ,

,

![]() – наружный и внутренний радиусы роликовой

обоймы (

– наружный и внутренний радиусы роликовой

обоймы (![]() – необходимо подставлять в радианах).

– необходимо подставлять в радианах).

Момент от сил трения в роликовых опорах. Момент сил сопротивления от трения скольжения в цапфах роликовых обойм

![]() ,

(3.15)

,

(3.15)

где

![]() – вес роликовых обойм,

;

– вес роликовых обойм,

;

![]() – диаметр цапфы ролика;

– диаметр цапфы ролика;

![]() – диаметр ролика;

– диаметр ролика;

![]() –

коэффициент трения скольжения в цапфах

роликов (

–

коэффициент трения скольжения в цапфах

роликов (![]() –

для подшипников скольжения).

–

для подшипников скольжения).

Момент, необходимый для преодоления сил сопротивления при качении роликов в обойме

![]() ,

(3.16)

,

(3.16)

где

![]() –

общая нагрузка, действующая на роликовые

опоры миксера,

;

–

общая нагрузка, действующая на роликовые

опоры миксера,

;![]() – коэффициент трения качения роликов

(

– коэффициент трения качения роликов

(![]() );

);![]() – коэффициент, учитывающий трение в

ребордах роликов (

– коэффициент, учитывающий трение в

ребордах роликов (![]() );

);![]() – диаметр беговой дорожки бандажа

миксера

– диаметр беговой дорожки бандажа

миксера

,

(3.17)

,

(3.17)

где

![]() – число роликов в обойме (

– число роликов в обойме (![]() );

);![]() .

.

Суммарный момент трения в роликовых опорах миксера

![]() .

(3.18)

.

(3.18)

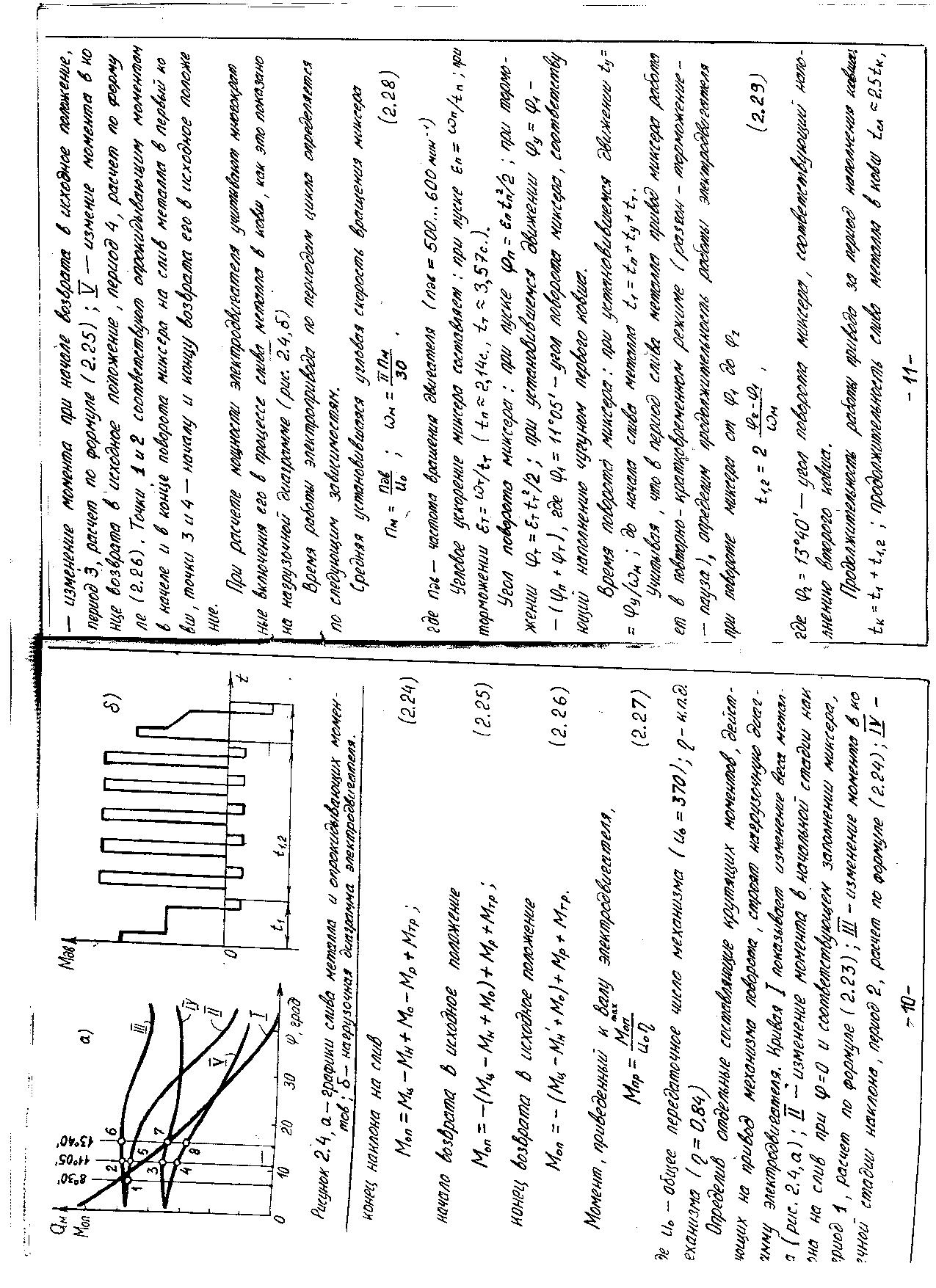

Построение графика слива металла из миксера. Для определения опрокидывающих моментов необходимо знать, каков вес оставшегося металла в миксере после каждого поворота и как он распределяется между бочкой и носком. В связи с тем, что количество металла в носке и плечо приложения его центра тяжести в исходном и повернутом положении миксера неодинаковы, расчет количества металла производят для начала и конца поворота миксера на слив, а также при возврате его в исходное положение. На рис. 3.4 приведен график слива металла из миксера в функции угла поворота.

Зная вес металла в отдельных частях миксера для прямых углов наклона, а также плечи приложения сил, находят опрокидывающие моменты различных периодов работы миксера:

- начало наклона на слив

![]() ;

(3.19)

;

(3.19)

конец наклона на слив

![]() ;

(3.20)

;

(3.20)

начало возврата в исходное положение

![]() ;

(3.21)

;

(3.21)

конец возврата в исходное положение

![]() .

(3.22)

.

(3.22)

Рис. 3.4, а – графики слива металла и опрокидывающих моментов;

б – нагрузочная диаграмма электродвигателя.

Момент, приведенный к валу электродвигателя

![]() ,

(3.23)

,

(3.23)

где

![]() – общее передаточное число механизма

(

– общее передаточное число механизма

(![]() );

);![]() - к.п.д. механизма (

- к.п.д. механизма (![]() ).

).

Определив

отдельные составляющие крутящих

моментов, действующих на привод механизма

поворота, строят нагрузочную диаграмму

электродвигателя. Кривая I

показывает изменение веса металла

(рис.3.4, а); II

– изменение момента в начальной стадии

наклона на слив при

![]() и

соответствующем заполнении миксера,

период 1,

расчет по формуле (3.19); III

–

изменение момента в конечной стадии

наклона, период 2,

расчет по формуле (3.20); IV

– изменение момента при начале возврата

в исходное положение, период 3,

расчет по формуле (3.21); V

– изменение момента в конце возврата

в исходное положение, период 4,

расчет по формул (3.22). Точки 1

и 2

соответствуют опрокидывающим моментам

в начале и в конце поворота миксера на

слив металла в первый ковш, точки 3

и 4

– началу и концу возврата его в исходное

положение.

и

соответствующем заполнении миксера,

период 1,

расчет по формуле (3.19); III

–

изменение момента в конечной стадии

наклона, период 2,

расчет по формуле (3.20); IV

– изменение момента при начале возврата

в исходное положение, период 3,

расчет по формуле (3.21); V

– изменение момента в конце возврата

в исходное положение, период 4,

расчет по формул (3.22). Точки 1

и 2

соответствуют опрокидывающим моментам

в начале и в конце поворота миксера на

слив металла в первый ковш, точки 3

и 4

– началу и концу возврата его в исходное

положение.

При расчете мощности электродвигателя учитывают многократные включения его в процессе слива металла в ковш, как это показано на нагрузочной диаграмме (рис. 3.4, б).

Время работы электропривода по периодам цикла определяется по следующим зависимостям.

Средняя установившаяся угловая скорость вращения миксера

![]() ;

;

![]() ,

(3.24)

,

(3.24)

где

![]() – частота вращения двигателя (

– частота вращения двигателя (![]() ).

).

Угловое

ускорение миксера составляет: при пуске

![]() ;

при торможении

;

при торможении

![]() (

(![]() ).

).

Угол

поворота миксера: при пуске

![]() ;

при торможении

;

при торможении

![]() ;

при установившемся движении

;

при установившемся движении

![]() ),

где

),

где

![]() –

угол поворота миксера, соответствующий

наполнению чугуном первого ковша.

–

угол поворота миксера, соответствующий

наполнению чугуном первого ковша.

Время

поворота миксера: при установившемся

движении

![]() ;

до начала слива металла

;

до начала слива металла

![]() .

.

Учитывая,

что в период слива металла привод миксера

работает в поворотно-кратковременном

режиме (разгон-торможение-пауза),

определим продолжительность работы

электродвигателя при повороте миксера

от

![]() до

до

![]()

![]() ,

(3.25)

,

(3.25)

где

![]() –

угол поворота миксера, соответствующий

наполнению второго ковша.

–

угол поворота миксера, соответствующий

наполнению второго ковша.

Продолжительность

работы привода за период наполнения

ковша

![]() ;

продолжительность слива металла в ковш

;

продолжительность слива металла в ковш

![]() ,

а продолжительность пауз во время слива

металла в ковш:

,

а продолжительность пауз во время слива

металла в ковш:

![]() .

.

Продолжительность возврата миксера в нормальное положение при нормальной скорости вращения

![]() .

(3.26)

.

(3.26)

Продолжительность возврата миксера в исходное положение

![]() .

(3.27)

.

(3.27)

Учитывая,

что в процессе слива металла осуществляют

zв=5

включений электродвигателя, определяют

время каждого включения:

![]() .

Продолжительность пауз между каждым

включением

.

Продолжительность пауз между каждым

включением

![]() .

.

Динамические

моменты при пуске и торможением,

![]() :

:

![]() .

(3.28)

.

(3.28)

Приведенный

момент инерции,

![]() :

:

![]() ,

(3.29)

,

(3.29)

где

![]() – число электродвигателей в приводе;

– число электродвигателей в приводе;

![]() – момент инерции электро-двигателя;

– момент инерции электро-двигателя;

![]() – момент инерции муфты;

– момент инерции муфты;

![]() – момент инерции передаточного механизма

(

– момент инерции передаточного механизма

(![]() );

);

![]() – момент инерции миксера.

– момент инерции миксера.

При

графическом суммировании кривых

![]() и

и

![]() получают

нагрузочную диаграмму электродвигателя

получают

нагрузочную диаграмму электродвигателя

![]() )

(рис. 3.4, б).

)

(рис. 3.4, б).

Эквивалентный момент электродвигателя в рабочий период

,

(3.30)

,

(3.30)

где

![]() – время установившегося движения

привода за цикл;

– время установившегося движения

привода за цикл;

![]() – время неустановившегося движения;

– время неустановившегося движения;

![]() –

коэффициент, учитывающий ухудшение

условий охлаждения при неустановившемся

движении привода.

–

коэффициент, учитывающий ухудшение

условий охлаждения при неустановившемся

движении привода.

Мощность электродвигателя

![]() (3.31)

(3.31)

Фактическая продолжительность включений, %:

![]() ,

,

где

![]() и

и

![]() – общее время работы электродвигателя

и время цикла при сливе металла в два

ковша.

– общее время работы электродвигателя

и время цикла при сливе металла в два

ковша.

Номинальная мощность электродвигателя с учетом значений ПВ по каталогу

![]() .

.

Для обеспечения безаварийной и безопасной эксплуатации миксера, как правило, устанавливают два электродвигателя расчетной мощности.

Отчет о работе должен содержать: тему и цель работы, кинематическую и все расчетные схемы, расчетную часть со всеми пояснениями. Для нахождения максимального опрокидывающего момента, заполните следующую таблицу:

параметр |

период |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

8°30'

|

11°05' |

11°05' |

11°05' |

11°05' |

13°40' |

13°40' |

13°40' |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

учитывая, что периоды 1, 2, 3, 4 соответствуют периодам 5, 6, 7, 8 – соответствуют сливу во второй ковш. В конце работы необходимо сделать вывод. Для подготовки к защите ответьте на контрольные вопросы.

Контрольные вопросы:

1. Назовите оборудование входящие в состав миксерного отделения стали-

плавильного цеха.

2. Объясните принцип работы и конструкцию миксера.

3. Назовите типы применяемых миксеров на металлургических предприятиях.

Таблица 3.1. Исходные данные к работе №3:

вариант |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

т |

т |

м |

м |

м |

м |

м |

м |

м |

м |

м |

м |

м |

м |

м |

м |

|

1 |

2500 |

1250 |

445 |

3,64 |

9,75 |

1,85 |

0,142 |

0,144 |

0,189 |

0,190 |

0,32 |

-0,19 |

5,4 |

4,7 |

0,2 |

0,7 |

11,0 |

2 |

2500 |

1240 |

440 |

3,64 |

9,80 |

1,80 |

0,143 |

0,145 |

0,190 |

0,191 |

0,32 |

-0,18 |

5,4 |

4,7 |

0,2 |

0,7 |

11,0 |

3 |

2500 |

1230 |

435 |

3,64 |

9,85 |

1,75 |

0,145 |

0,140 |

0,193 |

0,192 |

0,33 |

-0,18 |

5,4 |

4,7 |

0,2 |

0,7 |

11,0 |

4 |

2500 |

1220 |

430 |

3,62 |

9,90 |

1,70 |

0,148 |

0,142 |

0,196 |

0,195 |

0,34 |

-0,18 |

5,4 |

4,7 |

0,2 |

0,7 |

11,0 |

5 |

2500 |

1210 |

425 |

3,62 |

9,95 |

1,65 |

0,145 |

0,140 |

0,193 |

0,196 |

0,35 |

-0,18 |

5,4 |

4,7 |

0,2 |

0,7 |

11,0 |

6 |

2500 |

1200 |

420 |

3,62 |

9,90 |

1,65 |

0,140 |

0,142 |

0,186 |

0,190 |

0,32 |

-0,19 |

5,3 |

4,6 |

0,2 |

0,7 |

10,5 |

7 |

2500 |

1190 |

415 |

3,60 |

9,85 |

1,70 |

0,138 |

0,144 |

0,182 |

0,196 |

0,34 |

-0,19 |

5,3 |

4,6 |

0,2 |

0,7 |

10,5 |

8 |

2500 |

1185 |

410 |

3,60 |

9,80 |

1,75 |

0,136 |

0,140 |

0,181 |

0,194 |

0,36 |

-0,19 |

5,3 |

4,6 |

0,2 |

0,7 |

10,5 |

9 |

2500 |

1180 |

415 |

3,58 |

9,75 |

1,80 |

0,140 |

0,142 |

0,186 |

0,196 |

0,36 |

-0,18 |

5,3 |

4,6 |

0,2 |

0,7 |

10,5 |

10 |

2500 |

1195 |

420 |

3,58 |

9,70 |

1,85 |

0,142 |

0,140 |

0,189 |

0,198 |

0,35 |

-0,20 |

5,3 |

4,6 |

0,2 |

0,7 |

10,5 |

11 |

1300 |

655 |

180 |

2,80 |

6,55 |

1,24 |

0,10 |

0,09 |

0,13 |

0,14 |

0,25 |

-0,14 |

4,5 |

3,8 |

0,1 |

0,7 |

9,0 |

12 |

1300 |

650 |

185 |

2,83 |

6,60 |

1,22 |

0,10 |

0,11 |

0,14 |

0,13 |

0,26 |

-0,13 |

4,4 |

3,8 |

0,1 |

0,6 |

9,2 |

13 |

1300 |

650 |

180 |

2,82 |

6,62 |

1,20 |

0,11 |

0,10 |

0,13 |

0,13 |

0,24 |

-0,12 |

4,4 |

3,8 |

0,1 |

0,6 |

9,4 |

14 |

1300 |

645 |

180 |

2,84 |

6,64 |

1,18 |

0,10 |

0,10 |

0,13 |

0,12 |

0,25 |

-0,11 |

4,4 |

3,8 |

0,1 |

0,6 |

9,3 |

15 |

1300 |

650 |

185 |

2,80 |

6,68 |

1,22 |

0,09 |

0,10 |

0,12 |

0,13 |

0,24 |

-0,10 |

4,3 |

3,8 |

0,1 |

0,5 |

9,2 |

16 |

1300 |

655 |

175 |

2,85 |

6,58 |

1,16 |

0,10 |

0,10 |

0,13 |

0,12 |

0,24 |

-0,11 |

4,3 |

3,8 |

0,1 |

0,5 |

9,1 |

17 |

1300 |

640 |

180 |

2,84 |

6,62 |

1,20 |

0,10 |

0,09 |

0,13 |

0,12 |

0,23 |

-0,10 |

4,3 |

3,8 |

0,1 |

0,5 |

9,2 |

18 |

1300 |

635 |

170 |

2,82 |

6,60 |

1,18 |

0,09 |

0,10 |

0,12 |

0,13 |

0,23 |

-0,10 |

1,1 |

3,9 |

0,1 |

0,5 |

9,2 |

19 |

1300 |

630 |

165 |

2,80 |

6,56 |

1,20 |

0,08 |

0,09 |

0,13 |

0,13 |

0,23 |

-0,10 |

4,4 |

3,8 |

0,1 |

0,6 |

9,2 |

20 |

1300 |

640 |

170 |

2,84 |

6,58 |

1,16 |

0,09 |

0,10 |

0,12 |

0,13 |

0,22 |

-0,11 |

4,3 |

3,8 |

0,1 |

0,5 |

9,1 |

21 |

600 |

230 |

75 |

2,10 |

4,75 |

0,85 |

0,05 |

0,05 |

0,06 |

0,06 |

0,12 |

-0,05 |

3,4 |

3,1 |

0,06 |

0,3 |

7,0 |

22 |

600 |

235 |

88 |

2,05 |

4,78 |

0,90 |

0,04 |

0,04 |

0,06 |

0,07 |

0,11 |

-0,06 |

3,4 |

3,1 |

0,06 |

0,3 |

6,9 |

23 |

600 |

230 |

82 |

2,15 |

4,80 |

0,95 |

0,04 |

0,04 |

0,07 |

0,07 |

0,11 |

-0,06 |

3,4 |

3,0 |

0,06 |

0,4 |

6,9 |

24 |

600 |

225 |

78 |

2,05 |

4,76 |

0,84 |

0,04 |

0,04 |

0,07 |

0,07 |

0,11 |

-0,06 |

3,4 |

3,0 |

0,06 |

0,4 |

6,9 |

25 |

600 |

230 |

76 |

2,10 |

4,74 |

0,82 |

0,04 |

0,04 |

0,07 |

0,07 |

0,11 |

-0,07 |

3,5 |

3,1 |

0,06 |

0,4 |

7,1 |

26 |

600 |

235 |

74 |

2,05 |

4,72 |

0,80 |

0,05 |

0,04 |

0,06 |

0,07 |

0,12 |

-0,07 |

3,5 |

3,2 |

0,06 |

0,3 |

7,1 |

27 |

600 |

240 |

72 |

2,10 |

4,76 |

0,78 |

0,04 |

0,04 |

0,08 |

0,07 |

0,12 |

-0,08 |

3,5 |

3,1 |

0,05 |

0,4 |

7,1 |

28 |

600 |

245 |

70 |

2,00 |

4,80 |

0,74 |

0,04 |

0,04 |

0,07 |

0,08 |

0,12 |

-0,06 |

3,5 |

3,2 |

0,05 |

0,3 |

7,1 |

29 |

600 |

250 |

68 |

2,05 |

4,74 |

0,76 |

0,04 |

0,04 |

0,07 |

0,07 |

0,11 |

-0,06 |

3,4 |

3,0 |

0,06 |

0,4 |

7,0 |

30 |

600 |

255 |

72 |

2,10 |

4,70 |

0,78 |

0,04 |

0,04 |

0,06 |

0,07 |

0,11 |

-0,06 |

3,4 |

3,0 |

0,05 |

0,4 |

6,9 |

Параметр

![]() ,

а параметр

,

а параметр

![]() определяется как

определяется как

![]() .

.

Для четных вариантов носок конструкции НКМЗ, а для нечетных – носок конструкции УЗТМ.

Практическая работа №4