- •Глава 7. Системы тактильного типа

- •7.1. Общие положения

- •7.2. Принципы силомоментного очувствления роботов

- •7.3. Датчики систем силомоментного очувствления роботов

- •7.3.1. Упругие элементы и измерительные цепи силомоментных датчиков

- •7.3.2. Датчик с упруго-чувствительными элементами

- •7.4. Методы распознавания контактных ситуаций

- •7.5. Организация управления роботом с силомоментным очувствлением

- •7.6. Тактильные датчики

- •7.6.1. Тактильные датчики касания и контактного давления

- •7.6.2. Тактильные датчики проскальзывания

- •Вопросы для самостоятельной подготовки

7.2. Принципы силомоментного очувствления роботов

С истемой

силомоментного очувствления

(ССО) робота называется СИС, включенная

в его контур управления и

предназначенная для измерения компонент

главного вектора сил и моментов,

действующих на схват или инструмент

манипулятора и формирования логического

или непрерывного управляющего воздействия

на исполнительный механизм в проекциях

на связанную с ним систему координат.

Типовая структура ССО приведена на

рис. 7.3. В отличие от СТЗ вычислительные

средства ССО обычно локальны и реализуются

на базе контроллеров и однокристальных

ЭВМ.

истемой

силомоментного очувствления

(ССО) робота называется СИС, включенная

в его контур управления и

предназначенная для измерения компонент

главного вектора сил и моментов,

действующих на схват или инструмент

манипулятора и формирования логического

или непрерывного управляющего воздействия

на исполнительный механизм в проекциях

на связанную с ним систему координат.

Типовая структура ССО приведена на

рис. 7.3. В отличие от СТЗ вычислительные

средства ССО обычно локальны и реализуются

на базе контроллеров и однокристальных

ЭВМ.

Современные ССО классифицируются по трем основным признакам.

По принципу измерения компонент главного вектора нагрузки: системы прямого измерения (включают СМД, устанавливаемый в разрыве кинематической цепи), системы косвенного измерения (используют вариации моментов нагрузки в приводах).

По способу очувствления: «очувствленный манипулятор» и «очувствленная среда».

По объекту управления: управляется непосредственно манипулятор робота и управляется автономный модуль.

Учитывая данную классификацию, выделяют пять типовых вариантов построения ССО (табл.7.2).

Таблица 7.2. Схемы построения ССО роботов

|

Вариант (тип ССО) |

Принцип измерения |

Место установки СМД |

Управляемый механизм | |||

|

прямой |

косвенный |

на манипуляторе |

вне манипулятора |

манипулятор |

автономный модуль | |

|

1 |

+ |

|

+ |

|

+ |

|

|

2 |

+ |

|

+ |

|

|

+ |

|

3 |

+ |

|

|

+ |

+ |

|

|

4 |

+ |

|

|

+ |

|

+ |

|

5 |

|

+ |

|

|

+ |

|

Так, например, первый вариант построения ССО предполагает управление манипулятором с помощью установленного на нем СМД. Рассмотрим эти варианты подробнее.

Заметим, что определение реакции между предметом в захватном устройстве робота и некоторой поверхностью (при абразивной обработке), или двумя предметами (при сборке) возможно несколькими способами. Обычно выделяют три: «очувствление» рабочей среды (в этом случае объект устанавливается на оснащенную датчиками платформу), «очувствление» захватного устройства или запястья робота, а также использование информации об усилиях, действующих на приводы робота через следящую систему.

С пособ«очувствления»

рабочей среды

был разработан в Стенфордском

исследовательском институте (США) П.

Уотсоном и С. Дрейком (рис. 7.4). В соответствии

с ним измерение силовых факторов

проводилось на системе из трех подвижных

платформ, оснащенных датчиками. Внешние

силовые факторы F

и M

вызывают взаимное перемещение платформ,

измеряемое вдоль осей X,

Y,

Z

с помощью восьми тензодатчиков,

расположенных между платформами.

Обозначив буквами

и

сигналы с

тензодатчиков, а l

сторону платформы получим:

пособ«очувствления»

рабочей среды

был разработан в Стенфордском

исследовательском институте (США) П.

Уотсоном и С. Дрейком (рис. 7.4). В соответствии

с ним измерение силовых факторов

проводилось на системе из трех подвижных

платформ, оснащенных датчиками. Внешние

силовые факторы F

и M

вызывают взаимное перемещение платформ,

измеряемое вдоль осей X,

Y,

Z

с помощью восьми тензодатчиков,

расположенных между платформами.

Обозначив буквами

и

сигналы с

тензодатчиков, а l

сторону платформы получим:

Fx = 4 + 2, Fy = 3 + 1, Fz = 2 + 4 + 1 + 3,

Mx = [(4 + 1) - (3 + 2)] l/2, My = [(4 + 3) - (1 + 2)] l/2, Mz = (1 - 2 - 3 + 4) l/2.

Тогда, если на платформу действует некоторая сила, то координаты точки ее приложения P определяются выражениями:

Zp = 0, Xp = - My/Fz, Yp = Mx/Fz.

В частности, по показаниям датчиков i (i = 1 ... 4) можно вычислить положение центра тяжести объекта Rцт, установленного на платформе и его изменение во времени:

Fx = Fy = 0, Fz = 2 + 4 + 1 + 3, Mx = [(4 + 1) - (3 + 2)] l/2, My = [(4 + 3) - (1 + 2)] l/2, Mz = 0.

Если же в качестве объектов используются сборочные единицы, то проекции центра тяжести, например, втулки, однозначно определяются по формулам:

![]() и

и

Указанные зависимости использовались при формировании закона управления роботом при сборке цилиндрической пары.

При «очувствлении» рабочей среды возможно появление значительных динамических ошибок из-за инерционности платформ. Кроме того, такой подход усложняет организацию рабочего места. Поэтому, многие структуры СИС используют многокомпонентные СМД, расположенные на схвате, максимально близко к области, в которой возникают усилия. (Первые разработки в области роботизированной сборки с использованием СМД проводились К. Розеном, Р. Грумом и А. Бейтси в США, а также Т. Гото в Японии).

В рамках концепции «очувствленного запястья» существует несколько конструктивных схем СМД. Выбор той или иной схемы определяется реализуемым принципом силомоментной адаптации. Различают три основные модели: активная силомоментная адаптация, пассивная аккомодация и «адаптивное запястье».

М одельактивной

силомоментной адаптации является

наиболее распространенной. В соответствии

с ней СМД выполняется в виде совокупности

упруго-чувствительных элементов,

измеряющих силовые факторы по трем осям

связанной с ним системы координат (рис.

7.5). Первый подобный датчик был разработан

сотрудником Массачусетского

технологического института (США) В.

Шейнманом в 1951 г. Управление приводами

исполнительного механизма

осуществляется по информации от СМД.

Системы этого типа впервые позволили

избежать заклинивания при сборке

цилиндрической пары: еще в 1976 г. П. Уотсон

осуществил установку цилиндра

диаметром 40 мм в отверстие с допуском

15 мкм за 0,2 с.

одельактивной

силомоментной адаптации является

наиболее распространенной. В соответствии

с ней СМД выполняется в виде совокупности

упруго-чувствительных элементов,

измеряющих силовые факторы по трем осям

связанной с ним системы координат (рис.

7.5). Первый подобный датчик был разработан

сотрудником Массачусетского

технологического института (США) В.

Шейнманом в 1951 г. Управление приводами

исполнительного механизма

осуществляется по информации от СМД.

Системы этого типа впервые позволили

избежать заклинивания при сборке

цилиндрической пары: еще в 1976 г. П. Уотсон

осуществил установку цилиндра

диаметром 40 мм в отверстие с допуском

15 мкм за 0,2 с.

Модель пассивной аккомодации предназначена для сборочных операций и основана на построении СМД в виде пассивного центрирующего устройства. В этом случае, измерения силовых факторов не производится, а сопряжение объектов осуществляется за счет специальной конструкции центрирующего устройства. Наиболее известная конструкция, названная устройством с вынесенным центром податливости или RCC (от англ. Remote Center Compliance), была разработана в 1972 г. сотрудником Стенфордского исследовательского института Ч. Дрейпером (рис. 76)

У стройство,

закрепленное в запястье манипулятора,

состоит из двух функциональных модулей

- силового, представляющего собой

упругий параллелограмм и моментного в

виде упругого треугольника (рис. 7.6а).

Упругие элементы (УЭ), в качестве которых

используются штыри на упругих шарнирах,

испытывают деформации изгиба под

действием четырех компонент главного

вектора сил и моментовFx,

Fy,

Mx

и My.

В ненагруженном состоянии фокус

устройства (точка f),

являющийся точкой приложения силовых

факторов и совпадающий с точкой контакта

объектов находится на оси захватного

устройства. При действии компонент Fx

и Fy

деформируются УЭ силового модуля, смещая

фокус в направлении действующей силы

(рис. 7.6б). При возникновении моментов

Mx

и My

происходит деформирование УЭ моментного

модуля, и ось устройства поворачивается

относительно оси симметрии на некоторый

угол (рис. 7.6в). В результате действия

указанных силовых факторов фокус f

всякий раз перемещается в направлении

действующей компоненты. (На рис. 7.6

показаны деформации устройства под

действием компонент Fx

и My).

В настоящее время существует много

модификаций схемы RCC.

В большинстве из них вместо штыревых

УЭ применяются эластомерные

конструкции.

стройство,

закрепленное в запястье манипулятора,

состоит из двух функциональных модулей

- силового, представляющего собой

упругий параллелограмм и моментного в

виде упругого треугольника (рис. 7.6а).

Упругие элементы (УЭ), в качестве которых

используются штыри на упругих шарнирах,

испытывают деформации изгиба под

действием четырех компонент главного

вектора сил и моментовFx,

Fy,

Mx

и My.

В ненагруженном состоянии фокус

устройства (точка f),

являющийся точкой приложения силовых

факторов и совпадающий с точкой контакта

объектов находится на оси захватного

устройства. При действии компонент Fx

и Fy

деформируются УЭ силового модуля, смещая

фокус в направлении действующей силы

(рис. 7.6б). При возникновении моментов

Mx

и My

происходит деформирование УЭ моментного

модуля, и ось устройства поворачивается

относительно оси симметрии на некоторый

угол (рис. 7.6в). В результате действия

указанных силовых факторов фокус f

всякий раз перемещается в направлении

действующей компоненты. (На рис. 7.6

показаны деформации устройства под

действием компонент Fx

и My).

В настоящее время существует много

модификаций схемы RCC.

В большинстве из них вместо штыревых

УЭ применяются эластомерные

конструкции.

Достоинствами средств пассивной аккомодации типа RCC является возможность «слепой» сборки цилиндрических объектов при начальных рассогласованиях до 1 … 3 мм и 2 … 50 и простота конструкции. В то же время, этот подход не позволяет проводить операции с контролем качества (выдержкой заданных усилий) и применим преимущественно для осевой сборки. В настоящее время подобные упругие устройства применяются совместно с соответствующими поисковыми алгоритмами. Так, сборка цилиндрической пары классу H6-G7 выполняется за 2 ... 8 с (В. Халил и П. Борель, США).

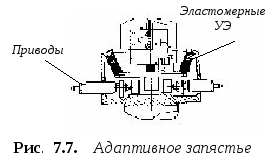

Модель адаптивного запястья, учитывающая достоинства обоих подходов, связана с использованием систем активно-пассивной адаптации (рис. 7.7). Она была разработана сотрудником фирмы Hitachi (Япония) T. Готo в 1982 г. Устройства, построенные в соответствии с данным подходом используются в сборке типа «вал-втулка» с допусками менее 2 мкм, абразивной обработке и других операциях с замкнутой кинематической цепью.

Н аконец,

способкосвенного

измерения

вообще не требует никакого дополнительного

оснащения манипулятора. Здесь используется

тот принцип, что если робот содержит

привода с обратимыми редукторами, то

любая сила, действующая ниже

некоторого i-го

сочленения исполнительного механизма,

оказывает влияние на все движущие

моменты, управляющие сочленениями

выше данного (рис. 7.8). Тогда, внешнее

воздействие F

можно определить, измеряя разность

между моментами в приводах (косвенно,

например, через токи двигателей) при

его наличии и отсутствии. В состоянии

равновесия имеем:

аконец,

способкосвенного

измерения

вообще не требует никакого дополнительного

оснащения манипулятора. Здесь используется

тот принцип, что если робот содержит

привода с обратимыми редукторами, то

любая сила, действующая ниже

некоторого i-го

сочленения исполнительного механизма,

оказывает влияние на все движущие

моменты, управляющие сочленениями

выше данного (рис. 7.8). Тогда, внешнее

воздействие F

можно определить, измеряя разность

между моментами в приводах (косвенно,

например, через токи двигателей) при

его наличии и отсутствии. В состоянии

равновесия имеем:

P + Г = 0,

здесь P - вектор моментов, возникающих под действием веса звеньев робота, Г - вектор моментов в сочленениях.

Сила реакции внешней среды F создает вектор момента M и уравнение равновесия изменяется:

P + Г + M = 0,

где M - вектор момента от силы F.

О ба

уравнения соответствуют одной и той же

конфигурацииq0,

когда следящая система робота поддерживает

заданные значения углов q

= q0.

Используя принцип виртуальных работ,

запишем

ба

уравнения соответствуют одной и той же

конфигурацииq0,

когда следящая система робота поддерживает

заданные значения углов q

= q0.

Используя принцип виртуальных работ,

запишем

FТ x = ГТ q + PТ q,

При этом, x = JТ(q) q. Здесь J(q) - матрица Якоби, связывающая пространство задачи с пространством обобщенных координат. Тогда получим:

FТ = ГТ J-1(q) + PТ J-1(q).

Следовательно, внешняя сила F вычисляется косвенно через моменты в приводах Г, при известной кинематической схеме манипулятора J(q) и его весовых параметрах P. Заметим, что когда манипулятор принимает сингулярную конфигурацию, при которой det J(q) = 0, производить измерения нельзя.

Этот подход, предложенный Р. Полом для сборки узлов водяного насоса в проекте «Stanford Arm», вызвал большой интерес и использовался также Х. Иноки, П. Борелем и др. Однако, очевидное достоинство способа, связанное с его практичностью и дешевизной решения не компенсируется недостатками. Важнейшее из них - неоднородность инерционных сил робота в зависимости от его конфигурации, наличия груза, упругости в шарнирах и т.д. требует очень точного моделирования динамики.