- •1 Основні особливості обробки протягуванням

- •2 Зубофрезерування методом копіювання.Перреваги та недоліки,область застосування

- •8.2.1 Пальцеві модульні фрези

- •8.2.2 Дискові модульні фрези

- •5 Назвіть відмінності в схемах роботи протяжок групового і одинарного різання

- •3.5.1 Протяжки одинарного різання

- •3.5.2 Протяжки групового рiзання

- •6 Зубофрезерування методом обкочування

- •9 Що таке припуск під протягування та як він визначається

9 Що таке припуск під протягування та як він визначається

Припуск на сторону А, мм під протягування після свердління або зенкерування отвору розраховують за формулою:

А

=

0,0025D

+

(0.050.1) ,

,

де D-номінальний діаметр отвору, мм; L -довжина отвору, мм.

Припуск під обробку зовнішніх поверхонь визначається табличним способом залежно від вихідних даних.

10. Зубострогание из-за прерывистости процесса и низких скоростей резания (12...15 м / мин ) является малопроизводительным способом. Однако этот способ универсален, инструменты дешевы, просты по конструкции и обеспечивают высокую точность обработки (6...8-я степень). Поэтому зубострогание получило широкое применение как в мелкосерийном, так и в крупносерийном производстве.

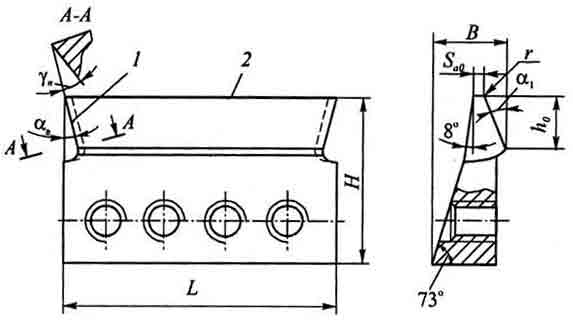

Зубострогальный резец для чистовой обработки (рис. 2.6) представляет собой фасонный призматический инструмент с двумя взаимозаменяемыми рабочими частями на концах, имеющими прямолинейные боковую 1 и вершинную 2 режущие кромки. Зубострогальные резцы стандартизированы и выпускаются серийно.

Зубострогание. Этот метод основан на зацеплении колеса и рейки, воспроизводимом инструментом – гре-

бёнкой. Обработка колёс осуществляется на станках двух типов: с вертикальной и горизонтальной осью заго-

товки. Станки последнего типа применяют также для обработки колёс с неразрывным шевронным зубом. У

зубострогания производительность меньше, чем у зубофрезерования червячной фрезой и зубодолбления.

12. Зубофрезерование осуществляется на зубофрезерных вертикальных и горизонталь-

ных станках-полуавтоматах. На зубофрезерных станках производят нарезание цилиндрических зубчатых колёс

по методу обкатки или копирования.

Нарезание зубчатых колёс методом обкатки. При методе обкатки заготовка и инструмент воспроизводят движение пары сопряжённых элементов зубчатой или червячной передачи. Для этого либо инструменту придаётся форма детали, которая могла бы работать в зацеплении с нарезаемым колесом (зубчатое колесо, зубчатая рейка, червяк), либо инструмент выполняют таким образом, чтобы его режущие кромки описывали в пространстве поверхность профиля зубьев некоторого зубчатого колеса или зубчатой рейки, которые называют соответственно производящим колесом или производящей рейкой. В процессе взаимного обкатывания заготовки и инструмента режущие кромки инструмента, постепенно удаляя материал из нарезаемой впадины заготовки, образуют на ней зубья.

Нарезание зубьев цилиндрических зубчатых колёс методом обкатки производится с помощью червячных фрез (зубофрезерование)

Зубофрезерование двумя дисковыми фрезами методом обкатыванияхарактеризуется высокой производительностью благодаря применению многолезвийного инструмента, работающего на высоком режиме резания. Нарезание зубьев производят из целой заготовки. Производительность станков при работе двумя дисковыми фрезами в четыре раза выше, чем при зубострогании двумя резцами. Зубофрезерование дисковыми модульными фрезами осуществляют методом врезания с с прерывистым делением. Изготовляют зубчатые колеса невысокой точности ( 9 - 10 - й степени); его в основном применяют для чернового нарезания зубьев в условиях серийного производства.

Метод обката, обладающий более высокой производительностью и точностью, широко применяется в различных отраслях промышленности. В настоящее время наибольшее распространение получили следующие способы зубофрезерование методом обката.

Зубофрезерование с осевой подачей осуществляется при подаче червячной фрезы параллельно оси обрабатываемого колеса (рис. 2, а). Этот универсальный способ имеет наибольшее применение в промышленности для нарезания цилиндрических колес и шлицевых валов на обычных зубофрезерных станках. К недостаткам этого способа относится большая длина врезания l, которая возрастает с увеличением диаметра червячной фрезы и угла наклона линии зуба.

13. Переточка протяжки для обработки внешних поверхностей не влияет на ее точность, потому задний угол может быть увеличен до 10°. Разность высоты 2-ух смежных зубьев протяжки охарактеризовывает толщину слоя, срезанного следующим зубом, либо величину подъема на зуб, зависящую от параметров обрабатываемого материала, жесткости детали и формы протягиваемой поверхности. Для дробления стружки на поверхности режущей части зуба наносят канавки. Число их выбирают в зависимости от поперечника протяжки. К примеру, при поперечнике ее 13—16 мм делают 8 канавок. По техническим требованиям (ГОСТ 9126-63) протяжки для обработки цилиндрических отверстий 2-го, 2а и 3-го классов точности изготовляют из стали Р18, Р9 либо ХВГ, а хвостовик — из стали 40Х. Твердость рабочей части и задней направляющей обязана быть HRC 62—64, передней направляющей — HRC 60—62, хвостовика — HRC 40—47. Прошивки различаются от протяжек тем, что они работают на сжатие и продольный изгиб. Длина прошивки определяется ходом пресса, на котором делается обработка отверстия, и не превосходит 12—15 поперечных размеров сечения прошивки, тогда как длина протяжек добивается 30—40 поперечных размеров

14. Существующие способы зубопротягивания основываются на использовании методов копирования и обкатки. При этом могут обрабатываться либо один зуб, либо одновременно несколько или все зубья колес с наружным и внутренним зубчатыми венцами, с прямыми и винтовыми зубьями.

Точность зубчатых колес, нарезанных протяжками, зависит от конструкции и точности инструмента, жесткости заготовки и способа ее крепления. При выполнении определенных требований, предъявляемых к этим факторам, точность нарезанных колес с внутренними венцами может достигать 7-8-й степени, колес с наружными венцами –8-9-й, а в некоторых случаях и 7-й степени точности (ГОСТ 9178-59). Шероховатость рабочей поверхности протянутых зубьев находится в пределах 5-6-гоклассов чистоты. Производительность процессов зубопротягивания в десятки раз выше, чем при зубофрезеровании или зубодолблении. К положительным свойствам зубопротягивания относят также те обстоятельства, что протяжное оборудование проще по конструкции, чем зуборезные станки, и квалификация рабочего-протяжника ниже, чем квалификация рабочего-зубореза. Стоимость протяжного инструмента, отнесенная к нарезанному колесу в крупносерийном производстве, ниже, чем стоимость червячной фрезы или долбяка.

Однако, протяжки – металлоемкий, сложный по конструкции и в изготовлении инструмент. Экономическая целесообразность их применения оправдывается лишь при проектировании оптимальной конструкции, выборе оптимальных режимов резания, качественном изготовлении и правильной эксплуатации.

Проблема выбора рациональной конструкции инструмента является сложной и многоплановой задачей, требующей оптимизации многочисленных технологических факторов.

Одним из важных условий обеспечения проектирования оптимальной конструкции протяжки является выбор схемы резания.

При протягивании поверхностей сформированной комплексной детали могут быть использованы генераторная и групповая схемы резания. Использование профильной схемы резания при обработке данных поверхностей не эффективно, поскольку приводит к усложнению конструкций протяжек.

16. Нарезание зубьев по методу копирования осуществляют модульной дисковой или модульной концевой фрезой. Нарезание, по существу, представляет собой разновидность фасонного фрезерования. Режущие кромки зубьев дисковой или концевой фрезы изготовляют по форме впадины между зубьями колеса, и при фрезеровании они копируют форму впадины, создавая, таким образом, две половины профилей двух соседних зубьев.После нарезания одной впадины заготовка поворачивается на один зуб с помощью делительного механизма, и фреза снова проходит по новой впадине между зубьями, и т.д.

Зубофрезерование дисковыми модульными фрезами осуществляют методом врезания с единым делением. Этим методом изготовляют зубчатые колесаневысокой точности ( 9 - 10 - й степени); его в основном применяют для чернового нарезания зубьев в условиях серийного производства. Стандартные модульные фрезы не обеспечивают равномерного припуска под чистовую обработку, поэтому, когда необходим минимальный припуск, применяют специальные фрезы, спроектированные только для данного колеса. Процессзубофрезерования дисковой фрезой методом деления не обеспечивает постоянства циклической погрешности колеса на один зуб, несмотря на то что погрешность профиля эвольвенты на всех зубьях может быть постоянной.

Зубофрезерование двумя дисковыми фрезами методом обкатыванияхарактеризуется высокой производительностью благодаря применению многолезвийного инструмента, работающего на высоком режиме резания. Нарезание зубьев производят из целой заготовки. Производительность станков при работе двумя дисковыми фрезами в четыре раза выше, чем при зубострогании двумя резцами. Зубофрезерование дисковыми модульными фрезами осуществляют методом врезания с с прерывистым делением. Изготовляют зубчатые колеса невысокой точности ( 9 - 10 - й степени); его в основном применяют для чернового нарезания зубьев в условиях серийного производства. Зубофрезерование роторов выполняется на специальных зубофрезерных станках.

17. Калибрующая часть протяжки служит резервом для пополнения числа режущих зубьев при изменении их размеров при переточках; она обеспечивает правильное направление и центрирование протяжки при выходе из контакта с протягиваемой поверхностью последних режущих зубьев, удаляет и сглаживает неровности на протянутой поверхности, образованные последними режущими зубьями. [1]

Калибрующая часть протяжки предназначена для окончательного оформления обработанной поверхности заготовки. Оно осуществляется режущими кромками первых двух зубьев; другие калибрующие зубья необходимы для направления протяжки по обработанной поверхности при завершении процесса обработки, а также для увеличения срока службы протяжки и перехода при переточках калибрующих зубьев в режущие. Режущие кромки всех калибрующих зубьев делают одинакового размера, равного размерам последнего режущего зуба. [2]

Калибрующая часть протяжек выполняется в двух вариантах. В первом варианте для простоты изготовления форму и размеры калибрующих зубьев принимают такими же, как у режущих зубьев. Во втором варианте калибрующая часть состоит из двух частей: первая часть служит резервом для пополнения числа зубьев режущей части и имеет форму и размеры режущих зубьев; вторая часть обеспечивает правильное направление и центрирование протяжки при выходе последних режущих зубьев из контакта с протягиваемой поверхностью п имеет зубья с размерами, уменьшенными по сравнению с режущими зубьями. Шаг этих калибрующих зубьев принимается равным 0 5 - 0 7 шага режущих зубьев. [3]

Калибрующая часть протяжки служит для получения протягиваемого отверстия в пределах допуска и обеспечения переточки протяжек без потери ее размера.

19. Зуботочение - метод формообразования зубьев специальным многорезцовым инструментом, представленным в виде цилиндрического режущего колеса.

Движение инструмента и заготовки кинематически связано, воспроизводит зацепление пары винтовых колёс на скрещивающихся осях.

Метод характеризуется высокой производительностью и осуществляется на специальных станках.

Зуботочение производительнее зубофрезеронання, но уступает ему по точности. Оно требует быстрого вращения стола с заготовкой, что не допускают существующие зубо фрезерные станки. Принцип зуботочения основан на том, что в зубчатой паре со скрещивающимися осями имеет место относительное движение ( скольжение) зубьев, направленное вдоль зуба. Это движение при зуботочении является движением резания, а его скорость - скоростью резания.

Метод зуботочения является высокопроизводительным и обеспечивает получение напильников с заданными геометрическими параметрами зубьгв. Метод зуботочения основан на использовании явления относительного скольжения боковых поверхностей зубьев при зацеплении двух винтовых колес со скрещивающимися осями, которое возникает в направлении осей вращения колес и характеризуется тем, что ни в одной точке боковых поверхностей зубьев скольжение не равно нулю. Это явление используется при зуботочении и при шевенговании для получения движения резания.

21. Фланкированием называется изменение бокового профиля зуба исходной рейки с целью обеспечения плавного входа сопряженных зубьев в зацепление. Прямые некорригированные или высотнокорригированные неукороченные зубья рекомендуется фланкировать для ослабления шума и уменьшения динамических нагрузок, вызываемых ошибками в основном шаге, и в случаях, когда приходится опасаться заедания зубьев.

Фланкирование уменьшает участок линии правильного зацепления. При этом коэффициент перекрытия снижается нередко до значения, близкого к единице. Фланкирование можно осуществить при любом способе обработки зубьев, но наиболее эффективно оно тогда, когда фланк выполняется при отделочных операциях, так как искажения профиля и шагов при операциях, следующих за зубонарезанием, в значительной степени ликвидируют эффект фланка. Кроме того, требуется изготовление дорогостоящего специального зуборезного инструмента. Наиболее производительным является выполнение фланка при профильном зубошлифовании, где рабочий профиль шлифовального круга очерчен по впадине обрабатываемого зуба и точность проф иля круга поддерживается периодической правкой, при которой механизм боковой правки копирует острием алмаза на шлифовальном круге профиль боковых сторон впадины со специальных копиров. Фланкирование заключается в преднамеренном отклонении профиля зубьев от теоретической формы для снижения динамических нагрузок, вызванных ошибками основного шага и упругой деформацией зубьев ( ркс. Целью фланкирования является не изменение геометрии зацепления, а улучшение реального процесса зацепления. Исходный контур. Фланкирование представляет собой преднамеренное отклонение от эвольвенты профиля у вершин зубьев ( на части высоты головки), направленное в тело зубьев. Фланкирование уменьшает силы удара, связанные с деформацией зубьев и ошибками основного шага.

22. При проектуванні протяжок проводяться такі силові розрахунки

Максимально

допустимая главная составляющая силы

резания

![]() ,

где

,

где ![]() постоянная,

зависящая от обрабатываемого материала

и формы протяжки по табл.18[2] для стали

45

постоянная,

зависящая от обрабатываемого материала

и формы протяжки по табл.18[2] для стали

45 ![]() ,

, ![]() толщина

стружки или подъём зубьев на сторону

0,15, х-показатель степени из табл.18 [2]

х=0,85,z-число одновременно работающих

зубьев 5,

толщина

стружки или подъём зубьев на сторону

0,15, х-показатель степени из табл.18 [2]

х=0,85,z-число одновременно работающих

зубьев 5, ![]() коэффициент,

учитывающий влияние переднего угла на

усилие протягивания из табл.19[2] так как

передний угол 15°, то

коэффициент,

учитывающий влияние переднего угла на

усилие протягивания из табл.19[2] так как

передний угол 15°, то ![]() ,

, ![]() коэффициент,

учитывающий влияние применения

смазочно-охлаждающей жидкости, так как

СОЖ применять не будем, то

коэффициент,

учитывающий влияние применения

смазочно-охлаждающей жидкости, так как

СОЖ применять не будем, то ![]() ,

,![]() коэффициент,

учитывающий влияние износа зубьев

протяжки на усилие протягивания из

табл.19[2]

коэффициент,

учитывающий влияние износа зубьев

протяжки на усилие протягивания из

табл.19[2] ![]()

Проверяем

конструкцию протяжки на прочность

Рассчитаем

конструкцию протяжки на разрыв во

впадине первого зуба

![]() где

площадь сечения (H-h)x(H-h)

где

площадь сечения (H-h)x(H-h)

σ – напряжение в опасном сечении

Рассчитаем конструкцию протяжки на разрыв в сечении хвостовика: площадь сечения хвостовика

24 Условия работы зубьев протяжек неблагоприятны для оснащения их твердыми сплавами, так как они снимают тонкие и широкие стружки и работают при низких скоростях резания. Это вызывает колебание силы протягивания и может привести к разрушению твердого сплава. Кроме того, применение твердых сплавов значительно повышает стоимость протяжек и ограничивается сложностью их изготовления. В то же время использование твердых сплавов позволяет в несколько раз повысить стойкость протяжек, особенно при обработке чугунов, высоколегированных сталей и сплавов, а также точность и качество обработанной поверхности.

Твердыми сплавами оснащают в первую очередь наиболее простые по конструкции внутренние протяжки (шпоночные, шлицевые, круглые) и секции (плоские, пазовые, фасонные и др.) наружных протяжек.

В конструкциях внутренних протяжек в последнее время широкое применение нашло использование твердого сплава для выглаживания (пластического деформирования) микронеровностей обработанной поверхности. В этих случаях применяют комбинированные режуще-выглаживающие протяжки, у которых после калибрующих зубьев устанавливают выглаживающие зубья из твердого сплава в виде колец или блоков. Выглаживающие зубья по форме двухсторонние конические с цилиндрическим пояском посередине или сферические (рис. 11, а). Число таких зубьев берется в пределах от 2 до 5 в зависимости от требуемых точности и шероховатости обработанного отверстия. Припуск на диаметр, т.е. общий натяг на зубья, небольшой и равен 0,03...0,20 мм. Он распределяется между зубьями равномерно с уменьшением к концу протяжки. Диаметр последнего выглаживающего зуба принимается равным максимально возможному размеру обработанного отверстия.

25. Зуборезный инструмент, применяемый для нарезания зубчатых колес, должен обеспечивать соответствующий профиль зуба и необходимую точность.

При конструировании зуборезного инструмента для нарезания указанных зубчатых пар необходимо учитывать требуемый профиль зуба нарезаемого колеса, применительно к которому и оформляется режущая часть зуборезного инструмента. Профиль зубьев зубчатых колес обычно очерчивается циклоидальными или эвольвентными кривыми.

Зуборезный инструмент - это такой инструмент, как: дисковая модульная фреза, пальцевая модульная фреза, фасонная зуборезная головка, червячная фреза, зуборезный долбяк, зуборезная гребенка, зуборезный резец, резцовая зуборезная головка.

Оптимальной конструкцией зуборезного инструмента является такая конст-

рукция, которая при применении инструмента обеспечивает наименьшие затраты

по его эксплуатации при изготовлении одного зубчатого колеса. При этом такой

инструмент должен обеспечивать требуемое качество - точность зубчатых колес и

шероховатость поверхности зубьев. Подход к оптимизации конструкции зуборез-

ного инструмента также рассмотрен в учебном пособии. Решение вопроса оптими-

зации конструкции, как правило, успешно может быть выполнено при проектиро-

вании с помощью ЭВМ.

Точность параметров зуборезных инструментов определяется решением

трансцендентных уравнений.

26. Инструмент наружного протягивания - это совокупность приспособлений, используемых для обработки наружных профилей, нарезания шлицев и шпоночных канавок на наружной поверхности металлических изделий. Среди инструмента наружного протягивания выделяют цельные наружные протяжки запроектированных профилей, сборные наружные протяжки и круговые сборные наружные протяжки.

27. Порошки, используемые в порошковой металлургии, состоят из частиц размером 0,01-500 мкм. Получают порошкиметаллов (или их соед.) мех. и физ.-хим. методами. К мех. методам относят измельчение твердых металлов или их соед. идиспергирование жидких металлов или сплавов. Твердые тела измельчают (см. Измельчение)в мельницах с мелющими телами (барабанные вращающиеся, вибрационные, планетарные мельницы), ударного действия (вихревые, струйные, центробежные) и с вращающимися частями (аттриторы, дисковые, кавитационные, молотковые, роторные). При измельчении в мельницах хрупких материалов частицы порошка имеют осколочную форму, при измельчении пластичных материалов-чешуйчатую. Измельченныепорошки характеризуются наклепом (изменением структуры и св-в, вызванным пластич. деформацией) и, как правило, подвергаютсяотжигу.

Диспергирование, или распыление, жидких металлов и сплавов осуществляют струей жидкости или газа. При распылении водой под высоким давлением используют форсунки разных форм. Св-ва распыленных порошков зависят от поверхностного натяжения расплава, скорости распыления, геометрии форсунок и др. факторов. Распыление водой часто проводят в среде азота или аргона. Распылениемводой получают порошки железа, нержавеющих сталей, чугунов, никелевых и др. сплавов. При распылении струи расплава газомвысокого давления на размер частиц влияют давление газа, диаметр струи металла, конструкция форсунки, природа сплава. В качестве распыляющего газа используют воздух, азот, аргон, водяной пар. Распыление металла осуществляют также плазменным методом или путем разбрызгивания струи металла в воду. Такими способами получают порошки бронз, латуней, олова, серебра, алюминия и др.металлов и сплавов.

Физ.-хим. методы получения металлич. порошков включают: восстановление оксидов металлов углеродом, водородом или углеводородсодержащими газами; металло-термич. способы - восстановление оксидов, галогенидов или др. соед. металлов др.металлами (см. Металлотермия); разложение карбонилов металлов, металлоорг. соед.; электролиз водных р-ров и расплавов солей.Порошки металло-подобных соед. получают теми же методами и, кроме того, синтезом из простых в-в.

Путем восстановления оксидов металлов производят порошки Fe, Co, Ni, W, Mo, Cu, Nb и др. металлов. Частицы порошков имеют развитую пов-сть. Разложением карбонилов металлов получают порошки Ni, Fe, W, Mo со сферич. формой частиц. Электролиз водных р-ров солей металлов применяют для приготовления порошков Fe, Cu, Ni, а электролиз расплавов солей - для получения порошков Ti, Zr, Nb, Та, Fe, U. В обоих случаях частицы порошков имеют дендритную форму.

Компактирование. Цель компактирования порошков-получение полуфабрикатов (прутки, трубы, ленты) либо отдельных заготовок, по форме приближающихся к конечным изделиям. Во всех случаях после компактирования порошок из сыпучего тела превращается в пористый компактный материал, обладающий достаточной прочностью для сохранения приданной ему формы при послед. операциях.

Осн. виды компактирования - одно- и двустороннее прессование в жестких металлич. матрицах, прокатка, изо-статич. прессованиежидкостью или газом, мундштучное прессование, шликерное литье, высокоскоростное прессование, в т. ч. взрывное, инжекционное формование. Компактирование может осуществляться при комнатной т-ре (холодное прессование, прокатка) и при высоких т-рах (горячее прессование, экструзия, прокатка).

Уплотнение порошка при прессовании происходит в результате движения частиц друг относительно друга, их послед. деформации или разрушения. При относительно больших давлениях порошки пластичных металлов уплотняются в осн. благодаря пластич. деформации,порошки хрупких металлов и их соединений-в результате разрушения и измельчения частиц. Спрессованные заготовки из порошковпластичных металлов гораздо более прочны, чем из хрупких. Для увеличения прочности последних в порошок перед прессованием вводят жидкое связующее.

Б. ч. порошков, особенно при произ-ве массовых изделий простой формы, прессуется в жестких металлич. матрицах (прессформах) с использованием таблетировочных, ротационных и др. мех. и гидравлич. прессов-автоматов. После заполнения матрицы порошокпрессуется под давлением одного или нескольких пуансонов.

Прессование прокаткой-это непрерывное формова-ние заготовок из порошков при помощи валков на прокатных станах. Подача порошкав валки может осуществляться под действием силы тяжести или принудительно. В результате прокатки получают пористые листы, ленты, профили.

При изостатич. прессовании порошок или пористые заготовки помещают в оболочку и подвергают всестороннему обжатию. Процесс включает заполнение оболочки, ее вакуумирование и заделку, собственно изостатич. прессование и декомпрессию оболочки. Разновидности изостатич. прессования-гидро- и газостатич. прессование, рабочими средами (передающими давление) в к-рых служат соотв. жидкости или газы. Гидростатич. прессование производят, как правило, при комнатной т-ре; газостатич.-при высоких т-рах. С помощью изостатич. прессования получают изделия сложной формы с максимально равномерной плотностью по всему объему.

Формование заготовок из смесей порошка с пластификатором путем продавливания их через отверстие в мундштуке или фильеру наз. мундштучным прессованием. Оно позволяет получать длинные заготовки с равномерной плотностью из труднопрессуемых порошковхрупких металлов и соединений. Пластификатор обеспечивает достаточную вязкость смеси и прочность заготовки.

Шликерное литье формование изделий из шликеров, представляющих собой однородные концентрир. суспензии порошков, обладающие высокими агрегативной и седимен-тационной устойчивостью, хорошей текучестью. Осн. разновидности шликерного литья-литье в пористые формы, литье из термопластичных шликеров (горячее литье) и фор" мование электрофоретич. методом. При литье в пористые формы поток всасывающейся в поры жидкости увлекает за собой частицы порошка, к-рые оседают на стенках пор формы. Термопластичный шликер при обычных условиях состоит из порошка и твердого термопластичного связующего. Смесь нагревают до т-ры, при к-рой связующее становится вязким, заполняют форму вязким шликером и затем охлаждают до затвердевания массы. При электрофоретич. методе формование происходит путем постепенного наращивания слоя из частиц шликера, перемещающихся под воздействием электрич. поля к электроду - форме и осаждающихся на ней.

Высокоскоростное (динамич., импульсное, ударное) прессование осуществляют путем высокоскоростной деформации порошка. К нему относят взрывное, гидроди-намич., магнитно-импульсное прессование, нек-рые виды ковки и штамповки, прессование на быстроходных прессах, копрах, молотах.

Спекание. Конечная операция порошковой металлургии -спекание - заключается в термообраб.отке заготовок при т-ре ниже т-рыплавления хотя бы одного из компонентов. Его проводят с целью повышения плотности и обеспечения определенного комплекса мех. и физ.-хим. св-в изделия. На начальной стадии спекания частицы проскальзывают друг относительно друга, между ними образуются контакты, происходит сближение центров частиц. На этой стадии скорость увеличения плотности (усадки) максимальна, но частицы еще сохраняют свою индивидуальность. На след. стадии пористое тело м. б. представлено совокупностью двух взаимно проникающих фаз-фазы в-ва и "фазы пустоты". На заключит. стадии пористое тело содержит изолир. поры и уплотнение происходит в результате уменьшения их числа и размеров. Спекание многокомпонентных систем осложняется взаимной диффузией. В этом случае спеканиеможет происходить и с образованием жидкой фазы (жидкофазное спекание).

Спекание, как правило, проводят в защитной (чаще всего инертные газы) или восстановительной (водород, углеводо-родсодержащиегазы) средах, а также в вакууме. Нагрев изделий осуществляют в электропечах (вакуумных, колпако-вых, муфельных, толкательных, конвейерных, проходных, шахтных, с шагающим подом и др.), индукц. печах, прямым пропусканием тока. Спекание и прессование м. б. совмещены в одном процессе (спекание под давлением, горячее прессование).

Материалы и изделия. Получаемые методами порошковой металлургии материалы наз. порошковыми. Эти материалы условно подразделяют на конструкционные, триботехнические, фильтрующие, твердые сплавы, высокотемпературные, электротехнические, с особыми ядерными св-вами и др.