- •1. Особенности интегрального метода.

- •2. В основе имс положена планарная технология.

- •9. Особенности кристаллической решётки полупроводников.

- •12. Виды дефектов. Структурные точечные дефекты.

- •13. Дефекты по Френкелю. Равновесная концентрация дефектов.

- •14. Дефект по Шоттки.

- •15. Примесные дефекты и их влияние на свойства полупроводниковых материалов.

- •16. Поверхностное натяжение, её зависимость от температуры.

- •17.Смачиваемость. Мера смачиваемости.

- •18. Критерий смачиваемости.

- •19. Адгезия. Факторы, влияющие на адгезию.

- •20. Виды адгезии. Природа и механизм сил адгезии.

- •21. Адгезивы. Привести примеры использования.

- •22. В каком случае загрязнения поверхности усиливают адгезию? Факторы, влияющие на адгезию.

- •23. Адсорбция. Виды адсорбции.

- •24. Влияние температуры на адсорбцию.

- •25. Адсорбция.

- •30, 31. Влияние состояния пов-ти на rкр.

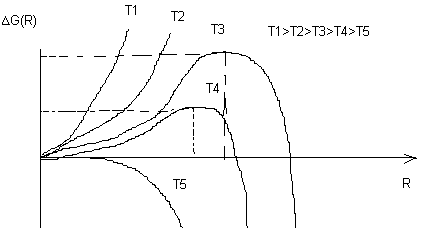

- •32. Влияние tº на критический радиус зародыша.

- •33. Теория двухмерного пара Френеля-Родина.

- •34. Какие технологические факторы опред-ют мелко- или крупно-зернистую структуру пленки.

- •35. Виды эпитаксии, основные особенности.

- •36. Эпитаксия. Опред-е, особенности.

- •37. Основные этапы роста эпитаксиальных пленок.

- •38. Методы легирования п/п материалов.

- •39. Особенности процесса термодиффузии.

- •40. Первый з-н Фика.

- •47. Основные технологические факторы влияющие на процесс термодиффузии.

- •49. Анизотропия диффузии.

- •50. Влияние структурных дефектов на коэффициент диф-ии.

- •51. Трубчатая диф-я.

- •67. Факторы, влияющие на глубину проникновения ионов в вещество.

- •68. Распределение концентрации имплантированных ионов по глубине проникновения.

- •69. Каналирование ионов.

- •70. Факторы, влияющие на эффективность каналирования.

- •71. Механизм образования радиационных дефектов при ионной имплантации.

- •72. Отжиг радиационных дефектов.

- •73. Лазерный отжиг радиационных дефектов

- •74, 75. Лазерный и электролучевой отжиг, достоинства и недостатки.

- •77. Способы сухой очистки подложек.

- •78. Газовое травление как способ очистки подложки.

- •79. Виды загрязнений подложек и методы их удаления.

- •80. Способы жидкостной обработки пластин.

- •81. Механизм физического и химического обезжиривания.

- •82. Получение особо чистой воды.

- •85.Ионно-плазменное травление.

- •86. Плазменно-химическое травление.

- •93. Основные этапы термо-вакуумного метода нанесения плёнок.

32. Влияние tº на критический радиус зародыша.

|

33. Теория двухмерного пара Френеля-Родина.

По теории 2-хмерного пара, атом из паровой или газовой среды, удерживается на подложке некоторое время, равное:

τ = τ0*exp(ΔGадс/(kT)), τ0=10-13 сек., ΔGадс - своб. энер. адс. атома. На поверхности при столкновениях атомы обр-ют агрегаты из 2-х 3-х или 4-х атомов. (рис.33.1*). 2-хатомные агрегаты в 2 раза сильнее связаны с поверхностью, и чтобы они испарились, надо в 2раза больше энергии, чем 1 атому. Чем меньше степень пересыщения, тем больше атомов в агрегате.

34. Какие технологические факторы опред-ют мелко- или крупно-зернистую структуру пленки.

Энергетические хар-ки влияют на rкр зародыша. Чем > ΔGΣ тем больше rкр. Чем > теплота испарения, тем < rкр. Чем > сродство пленки к подложке, тем < rкр. Чем > tº подложки, тем rкр >.

35. Виды эпитаксии, основные особенности.

Эпитаксия – это процесс ориентированного выращивания монокристаллического материала на подложке с той же ориентацией кристалла. Существует 3 вида эпитаксии: 1-авто или гомоэпит-ия, когда наращиваемый слой имеет структуру как у подложки и химический состав почти как у нее. 2-гетеороэпит., когда структура наращиваемого слоя отличается от структуры подложки. (Рис.35.1*) 3-хемоэпит., получается при хим. взаимод-ии с вещ-вом из внешней среды. Получаемое соединение отлич-ся по составу и структуре.

36. Эпитаксия. Опред-е, особенности.

Эпитаксия – это процесс ориентированного выращивания монокристаллического материала на подложке с той же ориентацией кристалла. Эпит-ные пленки когерентны относительно структуры поверхности слоев подложки.

37. Основные этапы роста эпитаксиальных пленок.

Для хорошей эпит. необходимо чтобы поверхность пластины обладала достаточным числом затравочных центров, способствующих зарождению монокристаллического кремния. Эти центры создаются предварительной обработкой пов-ти пластины газообр. хлористым водородом HCl и вытравливанием в ней слоя кремния толщиной от 0,2 до 1 мкм вместе с любыми дефект. кристалла.

Для осажд. Si использ. Два метода:

1) Пиролиз силана: SiH4 → Si + 2H2;

2) Восстановление водородом тетрахлорида кремния:

SiCl4(г)+2H2(г)→Si(г)+4HCl(г). Газ-носитель – Ar. Этапы роста: 1- поток Ar; 2-перенос реагентов к подложке; 3-адсорбция реагентов; 4-растущий эпитаксиальный слой; 5-десорбция продуктов реакции; 6-выброс продуктов реакции с непролегиров-ими компонентами.

38. Методы легирования п/п материалов.

Легирование - это введение примесей, изменяющих свойства основного материала. Методы легирования: 1) Термодиффузия; 2) Ионная имплантация; 3) Радиационно-стимулированная диффузия.

39. Особенности процесса термодиффузии.

Т

1

1

2-й

зак. –

![]() где С – концентр. примеси, t

– время, D

– коэф. диффузии, D’

– коэф. дифф., стимулированной или

замедл. каким-либо фактором. При обем

виде, если D=const:

где С – концентр. примеси, t

– время, D

– коэф. диффузии, D’

– коэф. дифф., стимулированной или

замедл. каким-либо фактором. При обем

виде, если D=const:

![]() - уравнение диффузии.

- уравнение диффузии.