- •1. Назначение и классификация станочных приспособлений.

- •2. Основные требования, предъявляемые к приспособлениям.

- •3. Основные конструктивные элементы приспособлений, их назначение.

- •4. Понятие о базировании. Классификация технологических баз.

- •5. Погрешность базирования. Причины возникновения и пути их уменьшения.

- •7.Классиф-ция установ-х эл-ов прис-ний.

- •8.Констр-ции основных плоскосных опор. Условия их применения.

- •10.Установычн-е Эл-ты присп-ний для установки заг-к по наружным цилин-м пов-м. Привести пример.

- •11. Установочные эл-ты приспособлений для устан. Заготовок по внутренним цилиндрич. Поверхностям. Привести пример.

- •13.Погрешность установки. Причины возникновения и пути их уменьшения.

- •14.Зажимные элементы приспособлений: назначение, технические требования, предъявляемое к ним.

- •15.Винтовые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •16. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

- •17, 18. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •19, 20. Клиновые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •22. Рычажные зажимы. Привести примеры, Принцип работы, конструкция, схемы действия сил.

- •23. 24 Цанги

- •25. Разжимные оправки. Привести примеры. Конструкция. Область применения.

- •26. Зажимные механизмы для многоместных приспособлений

- •27) Механизация и автоматизация зажима заготовки в приспособлениях.

- •30. Типы механизированных приводов. Область применения.

- •36 Механизмы-усилители зажима

- •37. Кондукторные втулки.

- •38. Корпуса приспособлений.

- •39. Униврсально- безналадочные.

- •40. Универсально-наладочные

- •41. Центры.

- •42. Токарные патроны общего назначения.

- •43. Оправки для токрных и шлифовальных работ.

- •44. Тиски машинные с винтовым зажимом, их назначение, конструкция и область применения.

- •45 Тиски машин. С пневмоприводом

- •48. Последовательность и этапы при проектировании станочных приспособлений.

25. Разжимные оправки. Привести примеры. Конструкция. Область применения.

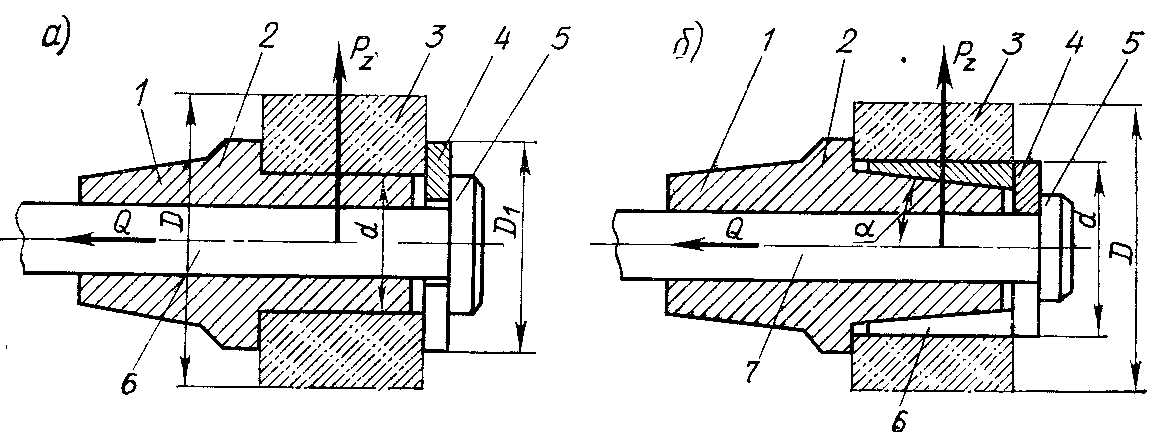

Консольные и центровые оправки применяют для установки * центральным базовым отверстием втулок, колец, шестерен, обраба тываемых на многорезцовых шлифовальных и других станках. При обработке партии таких деталей требуется получить высокую концентричность наружных и внутренних поверхностей и заданную перпендикулярность торцов к оси детали.

В зависимости от способа установки и центрирования обрабатываемых деталей консольные и центровые оправки можно подразделить на следующие виды: 1) жесткие (гладкие) для установки деталей с зазором или натягом; 2) разжимные цанговые; 3) клиновые (плунжерные, шариковые); 4) с тарельчатыми пружинами; ') самозажимные (кулачковые, роликовые); 6) с центрирующей ^пругой втулкой.

На рис. У1.4, а показана гладкая оправка 2, на цилиндрической части которой установлена обрабатываемая деталь 3. Тяга б, за-

крепленная

на штоке пневмоцилиндра, при перемещении

поршня со штоком влево головкой 5

нажимает

на быстросменную шайбу 4

и

зажимает деталь 3

на

гладкой оправке 2.

Оправка

конической частью 1

вставляется

в конус шпинделя станка. При зажиме

обрабатываемой детали на оправке

осевая сила С

на

штоке механизированного привода

вызывает между торцами шайбы 4,

уступом

оправки и обрабатываемой деталью 3

момент

от силы трения, больший, чем момент

от силы резания Рг.

крепленная

на штоке пневмоцилиндра, при перемещении

поршня со штоком влево головкой 5

нажимает

на быстросменную шайбу 4

и

зажимает деталь 3

на

гладкой оправке 2.

Оправка

конической частью 1

вставляется

в конус шпинделя станка. При зажиме

обрабатываемой детали на оправке

осевая сила С

на

штоке механизированного привода

вызывает между торцами шайбы 4,

уступом

оправки и обрабатываемой деталью 3

момент

от силы трения, больший, чем момент

от силы резания Рг.

Достоинства:*надежное закрепление и точное центрирование обрабатываемых заготовок;*центрирование изделия по базовым поверхностям без зазоров и исключает погрешности в концентричности, возникающие обычно из-за наличия технологического зазора между базируемыми поверхностями;*относительная простота конструкций;*сокращает время на установку и снятие детали по сравнению с обработкой в цанговых оправках;*значительно повышает точность обработки;

компенсирует износ направляющих элементов;*значительно уменьшает габариты, снижает трудоемкость и стоимость их изготовления.

Недостатки:

необходима высокая герметичность системы;

трудоёмкая замена изношенных частей;

необходима минимальная шероховатость втулок под гидропласты;

невозможность устранения влияния конусности базового отверстия на точность установки детали;

недостаточная износоустойчивость тонкостенных центрирующих втулок;

неподготовленность заводов к изготовлению гидропластмассы и правильному заполнению ею контрольных приспособлений, оправок и другого инструментария;необходима высокая точность основных элементов зажимного устройства: центрирующей втулки, плунжеров и нажимных винтов.

Область применения:

патроны и оправки с самоцентрирующимися тонкостенными втулками;

цанги;

приспособления для сверлильных, фрезерных, токарных станков и т.д.

26. Зажимные механизмы для многоместных приспособлений

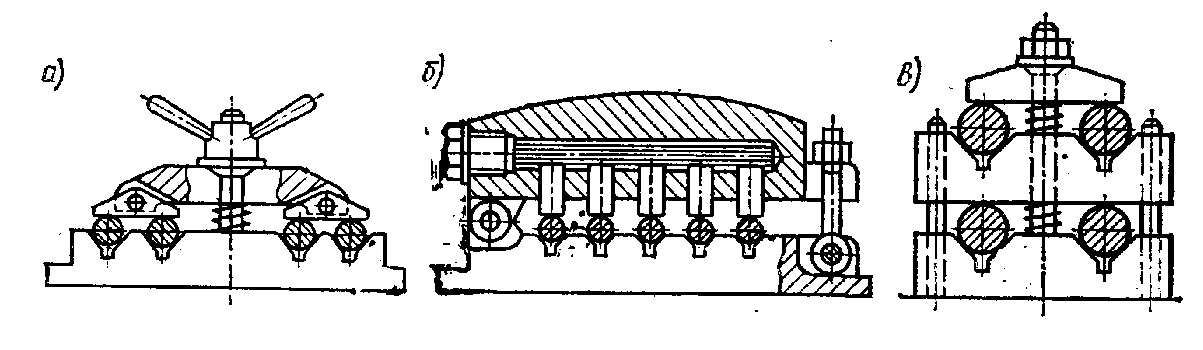

Зажимные механизмы для многоместных приспособлений должны обеспечивать одинаковую силу зажима на всех позициях. Простейшим многоместным приспособлением является оправка, на которую устанавливают пакет заготовок (кольца, диски), закрепляемых по торцевым плоскостям одной гайкой (последовательная схема передачи зажимной силы). На рис.1, а показан пример зажимного устройства, работающего по принципу параллельного распределения зажимной силы.

Если нужно обеспечить концентричность базовой и обрабатываемой поверхностей и предотвратить деформирование обрабатываемой заготовки, применяют упругие зажимные устройства, где зажимное усилие посредством заполнителя или другого промежуточного тела равномерно передается на зажимный элемент приспособления (в пределах упругих деформаций).

Рис. 1 - Зажимные механизмы для многоместных приспособлений

В качестве промежуточного тела применяют обычные пружины, резину или гидропласт. Зажимное устройство параллельного действия с использованием гидропласта показано на рис. 33, б. На рис. 33, в приведено устройство смешанного (параллельно-последовательного) действия.