- •1. Назначение и классификация станочных приспособлений.

- •2. Основные требования, предъявляемые к приспособлениям.

- •3. Основные конструктивные элементы приспособлений, их назначение.

- •4. Понятие о базировании. Классификация технологических баз.

- •5. Погрешность базирования. Причины возникновения и пути их уменьшения.

- •7.Классиф-ция установ-х эл-ов прис-ний.

- •8.Констр-ции основных плоскосных опор. Условия их применения.

- •10.Установычн-е Эл-ты присп-ний для установки заг-к по наружным цилин-м пов-м. Привести пример.

- •11. Установочные эл-ты приспособлений для устан. Заготовок по внутренним цилиндрич. Поверхностям. Привести пример.

- •13.Погрешность установки. Причины возникновения и пути их уменьшения.

- •14.Зажимные элементы приспособлений: назначение, технические требования, предъявляемое к ним.

- •15.Винтовые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •16. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

- •17, 18. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •19, 20. Клиновые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •22. Рычажные зажимы. Привести примеры, Принцип работы, конструкция, схемы действия сил.

- •23. 24 Цанги

- •25. Разжимные оправки. Привести примеры. Конструкция. Область применения.

- •26. Зажимные механизмы для многоместных приспособлений

- •27) Механизация и автоматизация зажима заготовки в приспособлениях.

- •30. Типы механизированных приводов. Область применения.

- •36 Механизмы-усилители зажима

- •37. Кондукторные втулки.

- •38. Корпуса приспособлений.

- •39. Униврсально- безналадочные.

- •40. Универсально-наладочные

- •41. Центры.

- •42. Токарные патроны общего назначения.

- •43. Оправки для токрных и шлифовальных работ.

- •44. Тиски машинные с винтовым зажимом, их назначение, конструкция и область применения.

- •45 Тиски машин. С пневмоприводом

- •48. Последовательность и этапы при проектировании станочных приспособлений.

30. Типы механизированных приводов. Область применения.

К механизированным приводам относятся: 1.пневмоприводы-предназ. для создан. исходной силы при зажиме заготовки р=0.4-0.6МПа. Типы: по виду пневмодвигателя (с пневматическим цилиндром, с пневмокамерой); по способу компоновки(встроенные, прикрепленные, универсальные); по виду установки(не вращающиеся, вращающиеся, качающиеся). Применяются в массовом крупносерийном производствах 2. Гидравлические приводы-представл. собой независимую установку сос. из электродвигателя, насоса, резервуара для масла, контрольно-регулирующей аппаратуры. В зависимости от назначения и мощности гидропривод может обслуживать 1-о приспсобл., группу из 3-5 приспособл. на нескольких станках, или группу из 25-35 приспобл. установленных на различных станках. Классификация 1(вращающиеся, полостные, поршневые); 2(стационарные, одностороннего действия, двустороннего действ.) 3.Механогидравлические приводы. Прим. в приспособл. треб. больших сил зажима 4.Электромеханические. Прим. на токарно-револьверных, фрезерных, агрегатных станках и атом. линиях. 5. Механические центробежные приводы. Обеспечивают быстрое перемещение зажимных устройств. 6. Вакуумные приводы. Прим при чист обработ нежестких детал 7.Элекртомагнитные и магнитные приводы

31. Пневматические приводы. Область применения.

В массовом и крупносерийном производстве наибольшее применение получили пневматические приводы. Это объеяняется тем, что пневматические приводы приспособлений имеют простую конструкцию, являются быстродействующими просты в управлении, обладают надежностью и сравнительно недорого стоят. Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов. Пневматические силовые приводы разделяют по виду пневмо-двигателя на пневматические цилиндры с поршнем и пневматические камеры с диафрагмами. По способу компоновки с приспособлениями поршневые и диафрагменные пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод — это специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях. Пневматические поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком в пневмо-цилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком — под действием пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случаях, когда при зажиме детали требуется сила, большая, чем при разжиме; пневмоприводы двустороннего действия — когда при зажиме и разжиме детали в приспособлении требуется большая сила например в приспособлениях с самотормозящимися зажимными устройствами. Пневмоприводы по виду установки делятся на невращающиеся и вращающиеся. Невращающиеся пневмоприводы применяют в стационарных приспособлениях, устанавливаемых на столах сверлильных и фрезерных станков, вращающиеся пневмоприводы — для перемещения зажимных устройств вращающихся приспособлений (патроны токарных станков). Пневмоприводы применяют также для зажимных устройств приспособлений, устанавливаемых на непрерывно или периодически вращающихся круглых столах станков. Замена в станочных приспособлениях ручных зажимов механизированными (пневматическими) дает большие преимущества: 1) значительное сокращение времени на зажим и разжим обрабатываемых деталей 2) постоянство силы зажима детали в приспособлении; 3) возможность регулирования силы зажима детали; 4) простота управления зажимными устройствами приспособлений; 5) бесперебойность работы пневмопривода при изменениях температуры воздуха в цехе. Недостатки пневматического привода: 1) нестабильная плавность перемещения рабочих элементов из-за сжимаемости воздуха, особенно при переменной нагрузке; 2) небольшое давление сжатого воздуха в полостях пневмоцилиндра и пневмокамеры (0,39—0,49 МПа (4—5кгс/см2);3) относительно большие размеры пневмоприводов для получения значительных сил на штоке пневмопривода.

32.

Пневмоцилиндры одностороннего

(а) и двустороннего действия

(б)

32.

Пневмоцилиндры одностороннего

(а) и двустороннего действия

(б)

В

поршневых пневмоприводах

одностороннего действия (рис. V.

1, а)

сжатый

воздух подается только в одну полость

пневмоцилиндра и перемещает поршень

2

со

штоком 4

вправо

при зажиме детали. В

поршневых пневмоприводах двустороннего

действия (рис.

V.1,

б) сжатый воздух поочередно подается в

лолости 1

и 3 пневмоцилиндра

и перемещает поршень 2

со

штоком 4

при

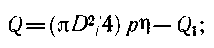

зажиме и разжиме деталей. При расчете

пневмоприводов определяют осевую силу

на штоке поршня,

зависящую от диаметра пневмоцилиндра

и давления сжатого

воздуха в его полостях. Можно по заданной

силе на штоке поршня

и давлению сжатого воздуха определить

диаметр пневмоцилиндра.

В приспособлениях с пневмоприводом

следует определять

время его срабатывания. Расчет осевой

силы Q

на

штоке

поршневого

привода производится по следующим

формулам; для

пневмоцилиндров одностороннего действия

(рис. V.1,

а )

для пневмоцилиндров двустороннего

действия (рис. V.1,

б) при давлении

сжатого воздуха на поршень в бесштоковой

полости

для пневмоцилиндров двустороннего

действия (рис. V.1,

б) при давлении

сжатого воздуха на поршень в бесштоковой

полости

и

штоковой полости

Здесь

D

—

диаметр пневмоцилиндра (поршня), см; d

—

диаметр штока поршня, см; р = 0,40 — давление

сжатого воздуха, МПа (р = 4 кгс/см2);

и

штоковой полости

Здесь

D

—

диаметр пневмоцилиндра (поршня), см; d

—

диаметр штока поршня, см; р = 0,40 — давление

сжатого воздуха, МПа (р = 4 кгс/см2);

=

0,85—0,9 КПД, учитывающий потери в

пневмо-цилиндре; Q1

—

сила сопротивления возвратной пружины

в конце рабочего

хода поршня, Н (кгс). Возвратная

пружина на штоке при ее предельном

сжатии (в конце

рабочего хода поршня) должна оказывать

сопротивление от 5%при

больших до 20% при малых диаметрах

пневмоцилиндра от силы Q

на штоке пневмоцилиндра в момент ' зажима

детали в приспособлении.

Диаметр

пневмоцилиндра двустороннего действия

=

0,85—0,9 КПД, учитывающий потери в

пневмо-цилиндре; Q1

—

сила сопротивления возвратной пружины

в конце рабочего

хода поршня, Н (кгс). Возвратная

пружина на штоке при ее предельном

сжатии (в конце

рабочего хода поршня) должна оказывать

сопротивление от 5%при

больших до 20% при малых диаметрах

пневмоцилиндра от силы Q

на штоке пневмоцилиндра в момент ' зажима

детали в приспособлении.

Диаметр

пневмоцилиндра двустороннего действия

Найденный

размер диаметра пневмоцилиндра округляют

по нормали

и по принятому диаметру определяют

действительную осевую силу Q

на штоке. Общее

время (с) срабатывания пневмоцилиндра

можно определить

по упрощенной формуле

Найденный

размер диаметра пневмоцилиндра округляют

по нормали

и по принятому диаметру определяют

действительную осевую силу Q

на штоке. Общее

время (с) срабатывания пневмоцилиндра

можно определить

по упрощенной формуле

T2

=

где

D

— диаметр

пневмоцилиндра, см; L

—длина хода поршня, см; do

—диаметр воздуховода, см;

—скорость перемещения воздуха [

= 180 м/с при p

= 0,49 МПа (5 кгс/см2)].

—скорость перемещения воздуха [

= 180 м/с при p

= 0,49 МПа (5 кгс/см2)].

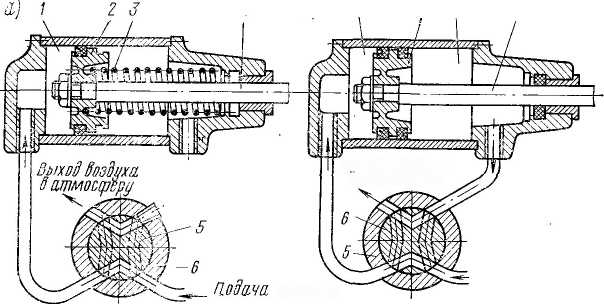

3 3.

Диафрагменные пневмоприводы

(пневмокамеры).

Пневмокаме-ры с упругими диафрагмами

бывают одно- и двустороннего действия.Рис.

типы пневмокамер 1-на и 2-х староннего

действияНа

рис. Приведена пневмокамера старельчатой

диафрагмой. Основными

величинами, определяющими работу

пневмокамеры, являются

сила Q

на штоке и длина рабочего хода штока.

Практически используют не всю длину

рабочего

хода штока диафрагмы, а только часть

ее, чтобы сила на штоке

в конце хода составляла 80—85% силы при

исходном положении

штока.

Приближенно сила Q

на

штоке пневмокамер одностороннего

действия

для тарельчатых (выпуклых) и плоских

диафрагм из прорезиненной

ткани определяется по формулам: в

исходном положении штока

3.

Диафрагменные пневмоприводы

(пневмокамеры).

Пневмокаме-ры с упругими диафрагмами

бывают одно- и двустороннего действия.Рис.

типы пневмокамер 1-на и 2-х староннего

действияНа

рис. Приведена пневмокамера старельчатой

диафрагмой. Основными

величинами, определяющими работу

пневмокамеры, являются

сила Q

на штоке и длина рабочего хода штока.

Практически используют не всю длину

рабочего

хода штока диафрагмы, а только часть

ее, чтобы сила на штоке

в конце хода составляла 80—85% силы при

исходном положении

штока.

Приближенно сила Q

на

штоке пневмокамер одностороннего

действия

для тарельчатых (выпуклых) и плоских

диафрагм из прорезиненной

ткани определяется по формулам: в

исходном положении штока после перемещения штока на длину 0,3D

для тарельчатых и 0,07D

для плоских диафрагм

.

Сила

Q

на

штоке пневмокамеры для плоских резиновых

диафрагм

при подаче сжатого воздуха в бесштоковую

полость: в

начальном положении штока

в

положении штока после перемещения на

длину 0,22D

Оптимальная

длина хода штока пневмокамеры

одностороннего действия

от исходного до конечного положения

штока [см]: для тарельчатой резинотканевой

диафрагмы L=

(0,25-0,35) D;

для

плоской резинотканевой диафрагмы L=

(0,18-0,22) D

Приближенно сила Q

на

штоке диафрагменной пневмокамеры

двустороннего

действия для тарельчатых (выпуклых) и

плоских резинотканевых

диафрагм при подаче сжатого воздуха в

бесшто-ковую

полость определяется по формулам: в

исходном положении штока

после

перемещения штока на длину 0,3D для

тарельчатых и 0,07D

для плоских резинотканевых диафрагм

.

Сила

Q

ка штоке при подаче сжатого воздуха в

штоковую полость:в

исходном положении штока

после

перемещения штока на длину 0,3D для

тарельчатых и 0,071) для плоских резинотканевых

диафрагм

Сила

Q

в штоке пневмокамеры для плоских

резиновых диафрагм

при подаче сжатого воздуха в бесштоковую

полость:

после

перемещения штока на длину 0,22D

Здесь

D

— диаметр диафрагмы внутри пневмокамеры,

см; d

—

диаметр опорного диска диафрагмы,

см; р

—

давление сжатого воздуха, МПа

(кгс/см2);

Q1

—

сопротивление (сила) возвратной пружины

при конечном рабочем положении штока,

Н (кгс); d1

—

диаметр штока,

см. Пневмокамеры

по сравнению с пневмоцилиндрами имеют

ряд преимуществ: 1) более просты по

конструкции и стоят дешевле; 2) требуют

меньшей точности изготовления и чистоты

обрабаты

ваемых поверхностей

деталей; 3) при нормальных условиях

эксплуатации

диафрагменные пневмокамеры выдерживают

до износа 600

000 включений, а уплотнения деталей

пневмоцилиндра — значительно меньше;

4) у пневмокамер одностороннего действия

отсутствует

утечка воздуха, а у пневмокамер

двустороннего действия уплотнение

применяют только на штоке. Недостатками

пневмокамер являются небольшая величина

перемещения

диафрагмы со штоком и уменьшение усилия

на штоке пневмокамеры

при его перемещении из исходного в

конечное положение.

Пневмокамеры

применяют в тех случаях, когда требуется

небольшой

ход штока и небольшая осевая сила на

штоке пневмокамеры

после перемещения штока на длину 0,3D

для тарельчатых и 0,07D

для плоских диафрагм

.

Сила

Q

на

штоке пневмокамеры для плоских резиновых

диафрагм

при подаче сжатого воздуха в бесштоковую

полость: в

начальном положении штока

в

положении штока после перемещения на

длину 0,22D

Оптимальная

длина хода штока пневмокамеры

одностороннего действия

от исходного до конечного положения

штока [см]: для тарельчатой резинотканевой

диафрагмы L=

(0,25-0,35) D;

для

плоской резинотканевой диафрагмы L=

(0,18-0,22) D

Приближенно сила Q

на

штоке диафрагменной пневмокамеры

двустороннего

действия для тарельчатых (выпуклых) и

плоских резинотканевых

диафрагм при подаче сжатого воздуха в

бесшто-ковую

полость определяется по формулам: в

исходном положении штока

после

перемещения штока на длину 0,3D для

тарельчатых и 0,07D

для плоских резинотканевых диафрагм

.

Сила

Q

ка штоке при подаче сжатого воздуха в

штоковую полость:в

исходном положении штока

после

перемещения штока на длину 0,3D для

тарельчатых и 0,071) для плоских резинотканевых

диафрагм

Сила

Q

в штоке пневмокамеры для плоских

резиновых диафрагм

при подаче сжатого воздуха в бесштоковую

полость:

после

перемещения штока на длину 0,22D

Здесь

D

— диаметр диафрагмы внутри пневмокамеры,

см; d

—

диаметр опорного диска диафрагмы,

см; р

—

давление сжатого воздуха, МПа

(кгс/см2);

Q1

—

сопротивление (сила) возвратной пружины

при конечном рабочем положении штока,

Н (кгс); d1

—

диаметр штока,

см. Пневмокамеры

по сравнению с пневмоцилиндрами имеют

ряд преимуществ: 1) более просты по

конструкции и стоят дешевле; 2) требуют

меньшей точности изготовления и чистоты

обрабаты

ваемых поверхностей

деталей; 3) при нормальных условиях

эксплуатации

диафрагменные пневмокамеры выдерживают

до износа 600

000 включений, а уплотнения деталей

пневмоцилиндра — значительно меньше;

4) у пневмокамер одностороннего действия

отсутствует

утечка воздуха, а у пневмокамер

двустороннего действия уплотнение

применяют только на штоке. Недостатками

пневмокамер являются небольшая величина

перемещения

диафрагмы со штоком и уменьшение усилия

на штоке пневмокамеры

при его перемещении из исходного в

конечное положение.

Пневмокамеры

применяют в тех случаях, когда требуется

небольшой

ход штока и небольшая осевая сила на

штоке пневмокамеры

34

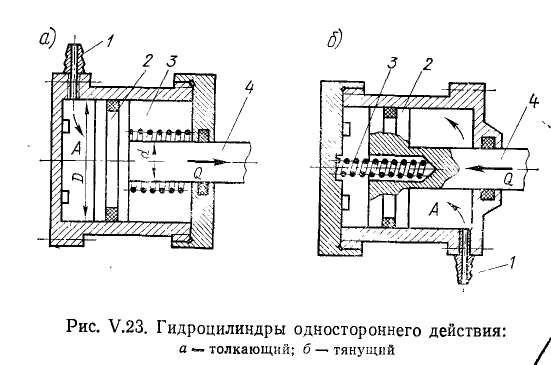

Гидравлические приводыГидравлический

привод — это самостоятельная установка,

состоящая

из электродвигателя, рабочего

гидроцилиндра, насоса для подачи

масла в цилиндр, бака для масла, аппаратуры

управления и

регулирования и трубопроводов. В

зависимости от назначения и мощности

гидравлический привод может обслуживать

одно приспособление,

группу из трех—пяти приспособлений на

нескольких станках

или группу из 25—35 приспособлений,

установленных на различных

станках.Масло под давлением поступает

через штуцер 1 в полость А цилиндра

и перемещает поршень 2

со

штоком 4

вправо

в толкающем

и влево в тянущем гидроцилиндрах при

зажиме детали в при способлении.

Во время разжима детали пружина 3

перемещает

поршень

2

со

штоком 4

влево

в толкающем и вправо в тянущем цилиндрах.

способлении.

Во время разжима детали пружина 3

перемещает

поршень

2

со

штоком 4

влево

в толкающем и вправо в тянущем цилиндрах.

С

ила

на штоке для гидроцилиндров одностороннего

действия (см.

рис. V.23,

а,

б): толкающих

ила

на штоке для гидроцилиндров одностороннего

действия (см.

рис. V.23,

а,

б): толкающих![]()

Тянущих

По сравнению с пневматическими гидравлические приводы имеют ряд преимуществ: 1) высокое давление масла на поршень гидроцилиндра создает большую осевую силу на штоке поршня; 2) вследствие высокого давления масла в полостях гидроцилиндра можно уменьшить размеры и вес гидроцилиндров; 3) возможность бесступенчатого регулирования сил зажима и скоростей движения поршня со штоком; 4) высокая равномерность перемещения поршня вследствие несжимаемости масла.

К недостаткам гидравлических приводов относятся: сложность гидроустановки и выделение площади для ее размещения; утечки масла, ухудшающие работу гидропривода.

35 Пневмогидравлический привод

Пневмогидравлические приводы применяют для перемещения зажимных устройств приспособлений. Они состоят из преобразователя давления, который соединен с гидроцилиндрами приспособлений, и необходимой аппаратуры.

По виду работы пневмогидроприводы бывают с преобразователями давления прямого действия и с преобразователями давления последовательного действия. Пневмогидравлические приводы питаются сжатым воздухом из цеховой сети через пневматическую аппаратуру под давлением 0,4—0,6 МПа (4—6 кгс/см2) при давлении масла в гидравлической части привода 6—10 МПа (60—100 кгс/см2). Высокое давление масла в пневмогидроприводе создается пневмо-гидравлическими преобразователями прямого или последовательного действия, превращающими давление сжатого воздуха и высокое давление масла.

Пневмогидравлические приводы, сочетающие в себе простоту конструкции пневматических с преимуществами гидравлических приводов, обеспечивают быстроту перемещения зажимных устройств, небольшие габариты конструкции, создание больших сил зажима, сравнительно небольшую стоимость. Пневмогидроприводы применяют для зажима деталей в одно-, многоместных и многопозиционных приспособлениях (в серийном производстве).

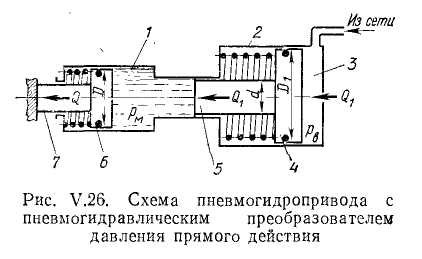

Пневмогидравлический привод с преобразователем давления прямого действия. Принципиальная схема работы такого привода (рис. V.26) основана на непосредственном преобразовании давления сжатого воздуха в высокое давление масла.

Пневмогидропривод состоит из пневмоцилиндра 2 одностороннего действия с поршнем 4 и гидравлического цилиндра / одностороннего действия с поршнем 6. Сжатый воздух поступает из воздушной сети через распределительный кран в бесштоковую по-пость 3 пневмоцилиндра 2 и перемещает поршень 4 со штоком 5 влево. Шток 5 давит на масло, которое перемещает ч гидроцилиндре 1 поршень 6 со штоком 7 влево. При этом шток 7 через проме жуточные звенья перемещает зажимные устройства приспособления при зажиме детали. При разжиме детали поршни 4, 6 со штоками, пружинами перемещаются вправо.