- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •. Алюминий и его сплавы

- •Классификация алюминиевых сплавов:

- •. Порошковые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

- •Титан и его сплавы

- •Медь и ее сплавы

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •7.4.1. Отпускная хрупкость

- •Медь и ее сплавы

- •7.4.1. Отпускная хрупкость

- •Классификация алюминиевых сплавов:

- •Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •Цементация

- •7.6.3. Азотирование

- •Дефекты кристаллического строения металлов

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •. Термодинамические условия кристаллизации

- •2.1.2. Характеристики пластичности

- •Порошковые алюминиевые сплавы

- •Титан и его сплавы

- •9.2.2.1. Оловянные бронзы

- •7.4.1. Отпускная хрупкость

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •4.1.2. Химические соединения

- •7.4.1. Отпускная хрупкость

- •. Литейные алюминиевые сплавы

- •6.2.2. Перлитное превращение

7.4.1. Отпускная хрупкость

Существуют определенные температурные интервалы отпуска, в которых снижается ударная вязкость (Рис.44). Понижение ударной вязкости при температурах отпуска называется отпускной хрупкостью.

Отпускная хрупкость I рода (необратимая) наблюдается в температурном интервале среднего отпуска (250…400°С) у всех конструкционных сталей. Её связывают с неравномерным выделением карбидов из мартенсита по границам зёрен. Хрупкость I рода устраняется нагревом до температуры выше 400°С, снижающим, однако, твердость.

Отпускная хрупкость II рода (обратимая) проявляется при температуре 500…550°С в Cr-Ni- и Cr-Mn- улучшаемых сталях. Предполагаемая причина – скопление фосфора и элементов внедрения по границам зёрен при медленном охлаждении. Хрупкость II рода устраняется повторным отпуском с быстрым охлаждением. Для предупреждения обратимой хрупкости стали легируют молибденом (0,3%) или вольфрамом (до 1%).

Рис. 44. Влияние температуры отпуска на ударную вязкость легированной стали

Задача: Износостойкая аустенитная сталь 130Г13Л содержит 1,3%С, 13%Mn, (Л–литейная). Структура после литья: аустенит легированный + карбиды (Fe,Mn)3С. Для растворения хрупких карбидов и получения однородной аустенитной структуры сталь подвергают закалке в воде от температуры 1100°С.

Билет №9

Типы кристаллических решеток металлов и их основные характеристики

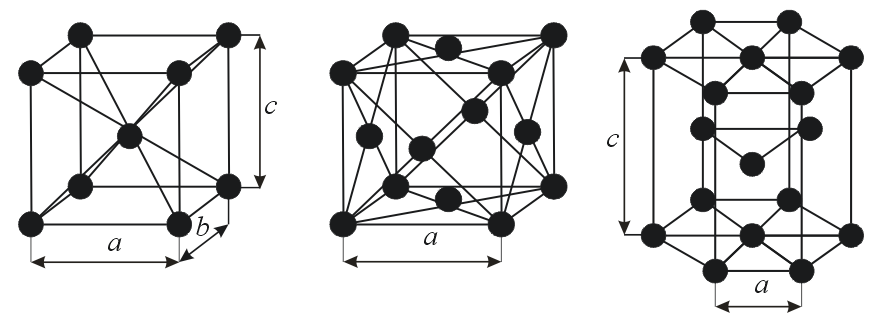

Основные типы кристаллических решеток металлов (рис. 1):

объемноцентрированная кубическая - ОЦК (Feα, Cr, Mo, W, V и др.);

гранецентрированная кубическая - ГЦК (Feγ Cu, Ag, Au, Ni, и др.);

гексагональная плотноупакованная - ГПУ (Be, Zn, Mg, Cd и др.).

а) б) в)

Рис. 1. Основные типы кристаллических решеток металлов: а – объемно- центрированная кубическая; б – гранецентрированная кубическая; в – гексагональная плотноупакованная.

Параметры кристаллических решеток:

- период – расстояние между ближайшими параллельными атомными плоскостями;

- базис (Б) – число атомов, принадлежащих одной элементарной ячейке в кристалле;

- координационное число (К) – число атомов, равноудаленных на минимальное расстояние от данного атома;

- плотность упаковки (ПУ) – отношение объема, занятого атомами в элементарной ячейке, к ее объему.

Параметры кристаллических решеток.

ОЦК: периоды a=b=c, Б=2, К8, ПУ=68%;

ГЦК: a=b=c, Б=4, К12, ПУ=74%;

ГПУ: c/a = 1,633, Б=6, Г12, ПУ=74%.

Закалка стали. Выбор температуры нагрева (указать на диаграмме железо-углерод). Способы охлаждения при закалке. Сравните структуру и свойства сталей после ступенчатой и изотермической закалок.

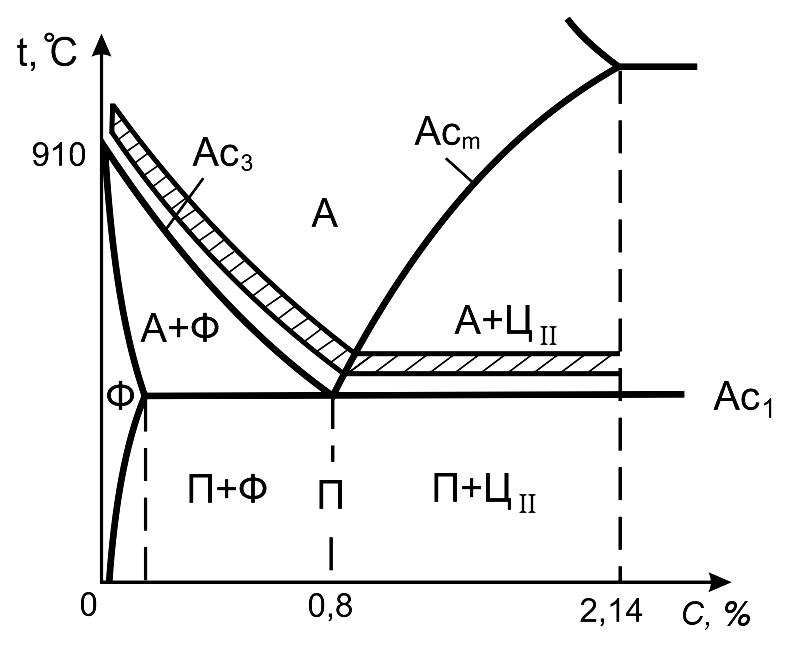

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

доэвтектоидных - М+АОСТ,

эвтектоидной - М+АОСТ,

заэвтектоидных – М+АОСТ+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

Диаграмма состояния Аl–Cu. Классификация алюминиевых сплавов. Маркировка. Механизмы упрочнения.