- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •. Алюминий и его сплавы

- •Классификация алюминиевых сплавов:

- •. Порошковые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

- •Титан и его сплавы

- •Медь и ее сплавы

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •7.4.1. Отпускная хрупкость

- •Медь и ее сплавы

- •7.4.1. Отпускная хрупкость

- •Классификация алюминиевых сплавов:

- •Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •Цементация

- •7.6.3. Азотирование

- •Дефекты кристаллического строения металлов

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •. Термодинамические условия кристаллизации

- •2.1.2. Характеристики пластичности

- •Порошковые алюминиевые сплавы

- •Титан и его сплавы

- •9.2.2.1. Оловянные бронзы

- •7.4.1. Отпускная хрупкость

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •4.1.2. Химические соединения

- •7.4.1. Отпускная хрупкость

- •. Литейные алюминиевые сплавы

- •6.2.2. Перлитное превращение

Деформируемые алюминиевые сплавы, упрочняемые термообработкой

Дуралюмины (Д1, Д3, Д6, Д16 и т.п.) – сплавы системы Al-Cu. Основным легирующим элементом является медь. Сплав Д1 содержит 3,8…4,8%Cu, 0,5…1,5% магния, ~0,5% марганца. Согласно диаграмме Al-Cu (рис. 46) в сплавах образуются следующие фазы:

α – твердый раствор меди в алюминии, максимальная растворимость Cu в Al составляет 5,7%;

θ –твердый раствор на основе химического соединения СuAl2, содержащего 54,1%Cu.

Структура сплава Д1 в равновесном состоянии (после литья) α + θII, причем частицы θII располагаются по границам зерен и охрупчивают сплав (рис. 47 а).

Рис. 46. Диаграмма состояния Al – Cu

Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии (рис. 47б, 48 а).

а) б) в)

Рис. 47. Микроструктуры дуралюмина: а – после литья (α + θII), б – после закалки (α – твердый раствор), в – после закалки и старения

Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Естественное старение заключается в выдержке закаленного сплава при комнатной температуре 5…7 суток. Искусственное старение заключается в выдержке при повышенной температуре 100…200°С в течение 10…24 часов.

Задача: Улучшаемая сталь Хромомарганцевая 40ХГТ Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью. Для малонагруженных деталей вместо улучшения проводится нормализация. Для деталей, работающих в условиях повышенного износа, после улучшения или нормализации проводят поверхностную закалку ТВЧ или азотирование.

Билет №24

Методы определения твердости материалов

Твердость – свойство металла сопротивляться пластической деформации при внедрении в его поверхность твердого тела – индентора.

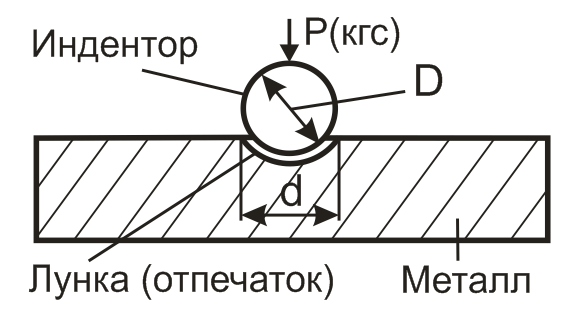

Твердость по Бринеллю. Индентор – стальной шарик диаметром от 2,5 до 10 мм. Нагрузка – 2500..30000Н. После снятия нагрузки остается отпечаток (лунка) диаметром d (рис.8а). Твердость определяется как отношение нагрузки Р к площади отпечатка: НВ=Р/FОТП (МПа). Обычно твердость определяют по таблицам. Способ Бринелля применяют для металлов малой и средней твердости – до 450 НВ.

а)

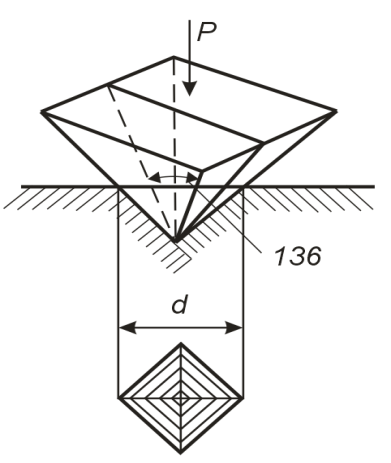

б)

Рис.8. Схема определения твердости: а) - по Бринеллю; б) - по Виккерсу.

Твердость по Виккерсу. Индентор – четырехгранная алмазная пирамида с углом при вершине 136°, нагрузка Р – 10..1000 Н (Рис.8б). Твердость рассчитывают по среднему арифметическому диагоналей отпечатка d (мм) по формуле: НV= 0,189 Р/d2 (МПа) или определяют по таблицам. Метод применяют для деталей малых сечений и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Роквеллу. Метод универсален и прост. Прибор имеет шкалы А,В,С. Твердость – величина безразмерная и считывается со шкал (табл.1). Нагрузка складывается из предварительной Р0=100 Н и основной Р1.

Таблица 1

Шкала |

Индентор |

Нагрузка Р = Р0 + Р1, Н |

Измеряемые объекты |

HRA |

Алмазный конус |

600 |

Особо твердые материалы, тонкие листы и слои (0,5…1,0мм) Пределы измерения твердости 70…85HRA |

HRB |

Стальной шарик |

1000 |

Мягкие металлы (<450HB) Пределы измерения твердости 25…100HRB |

HRC |

Алмазный конус |

1500 |

Твердые материалы (>450HB) Пределы измерения твердости 20…67HRC |

Ковкие чугуны. Их получение, состав, структура, маркировка, применение.

Ковкий чугун получают из доэвтектического белого чугуна длительным отжигом (графитизацией) отливок: медленный нагрев до 950..1000°С, выдержку 20-25 часов, при которой цементит ледебурита и цементит вторичный превращаются в перлит (первая стадия графитизации – получают перлитный ковкий чугун). Для получения ферритного ковкого чугуна с температуры нагрева после первой стадии граффитизации, чугун медленно охлаждают в диапазоне эвтектоидного превращения 760..720°С или дают выдержку 25-30 часов (вторая стадия графитизации), перлит распадается на феррит и графит – получают ферритный ковкий чугун (рис.23). Для получения феррито-перлитного ковкого чугуна сокращаюи время выдержки на второй стадии графитизации. Ковкий чугун отличается высокой пластичночтью (особенно ферритный), его применяют для деталей, работающих в условиях ударных и циклических нагрузок, отливок сложной формы.

Рис.23. Схема отжига ковкого чугуна

Примеры маркировка серых чугунов:

- серый литейный – СЧ35: серый чугун, σв=350 МПа;

- высокопрочный чугун – ВЧ1200: высокопрочный чугун, σв=1200 МПа;

- ковкий чугун – КЧ37-12: ковкий чугун, σв=370 МПа, δ=12%.

Ферритный Феррито-перлитный Перлитный

Рис. 24. Микроструктуры ковких чугунов.

Указать возможные способы упрочнения поверхностного слоя стальных деталей. Привести характерные марки сталей для каждого способа. Объяснить механизмы упрочнения и получаемые структуры.

Термообработка: закалка + средний отпуск. Углеродистые стали: 55, 60, 65, 70, 75, 80, 85. Кремнистые стали: 55С2, 60С2А, 70С3А применяют для автомобильных рессор, пружин вагонов

Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит. Углеродистые стали 30, 35, 40, 45, 50. Хромистые: 30Х, 40Х, 40ХФА

Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ. Углеродистые стали: 15, 20, 25. Легированные Cr-Ni- и Cr-Mn-стали: 12ХН3А, 18Х2Н4ВА, 25ХГМ, 18ХГТ.

Задача: Для упрочнения дуралюминов проводится термическая обработка: закалка + старение. Закалка заключается в нагреве до температуры ~ 500°С, при которой хрупкая избыточная θII-фаза полностью растворяется в α-твердом растворе, быстрое охлаждение фиксирует структуру пересыщенного твердого раствора меди в алюминии. Для повышения прочности закаленного сплава проводят старение. Старение – это упрочнение закаленного сплава за счет распада пересыщенного твердого раствора и выделения избыточных вторичных фаз в мелкодисперсном виде (дисперсионное твердение).

Билет № 25

Диаграмма состояния Fe-С. Структуры и фазы в системе. Полезные и вредные примеси и их влияние на свойства.

Основные критические точки и линии диаграммы (рис. 19):

точка А – температура плавления чистого железа 1539°С;

точка D – температура плавления цементита 1250°С;

точка G – 910°С (А3) – температура полиморфного α↔γ превращения железа;

ABCD – линия ликвидус;

AJECF – линия солидус;

ES – линия переменной растворимости углерода в аустените;

PQ – линия переменной растворимости углерода в феррите;

точка Е – предельная растворимость углерода в аустените (2,14% С);

точка Р – предельная растворимость углерода в феррите (0,02% С);

Постоянные примеси попадают в сталь в процессе выплавки.

Полезные примеси: Mn от 0,3 до 0,8% и Si до 0,4%. Кремний повышает предел текучести, но снижает пластичность, марганец повышает прочность, не снижая пластичности.

Вредные примеси: сера, фосфор и газы (О2, Н2, N2). Сера вызывает красноломкость – разрушение металла при горячей обработке давлением (1000…1200˚С). Марганец связывает серу в более тугоплавкое соединение MnS, предупреждая красноломкость. Фосфор способствует хладноломкости стали, каждая 0,01% Р повышает порог хладноломкости на 20…25˚С. Газы охрупчивают сталь.

Цементация в твердом карбюризаторе. Режимы (температура, концентрация углерода в поверхностном слое, глубина слоя), применяемые стали, термообработка после цементации.

Цементация – это вид химико-термической обработки, заключающийся в диффузионном насыщении поверхностного слоя стали углеродом. Цель цементации - повышение твёрдости и износостойкости поверхности при сохранении вязкой сердцевины.

Цементацию проводят при температуре 930…950°C в углеродсодержащей среде (карбюризаторе). В качестве карбюризатора чаще используют газовые среды, например, эндогаз (20%СО+40%H2+40%N2, с добавкой 5% CH4). Основным источником атомарного углерода является окись углерода: 2СО→CO2+Cат. Атомы углерода, образующиеся в насыщающей среде, адсорбируются на поверхности детали, а затем диффундируют вглубь. Образуется диффузионный слой с повышенной концентрацией углерода, толщина которого зависит от температуры и длительности насыщения и составляет обычно 1…2 мм. Для получения слоя толщиной 1,5 мм цементацию проводят в течение 15 часов. Охлаждение после цементации ведут на воздухе.

Цементации подвергают малоуглеродистые стали (0,1…0,3%С). После цементации в поверхностном слое находится до 0,8…1,1%С, содержание углерода плавно уменьшается по глубине до исходной его концентрации в стали. Соответственно меняется структура от поверхности вглубь слоя от заэвтектоидной (П+ЦII), эвтектоидной (П) к доэвтектоидной (П+Ф).

Для получения окончательной структуры и свойств детали после цементации проводят закалку и низкий отпуск. Для наследственно мелкозернистых сталей закалку можно проводить непосредственно из цементационной печи, подстуживая детали до 860°C, затем дают низкий отпуск при 160-200°C. Для устранения крупнозернистой структуры сталей применяют повторный нагрев под закалку после цементации.

Окончательная структура поверхности изделия - МОТП+АОСТ+ЦII с высокой твердостью (58..64 HRC). Структура сердцевины углеродистых сталей – сорбит(перлит)+феррит, легированных – бейнит или малоуглеродистый мартенсит.

Нержавеющие стали. Их состав, маркировка, получаемая структура. Возможные режимы термообработки

Коррозионно-стойкие (нержавеющие) стали – это стали устойчивые против электрохимической коррозии. Для защиты от электрохимической коррозии в сталь вводят хром в количестве не менее 13%, при этом электрохимический потенциал становится положительным (рис. 45). Необходимо, чтобы хром находился в твердом растворе, для предотвращения связывания хрома в карбиды содержание углерода в стали должно быть небольшим.

Хромистые нержавеющие стали, содержат, как правило, 13%, 17% или 25% Cr. Чем больше содержание хрома в стали, тем выше коррозионная стойкость. Термообработка: закалка+высокий отпуск, структура: сорбит отпуска+карбиды

Хромоникелевые нержавеющие стали аустенитного класса имеют пониженное содержание углерода (0,04…0,17%С) для предотвращения образования карбидов, содержат 17…19%Cr для защиты от коррозии и 8…12%Ni для стабилизации аустенитной структуры: 12Х18Н8, 08Х18Н10. В равновесном состоянии стали имеют структуру аустенит+карбиды хрома М23С6. Путем закалки от температуры 1100…1150С в воде или на воздухе обеспечивается растворение карбидов и получение однофазной структуры легированного аустенита.

Эти стали не упрочняются термообработкой, повышение прочности достигается наклепом в результате холодной пластической деформации

Задача:

Билет № 26

Диаграмма состояния железо-углерод. Структуры и фазы в системе. Влияние углерода и примесей на свойства стали.

Основные критические точки и линии диаграммы (рис. 19):

точка А – температура плавления чистого железа 1539°С;

точка D – температура плавления цементита 1250°С;

точка G – 910°С (А3) – температура полиморфного α↔γ превращения железа;

ABCD – линия ликвидус;

AJECF – линия солидус;

ES – линия переменной растворимости углерода в аустените;

PQ – линия переменной растворимости углерода в феррите;

точка Е – предельная растворимость углерода в аустените (2,14% С);

точка Р – предельная растворимость углерода в феррите (0,02% С);

Чем больше содержание углерода в стали, тем выше её прочность и твёрдость, а пластичность и вязкость ниже (рис. 25). При содержании С>0,8% прочность падает из-за образования по границам зёрен хрупкой цементитной сетки

Постоянные примеси попадают в сталь в процессе выплавки.

Полезные примеси: Mn от 0,3 до 0,8% и Si до 0,4%. Кремний повышает предел текучести, но снижает пластичность, марганец повышает прочность, не снижая пластичности.

Вредные примеси: сера, фосфор и газы (О2, Н2, N2). Сера вызывает красноломкость – разрушение металла при горячей обработке давлением (1000…1200˚С). Марганец связывает серу в более тугоплавкое соединение MnS, предупреждая красноломкость. Фосфор способствует хладноломкости стали, каждая 0,01% Р повышает порог хладноломкости на 20…25˚С. Газы охрупчивают сталь.

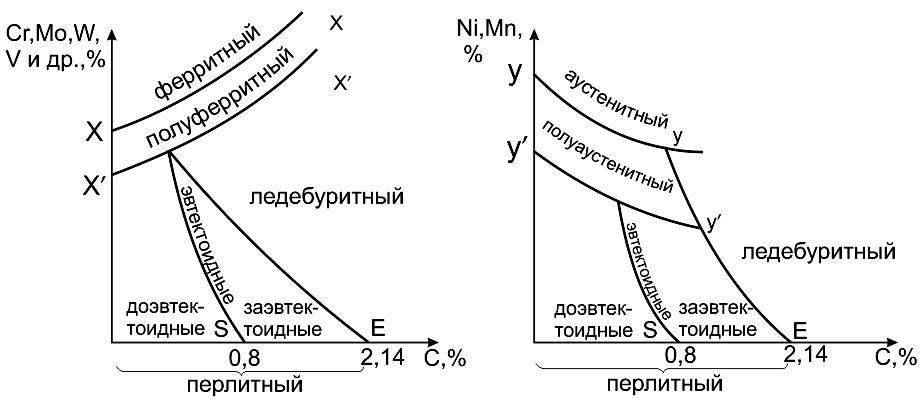

Структурные классы легированных сталей в равновесном состоянии (влияние легирующих элементов на точки S и Е диаграммы Fe-С). Привести примеры сталей различных классов.

Основные структурные классы легированных сталей в равновесном состоянии (рис.27):

1. Перлитный(40ХГТ) - углеродистые и низколегированные стали:

доэвтектоидные стали, структура П+Ф;

эвтектоидные стали, структура П;

заэвтектоидные стали, структура П+К

.

.

2. Аустенитный(10Х18Н19) - стали с высоким содержанием γ-стабилизаторов, структура аустенит легированный (АЛ);

3. Ферритный(10Х18) - стали с высоким содержанием α-стабилизаторов, структура феррит легированный (ФЛ);

4. Ледебуритный (карбидный) - стали с высоким содержанием углерода и легирующих элементов, структура Л+П+КII.

а) б)

Рис. 27. Диаграммы структурных классов легированных сталей: а – стали, легированные -стабилизаторами, б – стали, легированные -стабилизаторами

Зная химический состав стали, по диаграммам (рис. 27) можно определить структурный класс стали в равновесном состоянии.

Поверхностная закалка при индукционном нагреве. Ее назначение, применяемые стали. Достоинства и недостатки метода.

При поверхностной закалке ТВЧ для нагрева поверхности детали ее помещают в индуктор, через который пропускают токи высокой частоты. За счет создаваемого переменного магнитного поля в поверхностном слое металла возникают вихревые токи, что и вызывает прогрев на определенную глубину. Толщина закаленного слоя зависит от частоты тока, обычно она составляет от 1 до 4 мм.

Этот способ обеспечивает более высокие скорости нагрева и охлаждения, чем объемная печная закалка. Превращение перлита в аустенит происходит при более высоких температурах (880…980°C). Охлаждение детали производится путем распыления воды из форсунок. После закалки ТВЧ проводят низкий отпуск при температуре 160…200°C или самоотпуск.

Закалке ТВЧ подвергают среднеуглеродистые стали (0,4…0,5%С). После закалки и низкого отпуска на поверхности образуется структура мартенсита отпуска с твердостью до 60 HRC, что на 3…5 единиц больше, чем при печном нагреве. Сердцевина остается незакаленной, для обеспечения ее вязкости проводят предварительную термообработку: улучшение (структура - сорбит зернистый) или нормализацию (структура сорбит пластинчатый+феррит).

Закалка ТВЧ применяется для таких деталей как коленчатые и распределительные валы, шаровые пальцы, шестерни, зубчатые колеса и др.

Задача: с меньшей твердостью (Термообработка: улучшение (нормализация), структура сорбит отпуска зернистый (сорбит пластинчатый+феррит). Обладают малой прокаливаемостью.),

С большей твердостью(Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью)

Билет № 27

Основные легирующие элементы, используемые в конструкционных сталях. Влияние легирующих элементов: на механические свойства сталей, прокаливаемость, диаграмму изотермического превращения аустенита, отпуск стали.

. Влияние легирующих элементов на распад аустенита

Легирующие элементы влияют на диффузионные процессы и на полиморфное превращение:

в присутствии легирующих элементов снижается диффузионная подвижность углерода,

диффузионная подвижность самих легирующих элементов мала,

легирующие элементы замедляют превращение.

Таким образом, легирующие элементы, находящиеся в твердом растворе, увеличивают устойчивость аустенита к распаду, т.е. сдвигают С-кривую вправо. Кроме того, легирующие элементы понижают точки начала и конца мартенситного превращения, увеличивая количество остаточного аустенита.

Основное влияние на прокаливаемость стали оказывают легирующие элементы. Легирующие элементы, растворенные в аустените (кроме кобальта), смещая С-кривую вправо, повышают его устойчивость, Vкр снижается, а прокаливаемость увеличивается. Для повышения прокаливаемости в стали добавляют хром, марганец, кремний, никель, молибден, вольфрам, малые добавки бора. Легированные стали с более высокой прокаливаемостью используют для изготовления крупных деталей.

Легирующие элементы, находящиеся в виде карбидов, нитридов (V, Ti, Nb) уменьшают устойчивость аустенита, снижая прокаливаемость.

Влияние легирующих элементов на свойства стали

Легирующие элементы, растворённые в феррите и аустените, повышают прочность (твёрдорастворное упрочнение). Обычно при упрочнении пластичность снижается. Никель (до 4,5%), увеличивая прочность, одновременно повышает пластичность, вязкость и снижает порог хладноломкости.

Дисперсные карбиды и интерметаллиды, выделяясь из твёрдых растворов, препятствуют движению дислокаций, вызывая дисперсионное упрочнение.

Фазы внедрения и бор (до 0,01%), выделяясь по границам зёрен, препятствуют диффузии и сдерживают рост зёрен до 1100˚С.

Карбидообразующие элементы (Ti, V и Nb) способствуют измельчению зерна.

Легирующие элементы, растворённые в аустените, замедляют диффузионные процессы, повышая его устойчивость, снижают критическую скорость закалки и увеличивают прокаливаемость стали. Mo и W предупреждают обратимую отпускную хрупкость легированных сталей.

Легирующие элементы придают сталям особые физические свойства: коррозионную стойкость, жаропрочность, износостойкость и др.

Хром и никель

Виды и назначение отпуска. Получаемые структуры и свойства.

Отпуск – нагрев закаленной стали до температур ниже АС1, выдержка и охлаждение. Цель отпуска – получение окончательной структуры и свойств стали. Отпуск основан на превращениях мартенсита при нагреве (см. п. 6.3), в результате которых происходит изменение структуры и свойств стали. Различают три вида отпуска (табл.3). Окончательная термообработка, назначаемая изделию для придания требуемых свойств, состоит из закалки и последующего отпуска. Закалку с низким отпуском применяют для деталей машин и инструмента, от которых требуются высокая твердость и износостойкость. Закалку с последующим средним отпуском – для изделий с повышенными упругими свойствами. Закалку с высоким отпуском (улучшение) – для деталей, работающих при повышенных динамических (ударных) и циклических нагрузках.

Рис. 43. Влияние температуры отпуска на механические свойства закаленной стали

Таблица 3

Характеристика видов отпуска

Виды отпуска |

Температура, °С |

Структура |

Свойства |

Применение |

Низкий |

150…250 |

Мотп |

HRC, σв |

Инструмент, подшипники, детали после ХТО и ТВЧ |

Средний |

350…500 |

Тотп |

σупр, σ-1 |

Рессоры, пружины |

Высокий |

500…680 |

Сотп |

КС |

Валы, оси, шатуны |

Медь и ее сплавы. Их состав, маркировка, свойства и области применения.

Свойства меди:

Тпл=1083°С,

кристаллическая решетка ГЦК (полиморфных превращений не испытывает),

высокая тепло- и электропроводность;

коррозионная стойкость;

высокая пластичность;

высокие технологические свойства: хорошо обрабатывается давлением, сваривается, легко поддается пайке, полируется.

Различают две основные группы медных сплавов: латуни и бронзы.

Латуни – сплавы меди с цинком. Маркируются буквой Л и числом, показывающим содержание меди (например, латунь Л68 содержит 68% Cu и 32% Zn). В марках многокомпонентных латуней содержатся буквенные обозначения элементов, числа последовательно показывают содержание меди и каждого легирующего элемента. Например, латунь ЛАН59-3-2 содержит 59%Cu, 3%Al, 2%Ni (остальное Zn).

Бронзы

Бронзы – это сплавы меди с различными элементами: оловом, алюминием, кремнием, хромом, кадмием, бериллием и др. Маркировка бронз начинается с букв Бр, далее следуют буквенные обозначения легирующих элементов, а затем цифры, показывающие содержание каждого элемента. Например, бронза БрОЦС6-6-3 содержит 6%Sn, 6%Zn, 3%Pb, остальное – медь.

Распространенные подшипниковые сплавы - баббиты – сплавы на основе олова или свинца. Они используются для заливки вкладышей подшипников скольжения, их свойства:

низкий коэффициент трения между валом и подшипником;

высокая износостойкость деталей трущейся пары;

способность деформироваться под влиянием местных напряжений;

способность удерживать смазку на поверхности;

хорошая теплопроводность и устойчивость против коррозии

задача: Основная термообработка: улучшение (закалка + высокий отпуск). Структура: зернистый сорбит, который оптимально сочетает высокую прочность с высокой ударной вязкостью и выносливостью. Хромомарганцевые 40ХГ, 40ХГТР, хромоникелевые 45ХН, 40ХН2МА. Термообработка: улучшение, структура сорбит отпуска зернистый.

Билет № 28

Основные понятия теории сплавов: компонент, фаза, эвтектика. Твердые растворы и химические соединения. Виды твердых растворов и условия их образования.

Компоненты – элементы, образующие сплав.

Компоненты сплава при взаимодействии образуют фазы. Фаза – это однородная часть сплава, по составу, структуре и свойствам, отделенная от других частей границей раздела.

Твёрдые растворы

Твёрдый раствор – фаза, в которой сохраняется кристаллическая решетка основного компонента (растворителя). По характеру расположения растворенных атомов в кристаллической решетке растворителя различают:

твердые растворы замещения;

твердые растворы внедрения.

В твёрдых растворах замещения атомы растворенного компонента (В) располагаются в узлах кристаллической решетки, замещая атомы основного компонента (А). Такие растворы образуются между металлами. Они могут быть неограниченной и ограниченной растворимости.

Условия образования неограниченных твердых растворов:

одинаковый тип кристаллической решётки компонентов;

различие в атомных размерах компонентов не более 8…15%;

расположение элементов в одной и той же или соседних группах таблицы Менделеева.

Твердые растворы внедрения образуют металлы с неметаллами малого атомного радиуса – C,N,B,H. Твёрдые растворы внедрения всегда имеют ограниченную растворимость.

Твёрдые растворы обозначают α, β, γ, например, α=А(В) - твердый раствор компонента В в А.