- •7.2.1. Классификация сталей по структуре в нормализованном состоянии

- •. Алюминий и его сплавы

- •Классификация алюминиевых сплавов:

- •. Порошковые алюминиевые сплавы

- •Литейные алюминиевые сплавы

- •Деформируемые алюминиевые сплавы, не упрочняемые термообработкой

- •Титан и его сплавы

- •Медь и ее сплавы

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •2.4. Характеристики механических свойств, определяемые при циклических нагрузках

- •7.4.1. Отпускная хрупкость

- •Медь и ее сплавы

- •7.4.1. Отпускная хрупкость

- •Классификация алюминиевых сплавов:

- •Поверхностная закалка стали с индукционным нагревом (закалка твч)

- •Цементация

- •7.6.3. Азотирование

- •Дефекты кристаллического строения металлов

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •. Термодинамические условия кристаллизации

- •2.1.2. Характеристики пластичности

- •Порошковые алюминиевые сплавы

- •Титан и его сплавы

- •9.2.2.1. Оловянные бронзы

- •7.4.1. Отпускная хрупкость

- •Деформируемые алюминиевые сплавы, упрочняемые термообработкой

- •4.1.2. Химические соединения

- •7.4.1. Отпускная хрупкость

- •. Литейные алюминиевые сплавы

- •6.2.2. Перлитное превращение

. Термодинамические условия кристаллизации

Кристаллизация – переход из жидкого состояния в твердое. Этот процесс обусловлен изменением свободной энергии системы (энергии Гиббса): термодинамически устойчивому состоянию соответствует меньшая свободная энергия (рис. 5).

При равновесной температуре кристаллизации ТР свободная энергия жидкой и твердой фаз равны (Gж=Gт) и обе фазы могут существовать одновременно. Кристаллизация пойдет при переохлаждении жидкого металла ниже ТР, когда свободная энергия твердой фазы станет меньше свободной энергии жидкой фазы GТ<GЖ и появится G>0 (рис.5). Разность равновесной и фактической температур кристаллизации Т=ТР–ТК называется степенью переохлаждения, обычно Т=10..30 °С.

Кинетика процесса кристаллизации. Критический зародыш.

При кристаллизации одновременно идут два процесса: образование зародышей (центров) кристаллизации и их рост. Зародыш минимального размера, устойчивый и способный к росту, называется критическим зародышем RКР. Зародыш меньшего размера будет растворяться в жидкой фазе. Размер критического зародыша зависит от степени переохлаждения: чем больше ΔТ, тем меньше RКР.

По мере развития процесса кристаллизации зародыши растут свободно, правильной геометрической формы, при их соприкосновении форма нарушается. Металл приобретает поликристаллическую структуру, состоящую из кристаллов неправильной формы – зёрен (рис.6). Размеры зёрен зависят от соотношения скоростей зарождения и роста зародышей. При малых степенях переохлаждения диффузионные процессы роста зародышей преобладают, их число невелико, и формируется крупнозернистая структура. С увеличением ΔТ диффузия атомов резко снижается, преобладает процесс роста числа зародышей и образуется мелкое зерно.

Размер зерна сильно влияет на механические свойства: у металла с мелким зерном выше прочность, пластичность и, особенно, вязкость. Для получения мелкого зерна широко применяют модифицирование – введение в расплав добавок, которые препятствуют росту зерна или создают много центров кристаллизации в виде тугоплавких дисперсных частиц, карбидов, нитридов и др.

Рис. 6. Схема образования поликристаллической структуры.

Виды и назначение отжига до- и заэвтектоидных сталей. Получаемые структура и свойства.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

доэвтектоидных - П+Ф,

эвтектоидной – П,

заэвтектоидных – П+ЦII.

Виды отжига:

Рекристаллизационный отжиг проводится для снятия наклёпа. Температура нагрева сталей 650…700°С (Рис.39).

Отжиг для снятия остаточных напряжений (в отливках, сварных соединениях и др.) проводится при температуре 550..650°С.

Диффузионный отжиг (гомогенизация) применяется для легированных сталей с целью устранения химической и структурной неоднородности, Тнагр= 1100..1200°С (Рис.39), выдержка 15..20 часов. После диффузионного отжига формируется крупнозернистая структура (П+Ф).

Полный отжиг проводится для доэвтектоидных сталей с целью получения мелкозернистой равновесной структуры с пониженной твёрдостью и высокой пластичностью и снятия внутренних напряжений. Полный отжиг проводится при температуре на 30..50°С выше линии АС3 (Рис.38), происходит полная фазовая перекристаллизация, структура – П+Ф, мелкозернистая. Полный отжиг заэвтектоидных сталей не применяется, так как приводит к образованию структуры П+ЦII с хрупкой цементитной сеткой.

Неполный отжиг доэвтектоидных сталей проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью снизить твёрдость для улучшения обработки резанием. Происходит частичная перекристаллизация. Применяется вместо полного отжига, если не требуется измельчение зерна.

Для заэвтектоидных сталей назначается только неполный отжиг. Он проводится при температуре на 10…30°С выше линии АС1 (Рис.39) с целью получения зернистого перлита. Такой отжиг называется сфероидизирующим.

Изотермический отжиг применяется для легированных сталей и заключается в нагреве выше линии АС3, быстром охлаждении до 620…660°С с последующей изотермической выдержкой в течение 3…6 часов до полного распада аустенита с образованием сорбита пластинчатого. Далее ведут охлаждение на воздухе.

Рис. 39. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при различных видах отжига

Расшифровать состав сплава АЛ2. Указать способ изготовления деталей из данного сплава и описать способ его упрочнения

Задача: Применяют среднеуглеродистые стали (0,3…0,5%С), обладающие повышенной вязкостью: 5ХНМ. Термообработка: закалка в масле+высокий отпуск. Структура: троостосорбит, твердость 40…45 HRC, рабочая температура – 500…550С.

Углеродистая У12. Термообработка: закалка + низкий отпуск. Структура: мартенсит отпуска и вторичный цементит (карбиды). Твердость после термообработки 62…63 HRC.

Термообработка: закалка + средний отпуск. Структура - троостит отпуска. Свойства: высокие пределы упругости, текучести и выносливости 65СГ

20Х2Н4ВА Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ

Билет № 16

Испытания на растяжение. Кривая растяжения и механические характеристики: предел прочности, предел текучести для пластичных и малопластичных материалов. Относительное удлинение и относительное сужение. Единицы измерения данных характеристик.

.

Характеристики механических свойств,

определяемые при статическом растяжении

а)

σ

Испытания на растяжение проводят на специальных машинах и стандартных образцах с начальной длиной l0 и площадью поперечного сечения F0 (рис. 8 а). Растягивающая нагрузка Р нарастает плавно, образец постепенно удлиняется и разрушается. При этом записывают диаграмму растяжения в координатах “нагрузка – удлинение образца”, которая приводится к диаграмме условных напряжений в координатах “напряжение (σ) - относительное удлинение (δ)” (рис.7). Напряжение – нагрузка (сила), действующая на единицу площади (σ=P/F0, МПа).

а)

б)

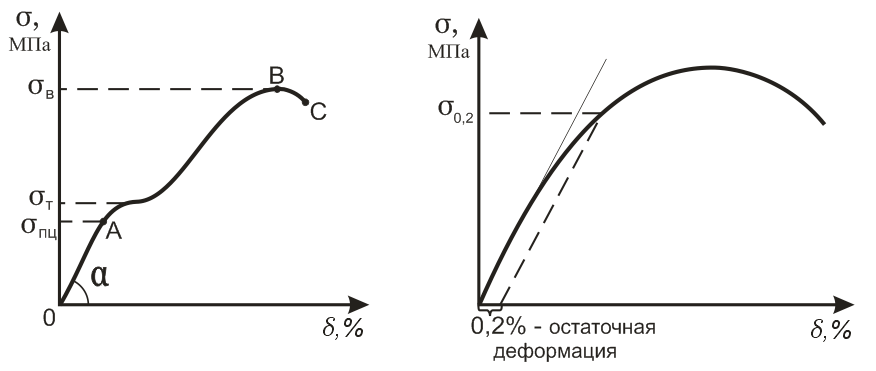

Рис.7. Диаграммы растяжения пластичного (а) и малопластичного (б) материалов

Тангенс угла наклона линейного участка диаграммы растяжения характеризует модуль упругости E=tgα.

Предел пропорциональности, σпц – максимальное напряжение, соответствующее линейному участку кривой растяжения.

Предел упругости, σупр – напряжение, при котором остаточная деформация принимает заданное значение 0,05% и меньше, обозначается – – σ0,002, σ0,02 и σ0,05.

Предел текучести, σТ – напряжение, при котором материал деформируется (течет) без увеличения нагрузки. Для пластичных материалов это напряжение соответствует площадке текучести (рис. 7 а). Для малопластичных материалов, применяют условный предел текучести, σ0,2 – напряжение, вызывающее остаточную деформацию 0,2% (рис. 7б).

Предел прочности (временное сопротивление), σв – максимальное напряжение, предшествующее разрушению образца:

![]() .

.