- •1. Перспективність біомаси як сировини для виробництва біопалива та хімікатів.

- •2.Загальна характеристика біомаси. Фактори, що впливають на виробництво біомаси.

- •3. Хімічний склад біомаси, енергетична сировина (первинна, вторинна, енергетичні рослини, деревина, солома, гній тощо)

- •4.Стан та перспективи розвитку біоенергетики в світі та Україні

- •5.Загальна характеристика біопалива

- •6.Тверде біопаливо, методи переробки (брикети, спалюваня, піроліз, газифікація). Впли в умов процесу на одержання енергії, обладнання. Переваги і недоліки методів. Реакції.

- •7. Рідке біопаливо. Рослинні олії. Одержання біоетанолу, біометанолу, біодизелю.

- •8.Газоподібне біопаливо. Біогаз. Стадії метаногенезу, механізм метаногенезу, ферменти та мікроорганізми. Метантенки, умови перебігу реакцій.

- •9. Теоретичні основи екстрагування. Кінетика екстрагування. Обладнання.

- •10. Дифузія, масопередача з клітин, коефіціент масопередачі.

- •11. Вибір екстрагента

- •12. Мацерація, перколяція, настоянки, ефірні масла та методи їх одержання, обладнання.

- •13. Препарати гормонів, ферментів з рослинної та тваринної сировини.

- •14. Базові хімікати з рослинної сировини. Методи одержання.

- •16.Гідроліз. Усі види та умови, одержання продуктів в залежності від умов проведення гідролізу

- •17. Левоглюкозани та продукти їх переробки. Умови одержання.

- •18. Одержання алканів. Умови одержання.

- •19. Одержання фурфуролут і ксило3и. Умови одержання.

- •20.Одержання левулінової кислоти та продуктів її переробки. Умови одержання.

- •21. Фурандикарбонові кислоти та продукти їх переробки. Умови одержаня.

- •22. Процеси гідрування біромаси. Умови проведення процесу та продукти, зщо одержують.

- •23. Окиснення цукрів. Продукти, що утворюються, умови процесів.

- •24. Ферментативні технології переробки біомаси. Мікроорганізми.

- •27. Молочна кислота та продукти її переробки. Умови процесівв. Мікроорганізми.

- •28. Янтарна кислдота та її похідні. Умови процесів та мікроорганізми

- •29. Аспарагінова та глютамінова кислота та її похідні. Умови процесів та мікроорганізми.

- •30.Ферментативна переробка гліцерину. Мікроорганізми, продукти.

- •31. Хімічна переробка гліцерину.

- •34. Переробка лігніну Переробка лігніну

- •35. Одержання біополімерів. Умови процесів. Продукти.

31. Хімічна переробка гліцерину.

34. Переробка лігніну Переробка лігніну

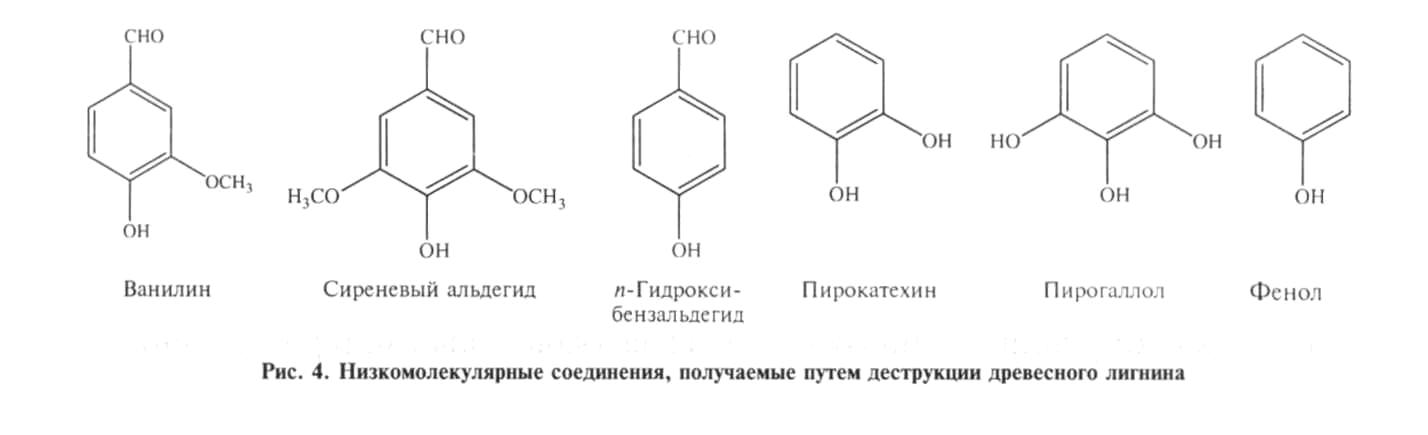

Другим після целюлози за масою в деревині є лігнін, вміст якого може досягати 30%. Технічні лігніни утворюються в значних кількостях на целлюлозно-паперових і гідролізних виробництвах, причому доки відсутні вичерпні технічні рішення по їх утилізації. При окислювальній або відновній деструкції лігніну утворюються різні ароматичні і фенольні сполуки [58], найбільш важливі з яких приведені на мал. 4. кузнецов

Ароматичні альдегіди є цінною сировиною для харчової, фармацевтичної і парфумерної галузей промисловості. Наприклад, бузковий альдегід доцільно використовувати для виробництва триметоксібензальдегіда, з якого потім синтезують триметоприм - компонент бактрима, бисептола і інших фармацевтичних препаратів [59]. З бузкового альдегіду можуть бути отримані також заміщені антрахінони - каталізатори екологічно збалансованих процесів лужної делігніфікації [60, 61].

Ванілін утворюється з лігнінів хвойних порід дерев, тоді як окислення лігнінів листяних порід дає суміш ваніліну і бузкового альдегіду з переважанням останнього.

Найбільш селективним окисником для отримання ароматичних альдегідів з лігніну являється нітробензол. В цьому випадку найбільші виходи ароматичних альдегідів дає окислення нативних лігнінів листяних порід деревини - аж до 40- 50% (мас). Ще вищі виходи, аж до 80-90% (мол.), отримані при використанні каталітичних систем нітробензол-фенантролін і нитробензол-антрахінон [62]. Вихід ваніліну з лігнінів хвойних порід не перевищує 25-30% (мас), а ароматичних альдегідів з технічних лігнінів - 10-15% (мас).

Окислення лігнінів екологічно чистим реагентом - киснем зазвичай дає приблизно удвічі менші виходи ваніліну і бузкового альдегіду в порівнянні з нітробензольним окисленням. Протее застосування каталізаторів підвищує селективність процесу окислення лігнінів молекулярним киснем в полтора-два рази і дозволяє досягти ефективності окислення [63, 64] близько до нітробензольного процесу. Підвищення температури окислення до 190-220 °С дозволяє збільшити вихід ароматичних альдегідів при окисленні лігносульфонатів, а також осикової деревини [65] до величин, близьких до показників нітробензольного процесу.

Особливий інтерес для промисловості представляє проведення окислення в проточному режимі. Заміна інертної засипки в проточному реакторі окислення лігносульфонатів на мідну стружку призводить до збільшення концентрації альдегідів більш ніж в два рази. При цьому вихід ваніліну досягає 9,0%, а бузкового альдегіду - 26,4% від маси лігніну [64].

Залежність виходів ароматичних альдегідів від температури має екстремальний характер. Максимальний вихід продуктів досягається при окисленні деревини при температурі 170 °С. Каталітичне окислення березової деревини молекулярним кисло-родом дозволяє отримати до 13% ваніліну і 30% (мас.) бузкового альдегіду з розрахунку на лігнін. Застосування каталізатора підвищує вихід не лише ароматичних альдегідів, але і волокнистого целюлозного продукту.

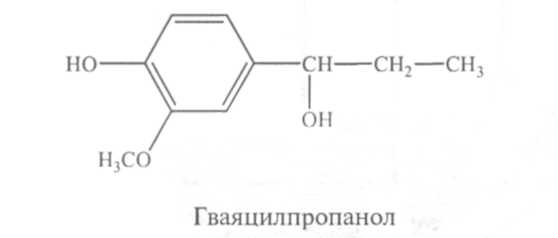

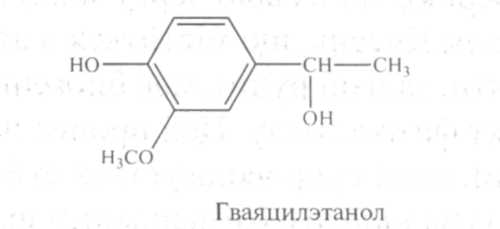

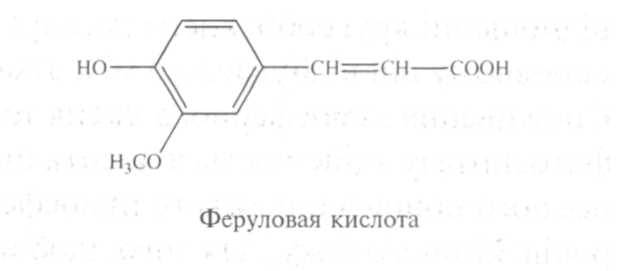

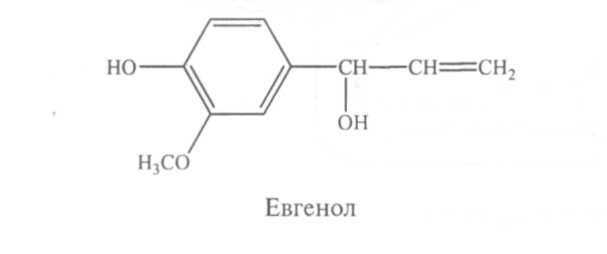

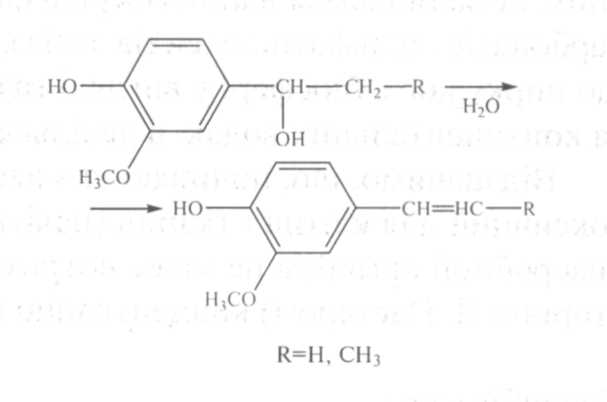

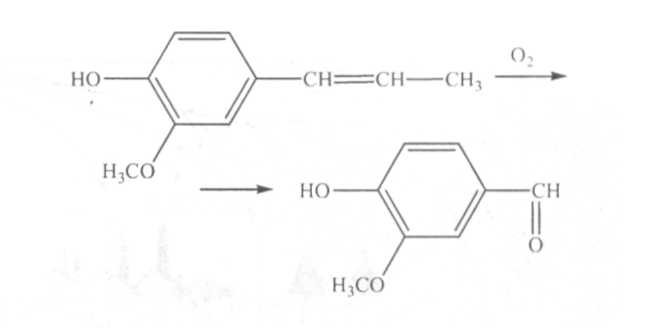

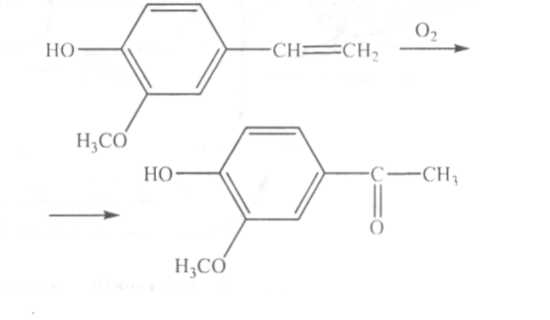

Для встановлення механізму утворення ванили-на з лігніну було досліджено каталітичне окислення модельних сполук лігніну [68, 69]: кузнецов

Гваяципропанол і гваяциетанол дегідратуються до олефінів при 1600С

Гваяципропілен окислюється до ваніліну

Гваяциетилен окислюється до оцетованіліну

Відновна деструкція лігніну протікає з утворенням заміщених фенолів і бензолів. Для інтенсифікації процесів гідрування лігніну застосовують різні каталізатори. У продуктах гідрування лігніну при температурі 390 °З, тиску водню 28 МПа у водно-етанольному середовищі на каталізаторі 10% Pd/C зареєстровано 13 фенольних сполук, вміст кожного з яких не перевищує декількох відсотків [71]. Серед різних типів лігнінів (сульфатного варіння, гідролізного) з більшою швидкістю гидрируются ті, які мають нижчу молекулярну масу і понижений вміст метоксигрупп. При температурі 400 °С і тиску 14 МПа в середовищі тетраліну максимальна конверсія лігніну (90%) досягнута в присутності алюмо-кобальто-молібденового каталізатора [72]. У продуктах зрідження лігнінів ідентифіковані метоксіфенол, крезоли, алкілкрезоли, гваякол, толуол, анізол і інші сполуки.

Конверсія гиролизного лігніну в метанолі при 410 °С і тиску 25 МПа зростає в 5-10 разів після нанесення на лігнін Fe - Zn - Cr -оксидного каталізатора [73]. У продуктах, що утворюються, присутні метил заміщені фенольні сполуки.

При спільному піролізі гідролізного лігніну з поліолефінами спостерігається збільшення до 3 разів виходу низькомолекулярних вуглеводнів [74]. Зростання вмісту лігніну в суміші збільшує концентрацію этил-, диметил- і триметилбензолів, вуглеводнів С9 і Р-олефінів в отримуваних рідких продуктах [75].

Запропонований процес переробки лігніну переважно в С7-С10 алкілбензоли, що включає стадії деполімеризації лігніну, гідродезоксигенації і м'якого гідрокрекінга продуктів [76]. Інша модифікація процеса виключає протікання реакцій дезоксигенації продуктів деполімеризації лігніну, що дозволяє отримати суміш фенілметилових ефірів, циклоалкіл-метилових ефірів, С7-С10 алкілбензолів, заміщених С5-С10 парафінів і циклоалканів [77]. Ці продукти можуть застосовуватися як високооктанові добавки до моторних палив.

Великомасштабним напрямом утилізації гідролізного лігніну є отримання сорбентів. У Росії організовано промислове виробництво энтеросорбента "поліфепан" з гідролізного лігніну без використання стадії його термічної обробки [78].

Нині розробляються нові термохімічні методи отримання з лігніну пористих вуглецевих матеріалів (ПУМ). ПУМ утворюються в результаті протікання топохимических реакцій при піролізі лігніну. Кількість і розмір пор, що утворюються, а також вихід ПУМ визначаються природою лігніну і режимними параметрами процесу його термічної обробки. Важливе значення має швидкість нагріву сировини [79, 80]. Загальний об'єм пор, а також кількість великих пор зростають з збільшенням швидкості нагріву сировини.

Істотного поліпшення показників процесу термічної переробки гідролізного лігніну в ПУМ можна досягти при використанні реакторів з псевдозрідженим шаром каталізатора окислення [82]. Шляхом продування часток подрібненої сировини крізь псевдозріджений шар більших часток каталізатора потоком азоту з невеликим вмістом кисню і водяної пари вдається поєднати процеси піролізу сировини і активації вуглецевих продуктів, що утворюються, що забезпечує отримання широкого асортименту пористих вуглецевих сорбентів. Роль часток каталізатора зводиться до прискорення реакцій окислення летких органічних речовин, що виділяються з нагрітих часток сировини в псевдозрідженому шару.