- •1. Введение

- •1.1. Необходимость применения специальных методов обогащения при переработке полезных ископаемых.

- •1.2. Необходимость и целесообразность применения автоматической рудоразборки при обогащении полезных ископаемых.

- •1.3.1. Ручная рудоразборка.

- •1.3.2. Автоматическая рудоразборка.

- •2. Радиометрическое обогащение

- •2.1. Сущность процесса радиометрического обогащения.

- •2.2. Основные параметры, определяющие технико-экономические показатели процесса.

- •3. Требования, предъявляемые к материалу

- •3.1. Свойства руд, влияющие на эффективность радиометрического обогащения.

- •3.2. Содержание основных ценных компонентов.

- •3.3. Содержание попутных ценных компонентов и вредных примесей.

- •3.4. Гранулометрический состав

- •3.5. Контрастность, определение показателя контрастности.

- •3.6. Эффективность признака разделения.

- •3.7. Показатель технологической эффективности радиометрической сепарации.

- •4. Подготовка руды перед радиометрической сепарацией.

- •5. Классификация радиометрических методов сепарации.

- •5.1. Авторадиометрический метод обогащения.

- •5.2. Фотонейтронный (гамма – нейтронный) метод обогащения.

- •5.3. Нейтронно – активационный метод обогащения.

- •5.4. Гамма – абсорбционный метод обогащения.

- •5.5. Нейтронно – абсорбционный метод обогащения.

- •5.6. Люминесцентный метод обогащения.

- •5.7. Гамма - флюоресцентный метод обогащения.

- •5.8. Фотометрический метод обогащения.

- •5.9. Радиорезонансные методы обогащения.

- •5.10. Инфраметрический метод обогащения.

- •5.11. Гамма – гамма метод.

- •6. Сепараторы для радиометрического обогащения руд.

- •6.1. Общие принципы устройства сепараторов.

- •6.2. Сепараторы для радиометрического обогащения урановых руд

- •6.3. Рентгенолюминесцентные сепараторы

- •6.4. Фотометрические сепараторы.

- •6.5. Другие виды сепараторов.

- •7. Применение автоматической рудоразборки

- •1. Пропорциональный счетчик.

- •2. Счетчик Гейгера.

- •3. Сцинтилляционный счетчик.

6.2. Сепараторы для радиометрического обогащения урановых руд

Для предварительной сортировки руд по содержанию полезных компонентов применяют радиометрические контрольные станции (РКС). С их помощью производят сортировку руды в вагонетках, вагонах или автомашинах. Радиометр часто соединяют со стрелками на рельсовых путях (рис.2.1.2). Это позволяет автоматически разделять руду по сортам, направляя ее в соответствующие бункера. РКС позволяют обеспечить высокую производительность и контролировать работу рудника по качеству добываемой руды.

В СССР выпускался сепаратор КН, предназначенный для сортировки высококонтрастных урановых руд крупностью от 50 до 200 мм с автоматической коррекцией веса кусков. В качестве исполнительного механизма применен трехдюзный пневмоклапан с соплом. Время дутья клапана зависит от размера куска. Производительность сепаратора составляет 20-50 т/час.

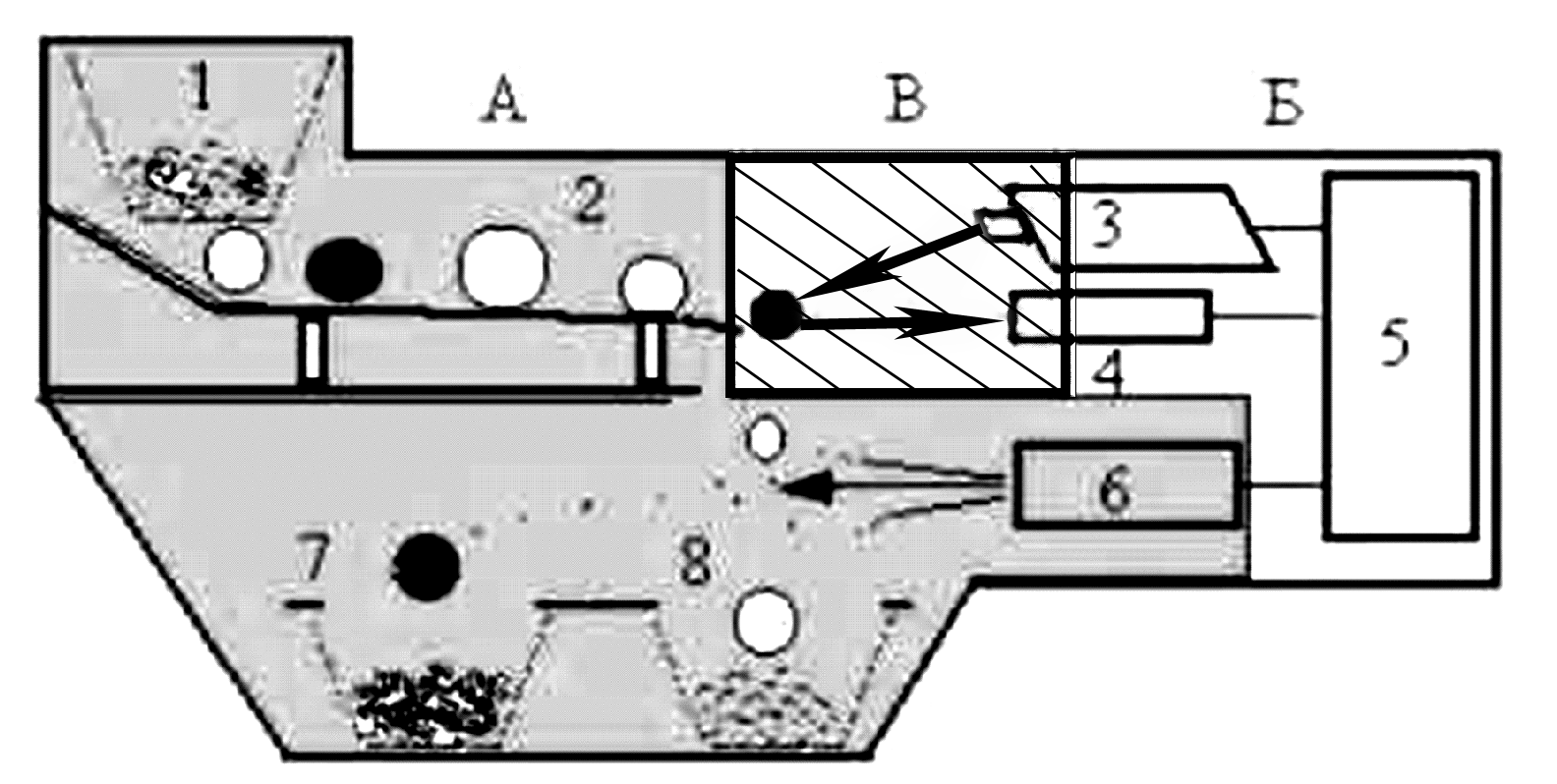

Рис. 6.2.1. Схема одноканального ленточного радиометрического сепаратора с электромеханическим сортирующим механизмом шиберного типа.

1 - Ленточный конвейер; 2 - Датчик радиометра в экране; 3 - Шибер; 4 - Электромагнит; 5 - Экран; 6 - Радиометр.

Также выпускался многоканальный ленточный радиометрический сепаратор. Число каналов зависело от крупности руды: при размере кусков – 100 + 75 мм число каналов 4, производительность сепаратора составляет 10 ÷12 т/ч. При крупности - 75 + 50 мм число каналов 6, производительность 3 ÷ 4 т/ч.

Вибрационные радиометрические сепараторы требуют особенно тщательного удаления из руды мелкого материала. Иначе в результате вибрации мелочь спрессовывается и заполняет желоба вибрационного конвейера. Движение руды по желобам становится неравномерным, что ухудшает результаты сепарации. Требуется также тонкая наладка вибросистемы, которая часто отклоняется от заданных параметров в связи с напряженным режимом работы.

6.3. Рентгенолюминесцентные сепараторы

Рентгенолюминесцентные сепараторы применяются в основном для обогащения алмазосодержащих продуктов. Метод рентгенолюминесцентной сепарации является основным технологическим процессом в алмазодобывающей индустрии. Этим методом выделяется до 95% всех алмазов и 100% алмазов крупнее 6 мм. В промышленном масштабе автоматические рентгенолюминесцентные сепараторы впервые были применены на фабрике № 3 Объединения «Якуталмаз» в г. Мирный (в настоящее время АК «Алроса»). Ныне этот метод широко используется на обогатительных фабриках России, ЮАР и в ряде других стран с развитой алмазодобывающей промышленностью.

Процесс извлечения алмазов из породы условно разделяется на три этапа: рудоподготовку, обогащение и сепарацию. В процессе рудоподготовки кимберлит измельчают и рассевают на необходимые классы крупности. На этапе обогащения происходит разделение минералов гравитационными методами. Концентрат гравитационного обогащения содержит минералы с плотностью, как правило, более 3000 кг/м3, и в т.ч. алмазы, плотность которых составляет 3500 кг/м3.

Далее концентрат поступает в рентгенолюминесцентные сепараторы, где происходит извлечение алмазов.

Рентгенолюминесцентный сепаратор (рис. 6.3.2, 6.3.3, 6.3.4) – сложный высокоавтоматизированный прибор, схема устройства которого показана на рис. 6.3.1. В конструкции любого рентгенолюминесцентного сепаратора можно выделить три основных блока:

- механический (А), состоящий из системы транспортировки материала и его отсечки;

- электронный (Б), включающий в себя систему усиления и обработки сигнала, а также систему принятия решений;

- блок управления транспортной системой и отсекателями (В).

В устройство сепаратора входят также источники электропитания фотоэлектронных умножителей (ФЭУ) и рентгеновских трубок (РТ), блоки стабилизации высокого напряжения на ФЭУ и РТ.

Область проявления физических эффектов, наиболее важных для сепарации, выделена на рис. 6.3.1 штриховкой. В этой области в кристалле алмаза происходит преобразование энергии излучения рентгеновского диапазона в излучение оптического спектра (люминесценцию).

Рис. 6.3.1. Схема устройства рентгенолюминесцентного сепаратора.

А. Механический блок. Б. Электронный блок. В. Блок управления.

1 - Бункер; 2 - Транспортирующее устройство; 3 - Источник рентгеновского излучения; 4 - Фотоэлектронный умножитель (ФЭУ); 5 - Электронный блок обработки сигналов; 6 - Исполнительный механизм (шибер или сопло с электропневмоклапаном); 7,8 - Приемники концентрата и хвостов соответственно.

Рис. 6.3.2. Рентгенолюминесцентный сепаратор для доводки алмазов «РЛС-Ц»

Производительность сепаратора |

До 80 кг/ч |

Крупность обрабатываемого материала |

- 5 + 2 мм |

Выход материала на отсечку |

1 г, не более |

Извлечение алмазов с удельной эффективной силой излучения 1,5 ´ 10 –11 Вт ср –1 (Р/с) -1 |

99,6 % |

Рис. 6.3.3. Рентгенолюминесцентный сепаратор ЛС-20-05М-А.

Сортировочная машина (справа) и стойка управления (слева).

Назначение. Обогащение исходной руды

Принцип действия. Базируется на свойстве алмазов люминесцировать под действием рентгеновского излучения

Характеристика материала. Отмытый от глины и шлама, классифицированный; содержание основного класса - не менее 85%, мокрый

Классы крупности материала, мм: -20+10; -10+5.

Система подачи материала: поточная.

Гравитационный питатель, далее неподвижный прямолинейный лоток.

Производительность, т/ч:

до 45 (материал крупностью -20+10 мм); до 25 (материал крупностью -10+5 мм).

Рентгеновское излучение.

Количество трубок: 2 (1+1) для двухстороннего облучения материала.

Режим излучения импульсный. Напряжение до 35 кВ, ток до 350 мА

Количество фотоприемников (ФЭУ), каналов регистрации:

6 (3+3); регистрация люминесценции материала с 2-х сторон

Количество исполнительных устройств (пневмоотсекателей): 4.

Извлечение, не менее 98% по данным работы на объектах АК «Алроса».

Выход материала на одну отсечку, кг, не более: 1,0 (-20+10 мм); 0,5 (-10+5 мм)

Автоматизация. Контроль работы основных систем: предпусковой (с последующим включением подачи материала) и в процессе работы (с отключением подачи материала при обнаружении неисправности). Индикация отказов. Регулирование чувствительности. Встраивание в АСУ ТП обогатительной фабрики.

Электропитание. 3х380 В ± 10%; 50 Гц ± 2%

Потребляемая мощность до 7 кВА.

Расход транспортной технической воды: при давлении 0,015 МПа менее: 1,2 м3/ч.

Расход питьевой воды для охлаждения трубок и генераторных устройств: при давлении 0,5 МПа и температуре на входе не более 200C, не более 6 л/мин.

Расход питьевой воды для обмыва окон ФЭУ и коллиматоров трубок: при давлении 0,3 МПа не более: 0,5 л/мин.

Расход сжатого воздуха (0,6 МПа): средний - 0,03 м3/мин; мгновенный - 12м3/мин (при срабатывании 4-х отсекателей одновременно).

Габаритные размеры, мм:

сортировочная машина - 2300x840x2290; стойка автоматического управления: 600x800x2000.

Масса, кг:

сортировочная машина – 1030; стойка автоматического управления – 250.

Температура окружающего воздуха: от +10 до +35 0С

Относительная влажность воздуха:

от 30 до 80 % (для сортировочной машины до 100%)

Защита от рентгеновского излучения.

Гарантирована полная радиационная безопасность обслуживающего персонала.

Рис. 6.3.4. Рентгенолюминесцентный сепаратор ЛС-ОД-4-04Н.

Сортировочная машина (справа) и стойка управления (слева).

Назначение. Предокончательная и окончательная доводка концентрата

Принцип действия. Базируется на свойстве алмазов люминесцировать под действием рентгеновского излучения

Характеристика материала. Сухой, обеспыленный, отмытый классифицированный материал; содержание основного класса - не менее 85%

Классы крупности материала, мм: -5+2; -2+1; -1+0,5

Система подачи материала: позерновая. 8 каналов. 2 последовательных вибропитателя + свободное падение материала

Производительность, т/ч, до

Крупность, мм |

-5+2 |

-2+1 |

-1+0,5 |

Производительность |

0,1 |

0,025 |

0,004 |

Рентгеновское излучение. Количество трубок: 1.Режим излучения: непрерывный. Напряжение 40 кВ, ток 40 мА

Количество фотоприемников (ФЭУ), каналов регистрации: 8.

Количество исполнительных устройств (пневмоотсекателей): 8.

Извлечение по данным эксплуатации на объектах АК «Алроса»:

Крупность, мм |

- 5 + 2 |

- 2 + 1 |

- 1 + 0,5 |

Извлечение не менее, |

98 % |

96 % |

90 % |

Выход материала на десять отсечек,

Крупность, мм |

- 5 + 2 |

- 2 + 1 |

- 1 + 0,5 |

Зерен, не более, шт. |

15 |

30 |

30 |

Автоматизация. Контроль работы основных систем: предпусковой (с последующим включением подачи материала) и в процессе работы (с отключением подачи материала при обнаружении неисправности). Индикация отказов. Регулирование чувствительности. Встраивание в АСУ ТП обогатительной фабрики.

Электропитание: 3х380 В ± 10%; 50 Гц ± 2%.

Потребляемая мощность: до 3 кВА.

Расход питьевой воды для охлаждения трубки и генераторного устройства при давлении 0,5 МПа и температуре на входе не более 200C, не более: 5 л/мин.

Расход сжатого воздуха (0,4 МПа), м3/мин: средний - 0,01, мгновенный - 0,5 при срабатывании 8-ми отсекателей одновременно.

Габаритные размеры, мм:

сортировочная машина: 1650x700x1850, стойка автоматического управления: 600x800x1700.

Масса, кг: сортировочная машина: 850; стойка автоматического управления: 180.

Температура окружающего воздуха: от +10 до +35 0С

Относительная влажность воздуха: от 30 до 80 %.

Защита от рентгеновского излучения.

Гарантирована полная радиационная безопасность обслуживающего персонала.

Регистрация люминесценции осуществляется с двух сторон – двумя группами фотоприемных устройств (ФПУ), по два ФПУ в каждой группе. Зоны возбуждения и регистрации пространственно объединены и светоизолированы. ФПУ выполнены на основе ФЭУ и преобразуют оптический сигнал в электрический.

Электрические сигналы с выхода ФПУ (рис.6.3.5) представляют собой суперпозицию сигналов от люминесценции воздуха и люминесценции алмазов и сопутствующих минералов. Эти сигналы передаются в блок регистрации (БР) стойки автоматического управления (САУ). БР состоит из отдельных модулей – каналов по числу ФПУ. В БР сигналы люминесценции воздуха и обогащаемого материала, поступающие по общей цепи, разделяются. Для этого используется принцип временного разделения с помощью системы стробов (периодических импульсов) специальной формы, синхронных с импульсами возбуждения рентгеновской трубки (РТ).

Амплитуда люминесценции воздуха служит опорным сигналом для автоматической регулировки усиления (чувствительности) в канале регистрации, которая должна обеспечить независимость чувствительности канала от дозы облучения, т.е. от напряжения и тока рентгеновской трубки (РТ) и загрязнения оптического окна ФЭУ частицами породы. Исполнительным элементом автоматической регулировки усиления (АРУ) служит управляемый источник питания ФЭУ.

Сигнал затухания люминесценции (послесвечения) обогащаемого материала (так называемая медленная или долгоживущая компонента люминесценции) анализируется по амплитуде и длительности. Предполагается, что сигналы алмаза близки по форме к спадающей экспоненте с показателем степени (-t/τ), где

t – текущее время, отсчитываемое от конца импульса возбуждения,

τ – так называемая «постоянная времени» экспоненты.

Постоянная времени для типичного алмаза равна 1,5 – 10 мсек. Для наиболее часто встречающегося сопутствующего минерала – циркона, постоянная времени обычно равна 0,5 – 1,5 мсек. Разделение этих минералов основано на различии в длительности послесвечения.

Отделение сигналов алмаза от шумов и подавленных фильтрацией коротких сигналов осуществляется заданием амплитудного порога разделения.

Сигналы люминесценции, превышающие порог, (т. наз. сигналы обнаружения) передаются из БР в БУ, где в рабочем режиме на их основе формируются сигналы отсечки и обнаруженный алмаз (с частью материала) отделяется от основного потока в концентрат. Остальная масса материала, где люминесценция не обнаружена, уходит в хвосты.

В сепараторе используется пневматическая отсечка потоком сжатого воздуха, который создается пневмоклапаном с электромагнитным управлением. Длительность отсечки задается в БУ. Там же задается транспортная задержка – интервал времени между обнаружением и отсечкой, который соответствует времени перемещения люминесцирующего объекта из зоны регистрации в зону отсечки. В данном сепараторе отсечка «групповая», т.е. при обнаружении в любом канале включаются на одинаковое время отсечки все 4 пневмоклапана.

Качество извлечения обогащаемого минерала (алмаза) существенно зависит от заполнения лотка материалом. При лотке, незаполненном материалом, скорость движения частиц материала изменяется, заданная аппаратно транспортная задержка перестает соответствовать реальной скорости движения материала и извлечение падает. В сепараторе предусмотрен контроль заполнения лотка в виде контроля «просветности». Этот контроль основан на регистрации импульсов люминесценции воздуха, возбуждаемых РТ, расположенной над потоком материала, с помощью ФПУ, расположенного под потоком.

В БУ сведены сигналы состояния всех оконечных блоков САУ и датчиков сортирующей машины. Там же расположена пользовательская клавиатура и табло для задания и просмотра параметров и режимов функционирования сепаратора.

За рубежом для рентгенолюминесцентной сепарации применяются сепараторы фирмы «Gunson’s Sortex» (Великобритания), специализирующейся на выпуске оптических сепараторов для всех отраслей промышленности – от сортировки овощей до сепарации алмазов. Производительность сепаратора «Хh-21» для обработки материала, классифицированного по крупности -9+3 и -3+1,5 мм; составляет 0,02-0,35 т/ч. Количество моделей сепараторов «Gunson’s Sortex Ltd» достигает нескольких десятков. В т.ч. выпускается модель «Xh-112» для обработки материала крупностью -32+6 мм. В камеру облучения материал поступает не отдельными частицами, а потоком с ленты шириной 0,15 м. Поток проходит мимо двух раздельно действующих сортируемых устройств. «Sortex Xh-21» предназначен для доводочных операций, а «Sortex Xh-112» для обработки загрязненных концентратов или исходной руды.

Рис. 6.3.5. Отделение сигналов алмаза от сигналов мешающих минералов.