- •I. Основы сопротивления материалов.

- •Внешние силы (нагрузки).

- •1.3 Напряжения

- •1.4 Диаграмма растяжения

- •1.5 Деформация растяжения и сжатия

- •Методика решения практических задач

- •1.6 Деформация сдвига (среза)

- •Деформация смятия

- •Геометрические характеристики сечений

- •Деформация кручения

- •Деформация изгиба

- •1.11. Определение перемещений при изгибе по способу Верещагина

- •1.12. Устойчивость сжатых стержней

- •I I. Основы взаимозаменяемости

- •Шероховатость поверхности

- •Литература

- •I I I Основы теории механизмов и машин (тмм)

- •Структурный анализ механизмов

- •Основные понятия и определения

- •Степень подвижности механизма

- •Замена высших кинематических пар низшими

- •Структурный синтез и анализ механизмов

- •Кинематический анализ механизмов

- •Определение положений и перемещений звеньев механизма

- •Определение скоростей и ускорений точек и звеньев механизма

- •IV Детали машин

- •Зубчатые передачи.

- •Элементы зубчатых колес.

- •Передаточное отношение, передаточное число

- •Силы в зацеплении цилиндрических зубчатых колес

- •Прочностной расчет цилиндрических зубчатых передач

- •Расчет зубьев на контактную прочность

- •Расчет зубьев на изгиб

- •Точность зубчатых передач

- •Степень точности по гост 1643-81 – 7-с

- •Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

- •Способы (методы) нарезания зубьев

- •Метод (способ) копирования (рис.4.6)

- •Способ (метод) обкатки

- •Передачи коническими зубчатыми колесами

- •Пример выполнения чертежа зубчатого колеса (рис. 4.9).

- •Червячные передачи

- •Фрикционные передачи

- •Ременные передачи

- •Плоскоременные передачи

- •Шкивы плоскоременных передач

- •Клиноременные передачи

- •Последовательность расчета

- •Цепные передачи

- •Оси и валы

- •Подшипники качения

- •Резьбы: типы и обозначения

- •Болтовые соединения

- •Выбор электродвигателя и кинематический расчет привода

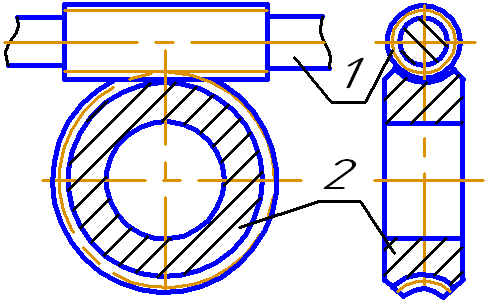

Червячные передачи

Ч ервячные

передачи (рис. 4.12) относятся к числу

зубчато-винтовых, имеющих характерные

черты зубчатых и винтовых передач. Они

состоят из червяка 1 и червячного колеса

2. Червяк представляет собой винт с

резьбой близкой к трапецеидальной.

Червячное колесо – это косозубое

цилиндрическое колесо, особенностью

которого является огибание

зубьями колеса части

ервячные

передачи (рис. 4.12) относятся к числу

зубчато-винтовых, имеющих характерные

черты зубчатых и винтовых передач. Они

состоят из червяка 1 и червячного колеса

2. Червяк представляет собой винт с

резьбой близкой к трапецеидальной.

Червячное колесо – это косозубое

цилиндрическое колесо, особенностью

которого является огибание

зубьями колеса части

Рис. 4.12 окружности червяка. У червяка нет зубьев, у него есть винтовые нарезки (винтовые линии). Количество винтовых линий (при взгляде с торца червяка) называется числом заходов червяка z1. В червячных редукторах обычно z1 = 1 или 2.

Передаточное отношение равно u = z2/ z1, где z2 – число зубьев червячного колеса.

Основные достоинства червячных передач: большое передаточное число при малых габаритах передачи (в стандартных редукторах u = 8…100); возможность самоторможения (используется в грузоподъемных механизмах); плавность и бесшумность работы.

Н едостатки:

низкий КПД (0,7…0,85); необходимость

применения для колеса дорогостоящих

антифрикционных материалов.

едостатки:

низкий КПД (0,7…0,85); необходимость

применения для колеса дорогостоящих

антифрикционных материалов.

Материалы червячных передач: червяк стальной закаленный и желательно шлифованный; червячное колесо или его венец – бронзовые, в крупногабаритных передачах – чугунные.

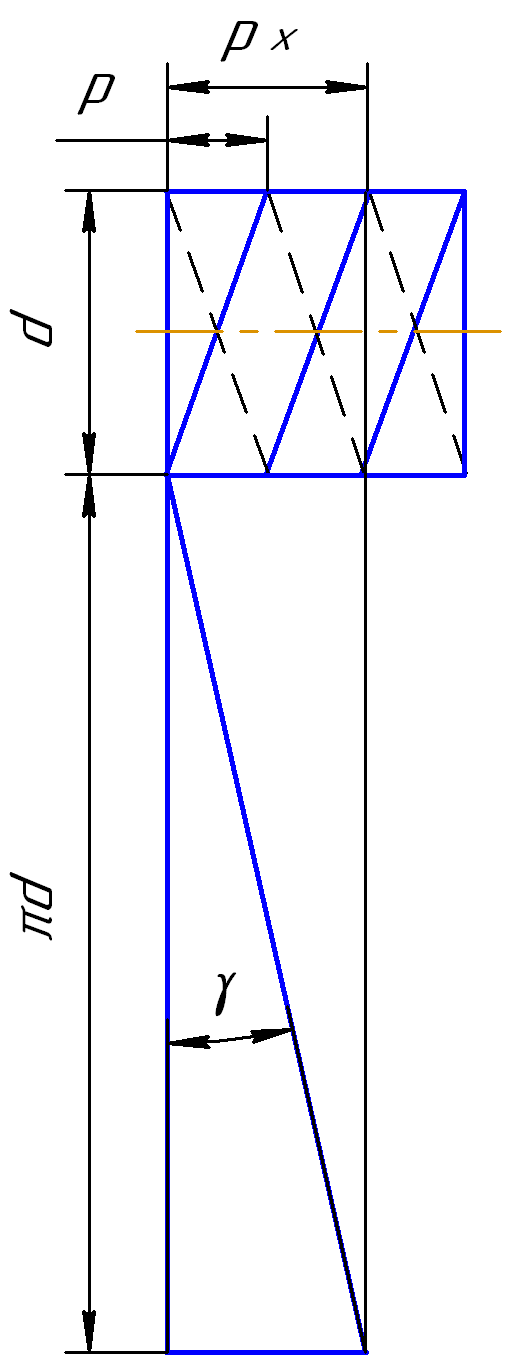

На рис. 4.13 показана развертка винтовой линии двухзаходного червяка по делительной окружности. На рисунке приняты обозначения: p – шаг червяка (p = π*m); px – ход винтовой линии; d – делительный диаметр червяка; γ – делительный угол подъема витка червяка.

Очевидно соотношение px = p* z1 = π* m* z1

Видим px/ (πd) = tq γ, отсюда , заменяя px = π* m* z1, получаем

d = m* z1/ tq γ = q* m .

Параметр q = z1/tq γ (4.23)

называется коэффициентом диаметра червяка. Эта

Рис. 4.13 величина стандартизована.

ГОСТ 2144-76 рекомендует ряд значений q в сочетании с рядом модулей.

Остальные параметры (элементы) передачи определяются аналогично зубчатым передачам.

da1 = d1 + 2m = m*( q +2); df1 = d1 – 2,4m = m*( q – 2,4); длину нарезанной части червяка b1 принимают b1 ≥ (11 + 0,06 z2).

d2 = m* z2; da2 = d2 + 2 m = m*( z2 + 2); df2 = d2 – 2,4m = m*( z2 – 2,4); наибольший диаметр червячного колеса определяют по формуле

dam2 ≤ da2 + 6 m/( z1 +2); ширина венца колеса b2 ≤ 0,75 da1.

Коэффициент полезного действия червячного редуктора с учетом потерь в зацеплении и в опорах определяется по формуле

η = (0,95…0,96)*tq γ/[tq(γ + φ')] , (4.24)

где φ' – приведенный угол трения. КПД возрастает с увеличением числа заходов червяка, поскольку увеличивается γ. Приведенный угол трения очень сильно зависит от скорости скольжения

![]() ,

(4.25)

,

(4.25)

где v1 = 0,5ω1*d1*10 –3 и v2 = 0,5ω2*d2*10 –3 – окружные скорости червяка и колеса, м/с; ω1 и ω2 – угловые скорости червяка и колеса, рад/с.

При увеличении скорости скольжения от 0,01 м/с до 15 м/с приведенный угол трения уменьшается от 60 до 10, а следовательно повышается КПД.

В червячной передаче наиболее слабым звеном является колесо, поэтому прочностные расчеты проводят именно червячного колеса. Расчеты выполняются в такой последовательности.

Известно: Т2; u = z2/ z1; принимаете сами z1 и q; выбираете материал колеса и по рекомендациям или задавшись коэффициентом запаса прочности определяете [σ]H.

Определяете межосевое расстояние по формуле

,

(4.26)

,

(4.26)

где Т2 – крутящий момент на валу колеса, Н*мм (определяется из кинематического расчета).

Учитывая, что aw = (d1 + d2) / 2 = m*( q + z2)/2, (4.27)

m = 2 aw/*( q + z2) (4.28)

Затем определяете все остальные параметры (элементы) передачи по формулам, приведенным выше.

В заключение проводим проверку выполнения условия прочности на изгиб

σF = 1,5YF*KFβ*KFv*cos γ*T2/(d1*d2*m) ≤ [σ]F (4.29)

Все коэффициенты и допустимое напряжение берем из литературы.

В случае не выполнения условия прочности, определяем модуль по формуле

![]() (4.30)

(4.30)