- •I. Основы сопротивления материалов.

- •Внешние силы (нагрузки).

- •1.3 Напряжения

- •1.4 Диаграмма растяжения

- •1.5 Деформация растяжения и сжатия

- •Методика решения практических задач

- •1.6 Деформация сдвига (среза)

- •Деформация смятия

- •Геометрические характеристики сечений

- •Деформация кручения

- •Деформация изгиба

- •1.11. Определение перемещений при изгибе по способу Верещагина

- •1.12. Устойчивость сжатых стержней

- •I I. Основы взаимозаменяемости

- •Шероховатость поверхности

- •Литература

- •I I I Основы теории механизмов и машин (тмм)

- •Структурный анализ механизмов

- •Основные понятия и определения

- •Степень подвижности механизма

- •Замена высших кинематических пар низшими

- •Структурный синтез и анализ механизмов

- •Кинематический анализ механизмов

- •Определение положений и перемещений звеньев механизма

- •Определение скоростей и ускорений точек и звеньев механизма

- •IV Детали машин

- •Зубчатые передачи.

- •Элементы зубчатых колес.

- •Передаточное отношение, передаточное число

- •Силы в зацеплении цилиндрических зубчатых колес

- •Прочностной расчет цилиндрических зубчатых передач

- •Расчет зубьев на контактную прочность

- •Расчет зубьев на изгиб

- •Точность зубчатых передач

- •Степень точности по гост 1643-81 – 7-с

- •Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

- •Способы (методы) нарезания зубьев

- •Метод (способ) копирования (рис.4.6)

- •Способ (метод) обкатки

- •Передачи коническими зубчатыми колесами

- •Пример выполнения чертежа зубчатого колеса (рис. 4.9).

- •Червячные передачи

- •Фрикционные передачи

- •Ременные передачи

- •Плоскоременные передачи

- •Шкивы плоскоременных передач

- •Клиноременные передачи

- •Последовательность расчета

- •Цепные передачи

- •Оси и валы

- •Подшипники качения

- •Резьбы: типы и обозначения

- •Болтовые соединения

- •Выбор электродвигателя и кинематический расчет привода

Степень точности по гост 1643-81 – 7-с

Если степени точности по различным нормам разные, то запись имеет вид, например –

Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

Способы (методы) нарезания зубьев

Существует два метода нарезания зубьев: метод копирования; метод обкатки (огибания).

Метод (способ) копирования (рис.4.6)

Заготовка закрепляется в делительной головке фрезерного или долбежного станков и поворачивается на угол, соответствующий нормальному шагу. Инструмент – дисковая фреза или долбяк, имеют форму впадины между зубьями.

Рис.4.6

Зубья нарезаются последовательно, на всю глубину, за один или несколько проходов. К достоинствам этого метода можно отнести простоту и возможность нарезания зубьев при отсутствии специального зуборезного оборудования. Недостатками метода являются низкая точность и малая производительность.

Способ (метод) обкатки

Зубчатые колеса нарезают на специальных зуборезных станках.

Заготовка закрепляется в центрах и вращается непрерывно. Инструмент - червячная модульная фреза; шестерня-долбяк или производящая рейка совершают сложное пространственное движение относительно заготовки в автоматическом режиме. Это движение обеспечивается кинематикой станка. Зубья нарезаются одновременно, методом последовательных приближений. Достоинствами метода являются высокая точность и производительность. К недостаткам можно отнести значительную стоимость оборудования и ограниченные (в ряде случаев) габариты нарезаемых колес.

Рис.4.7

Для прямозубых передач с нормальным (не исправленным) эвольвентным профилем минимальное число зубьев – 17. Если нужно получить число зубьев меньше 17, при нарезании зубьев проводят смещение инструмента (в старой терминологии коррегирование), рис.4.7. Инструмент либо не доводят до делительной окружности колеса (положительное смещение xm > 0), либо переводят через нее (отрицательное смещение xm < 0). В первом случае зуб становится более острым на вершине, меньше по высоте и толще у основания. Во втором случае подрезается ножка зуба.

Смещение инструмента проводят и в случае необходимости обеспечения заданного межосевого расстояния.

Величина х, равная отношению смещения инструмента к модулю, называется коэффициентом смещения и обязательно указывается на чертеже в таблице параметров, даже если х = 0.

Передачи коническими зубчатыми колесами

Передачи коническими зубчатыми колесами применяются когда необходимо передать крутящий момент под углом, обычно 900.

Например,

валы рукояток управления в станках

зачастую расположены перпендикулярно

силовым винтовым передачам; карданный

вал автомобиля перпендикулярен полуосям

моста и др.

Например,

валы рукояток управления в станках

зачастую расположены перпендикулярно

силовым винтовым передачам; карданный

вал автомобиля перпендикулярен полуосям

моста и др.

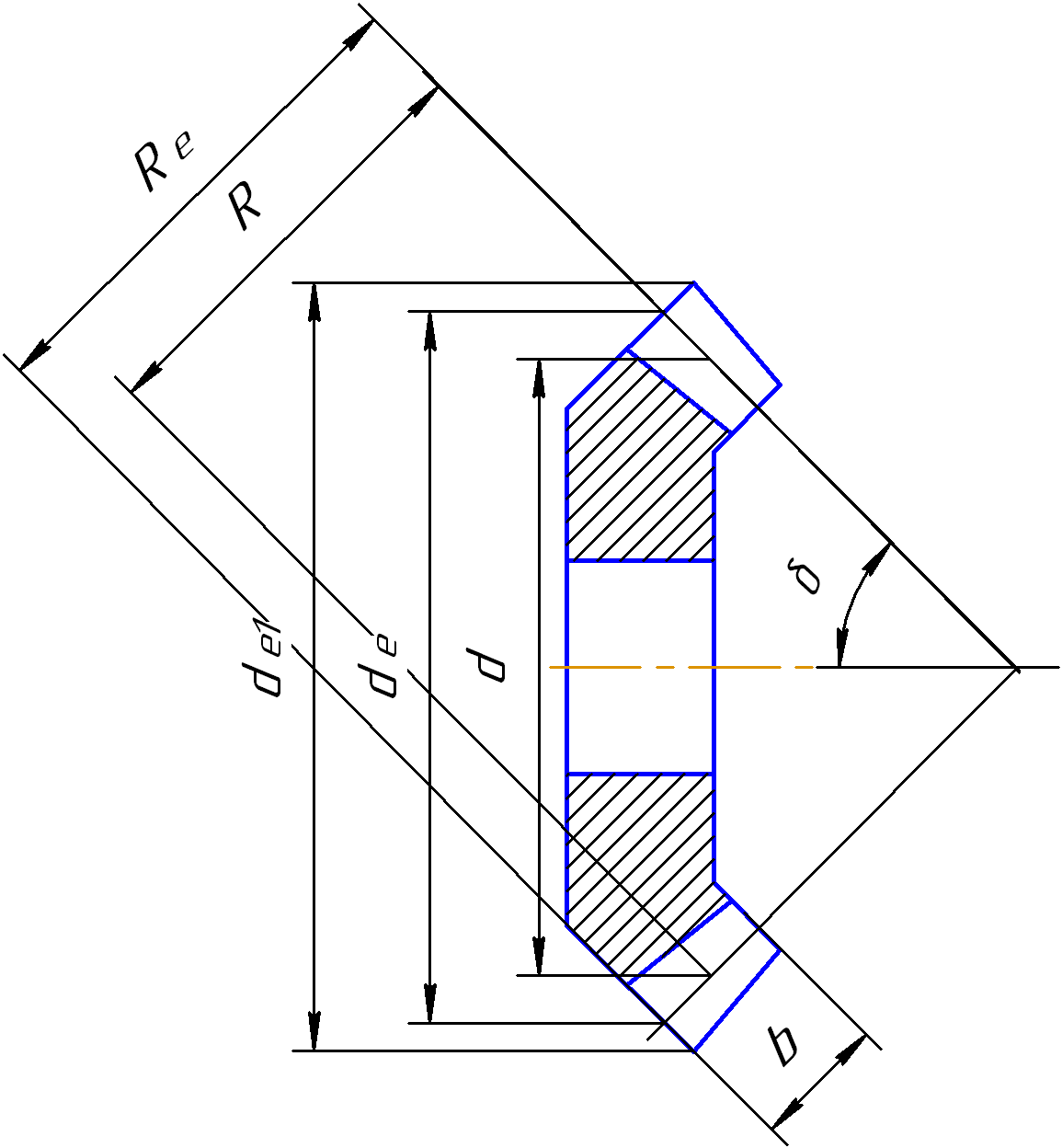

Элементы конического колеса показаны на рис.4.8. На рисунке обозначено: δ – угол делительного конуса; d – средний делительный диаметр; de – внешний делительный диаметр; de1 – внешний диаметр вершин зубьев; R – среднее конусное расстояние; Re – внешнее конусное расстояние;

b – ширина зубчатого венца.

У конических зубчатых колес модуль – величина переменная, поэтому прочностные расчеты проводят по

Рис.4.8 среднему модулю и, соответственно, по

среднему конусному расстоянию R = Re – b/2 и среднему делительному диаметру d.

Условие контактной прочности имеет вид

(4.16)

(4.16)

KH и [σ]H принимаются так же, как и для цилиндрических передач.

При проектировочном расчете определяют внешний делительный диаметр колеса

(4.17)

(4.17)

ψbRe = b/Re = 0,285 – коэффициент ширины зубчатого венца.

Далее задаются z1 ≈ 18…30; определяют z2 = z1*u и определяют внешний окружной модуль me = de2/ z2 и определяют все остальные геометрические параметры передачи. Необходимые для этого формулы и значения параметров приведены в литературе.