- •I. Основы сопротивления материалов.

- •Внешние силы (нагрузки).

- •1.3 Напряжения

- •1.4 Диаграмма растяжения

- •1.5 Деформация растяжения и сжатия

- •Методика решения практических задач

- •1.6 Деформация сдвига (среза)

- •Деформация смятия

- •Геометрические характеристики сечений

- •Деформация кручения

- •Деформация изгиба

- •1.11. Определение перемещений при изгибе по способу Верещагина

- •1.12. Устойчивость сжатых стержней

- •I I. Основы взаимозаменяемости

- •Шероховатость поверхности

- •Литература

- •I I I Основы теории механизмов и машин (тмм)

- •Структурный анализ механизмов

- •Основные понятия и определения

- •Степень подвижности механизма

- •Замена высших кинематических пар низшими

- •Структурный синтез и анализ механизмов

- •Кинематический анализ механизмов

- •Определение положений и перемещений звеньев механизма

- •Определение скоростей и ускорений точек и звеньев механизма

- •IV Детали машин

- •Зубчатые передачи.

- •Элементы зубчатых колес.

- •Передаточное отношение, передаточное число

- •Силы в зацеплении цилиндрических зубчатых колес

- •Прочностной расчет цилиндрических зубчатых передач

- •Расчет зубьев на контактную прочность

- •Расчет зубьев на изгиб

- •Точность зубчатых передач

- •Степень точности по гост 1643-81 – 7-с

- •Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

- •Способы (методы) нарезания зубьев

- •Метод (способ) копирования (рис.4.6)

- •Способ (метод) обкатки

- •Передачи коническими зубчатыми колесами

- •Пример выполнения чертежа зубчатого колеса (рис. 4.9).

- •Червячные передачи

- •Фрикционные передачи

- •Ременные передачи

- •Плоскоременные передачи

- •Шкивы плоскоременных передач

- •Клиноременные передачи

- •Последовательность расчета

- •Цепные передачи

- •Оси и валы

- •Подшипники качения

- •Резьбы: типы и обозначения

- •Болтовые соединения

- •Выбор электродвигателя и кинематический расчет привода

Передаточное отношение, передаточное число

Передаточное отношение – это отношение мгновенных угловых или линейных скоростей ведущего и ведомого звеньев. u = ω1/ω2.

Передаточное число – это отношение чисел зубьев или диаметров (радиусов) ведомого и ведущего звеньев. i = z2/z1.

В производственном лексиконе эти два понятия зачастую путают, поскольку в численном выражении u = i. Определим u и i при последовательном и параллельном соединении зубчатых колес.

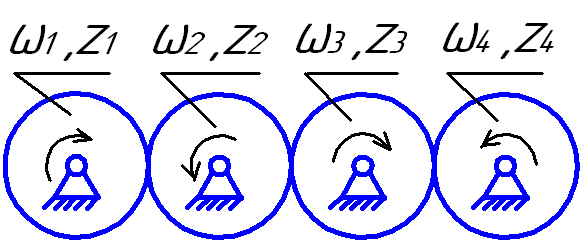

Последовательное соединение (рис.4.3).

u

1-4

= ω1/ω2*

ω2/ω3*

ω3/ω4

= ω1/ω4

u

1-4

= ω1/ω2*

ω2/ω3*

ω3/ω4

= ω1/ω4

i 1-4 = z2/z1* z3/z2* z4/z3 = z4/z1

Видим, что промежуточные шестерни z2 и z3 не влияют на передаточное отношение и передаточное число. Эти шестерни называются паразитными. Они

Рис. 4.3 устанавливаются в двух случаях:

1 – для изменения направления вращения; 2 – для получения большого межосевого расстояния при малых поперечных габаритах передачи.

Параллельное соединение (рис.4.4).

u

1-4

= ω1/ω2*

ω3/ω4

= ω1/ω4,

u

1-4

= ω1/ω2*

ω3/ω4

= ω1/ω4,

ω2 = ω3 – это один вал.

i 1-4 = z2/z1* z4/z3

При параллельном соединении нет паразитных шестеренок. Больше того, у зубчатых колес 1-й ступени (z1 и z2) модуль меньше чем модуль колес 2-й ступени (z3 и z4), поскольку крутящий момент на входе 1-й ступени в i 1-2 = z2/z1 раз меньше момента на входе 2-й ступени (при условии, что обе

Рис. 4.4 ступени редукторные, то есть

z2 > z1 ; z4 > z3 , соответственно i 1-2 > 1 и i 3-4 > 1).

Редуктор –понижает обороты, но увеличивает крутящий момент.

Мультипликатор – повышает обороты, но понижает крутящий момент.

Силы в зацеплении цилиндрических зубчатых колес

В цилиндрической косозубой

передаче силу в зацеплении раскладывают

на составляющие (рис.4.5).

цилиндрической косозубой

передаче силу в зацеплении раскладывают

на составляющие (рис.4.5).

Окружная сила Ft определяется по формуле

Ft = 2T1/d1 , (4.1)

где T1 – крутящий момент на валу шестерни;

d1 – делительный диаметр шестерни .

Радиальная сила равна

Fr = Ft*tq α/cos β , (4.2)

Рис. 4.5

где α = 20о – стандартный угол эвольвентного зацепления; β – угол наклона зубьев.

Осевая сила равна

Fа = Ft*tq β (4.3)

В цилиндрической прямозубой передаче β = 0, поэтому Fr = Ft*tq α, а Fа = 0.

Прочностной расчет цилиндрических зубчатых передач

В инженерной практике может возникнуть необходимость в двух видах расчетов: проверочном и проектировочном. В первом случае Вам известны все элементы передачи, а так же крутящие моменты на валах. Задача – определить напряжения и сравнить с допустимыми. Во втором случае необходимо найти элементы передачи, удовлетворяющие условию прочности.

Зубчатые передачи рассчитывают на контактную прочность (σH ≤ [σH]) и на изгиб зубьев (σF ≤ [σF]) .

Расчет зубьев на контактную прочность

Расчеты на контактную прочность базируются на формуле Герца

,

(4.4)

,

(4.4)

где q – нагрузка на единицу длины контактной линии;

Е = 2*Е1*Е2/( Е1+Е2) – приведенный модуль упругости материалов зубчатых колес; ρпр = ρ1*ρ2/( ρ1+ρ2) – приведенный радиус кривизны контактирующих элементов; μ – коэффициент Пуассона.

Опуская промежуточные выкладки (они описаны в приведенной литературе), запишем условия контактной прочности: прямозубых передач

;

(4.5)

;

(4.5)

косозубых передач

.

(4.6)

.

(4.6)

Здесь aw = a – межосевое расстояние; Т2 – крутящий момент на валу зубчатого колеса;

b2 – ширина колеса; u – передаточное отношение пары зацепления;

KH = KHa* KHβ* KHv – комплексный коэффициент. KHa – учитывает неравномерность распределения нагрузки между зубьями; KHβ – учитывает неравномерность распределения нагрузки по ширине венца; KHv – зависит от скорости и степени точности передачи. Значения коэффициентов даны в литературе.

Допускаемое контактное напряжение [σ]H определяется по формуле

[σ]H = σН lim b*KНL/[n]Н , (4.7)

где σН lim b – предел контактной выносливости при базовом числе циклов нагружения;

KНL – коэффициент, учитывающий число циклов ( в большинстве случаев принимают KНL = 1); [n]Н – коэффициент безопасности; для колес из нормализованной и улучшенной стали, а также при объемной закалке принимают [n]Н = 1,1…1,2; при поверхностном упрочнении зубьев [n]Н = 1,2…1,3.

σН lim b определяются по формулам (см. таблицу 4.1).

Таблица 4.1

Способы термохимической обработки зубьев |

Твердость поверхностей зубьев |

Сталь |

σН lim b, МПа |

Нормализация или улучшение |

< НВ 350 |

Углеродистая и легированная |

2 НВ + 70 |

Объемная закалка |

38…50 НRС |

Углеродистая и легированная |

18 НRС + 150 |

Поверхностная закалка |

48…54 НRС |

Углеродистая и легированная |

17 НRС + 200 |

Цементация и нитроцементация |

56…63 НRС |

Низкоуглеродистая |

23 НRС |

Азотирование |

57…67 НRС |

Легированная (38ХМЮА) |

1050 |

В таблице НВ – твердость по Бринеллю; НRС – твердость по Роквеллу. 1 НRС ≈ 10 НВ

Предположим, Вы применили углеродистую Сталь 45, термообработка – нормализация, твердость НВ 200. Тогда σН lim b = 2 НВ + 70 = 470 МПа. Эта же сталь при объемной закалке может дать твердость 40 НRС. В этом случае

σН lim b = 18 НRС + 150 = 870 МПа. А если Вы применили Сталь 12ХН3А, термообработка – цементация и закалка, твердость 60 НRС, то

σН lim b = 23 НRС = 1380 МПа. Разница весьма существенная. Учитывая, что межосевое расстояние (aw) обратно пропорционально допускаемому напряжению (формулы 4.5 и 4.6), габаритные размеры в 1-м и 3-ем случаях будут отличаться почти в 3 раза. Если бы шестерни в коробках передач автомобилей делали из не термообработанной стали, то коробки пришлось бы возить в кузове.

Для косозубых передач рекомендуется допускаемое контактное напряжение определять по формуле

[σ]H = 0,45*([σ]H1 + [σ]H2), (4.8)

где [σ]H1 и [σ]H2 – допускаемые контактные напряжения соответственно для шестерни и колеса.

По формулам (4.5) и (4.6) проводится проверочный расчет. При проектировочном расчете из формул выделяют aw. При этом ширина колеса b2 заменяется выражением b2 = Ψba* aw. Ψba – коэффициент ширины зубчатого венца. Рекомендуется:

для прямозубых передач Ψba = 0,125…0,25; для косозубых передач

Ψba = 0,25…0,40. В результате получают формулы для проектировочного расчета:

прямозубых передач

(4.9)

(4.9)

косозубых передач

(4.10)

(4.10)

В формулах (4.5); (4.6); (4.9); (4.10) для получения требуемой размерности крутящий момент Т2 следует подставлять в Н*мм.

После определения межосевого расстояния выбирают стандартный нормальный модуль в интервале

m = mn = (0,01…0,02)*aw..

Определяют суммарное число зубьев, предварительно задавшись углом наклона зубьев (для косозубых колес) в интервале β = 8…15о.

z∑ = 2*aw*cos β/mn (4.11)

Определяют числа зубьев шестерни и колеса

z 1 = z∑/(u + 1); z 2 = z 1* u (4.12)

При расчетах числа зубьев могут получиться не целыми. Их округляют до ближайших целых чисел и уточняют: для прямозубых передач – межосевое расстояние; для косозубых – угол наклона зубьев.

Затем, по зависимостям, приведенным в п.4.1.1, определяют все остальные элементы шестерни и колеса.

В завершение проводят проверку контактных напряжений по формулам (4.5) или (4.6). В случае невыполнения условия прочности увеличивают b2 (при малых расхождениях σH и [σ]H) или увеличивают aw (при значительных расхождениях σH и [σ]H).