- •I. Основы сопротивления материалов.

- •Внешние силы (нагрузки).

- •1.3 Напряжения

- •1.4 Диаграмма растяжения

- •1.5 Деформация растяжения и сжатия

- •Методика решения практических задач

- •1.6 Деформация сдвига (среза)

- •Деформация смятия

- •Геометрические характеристики сечений

- •Деформация кручения

- •Деформация изгиба

- •1.11. Определение перемещений при изгибе по способу Верещагина

- •1.12. Устойчивость сжатых стержней

- •I I. Основы взаимозаменяемости

- •Шероховатость поверхности

- •Литература

- •I I I Основы теории механизмов и машин (тмм)

- •Структурный анализ механизмов

- •Основные понятия и определения

- •Степень подвижности механизма

- •Замена высших кинематических пар низшими

- •Структурный синтез и анализ механизмов

- •Кинематический анализ механизмов

- •Определение положений и перемещений звеньев механизма

- •Определение скоростей и ускорений точек и звеньев механизма

- •IV Детали машин

- •Зубчатые передачи.

- •Элементы зубчатых колес.

- •Передаточное отношение, передаточное число

- •Силы в зацеплении цилиндрических зубчатых колес

- •Прочностной расчет цилиндрических зубчатых передач

- •Расчет зубьев на контактную прочность

- •Расчет зубьев на изгиб

- •Точность зубчатых передач

- •Степень точности по гост 1643-81 – 7-с

- •Степень точности по гост 1643-81 – 6- 7-7-е, это значит, что степень точности по норме кинематической точности – 6, а по нормам плавности работы и контакта зубьев –7.

- •Способы (методы) нарезания зубьев

- •Метод (способ) копирования (рис.4.6)

- •Способ (метод) обкатки

- •Передачи коническими зубчатыми колесами

- •Пример выполнения чертежа зубчатого колеса (рис. 4.9).

- •Червячные передачи

- •Фрикционные передачи

- •Ременные передачи

- •Плоскоременные передачи

- •Шкивы плоскоременных передач

- •Клиноременные передачи

- •Последовательность расчета

- •Цепные передачи

- •Оси и валы

- •Подшипники качения

- •Резьбы: типы и обозначения

- •Болтовые соединения

- •Выбор электродвигателя и кинематический расчет привода

IV Детали машин

Курс «Детали машин» завершает цикл общеинженерных дисциплин и одновременно является первым из расчетно-конструкторских курсов, в котором изучают основы проектирования машин и механизмов.

В курсе изучают детали (узлы) машин общего назначения, то есть такие, которые встречаются во всех машинах и механизмах или в большинстве из них. К таким деталям (узлам) относятся: передачи (зубчатые, червячные, фрикционные, гибкой связью); соединения (разъемные, не разъемные); валы, оси; подшипники качения и скольжения; муфты; пружины. Этот перечень говорит об объеме курса. Естественно, что по курсу имеется достаточно много литературы, как учебной, так и вспомогательной (различные справочники, атласы конструкций и др.).

В нашем курсе «Прикладная механика» дисциплина «Детали машин» входит всего лишь заключительным разделом. Очевидно, что мы не сможем «объять необъятное». Сконцентрируем наше внимание на методике элементарных расчетов и возможности практического (прикладного) применения полученных знаний.

Зубчатые передачи.

Элементы зубчатых колес.

В паре зубчатого зацепления колесо с меньшим числом зубьев обычно называют шестерней, с большим – зубчатым колесом. Большинство зубчатых колес имеют эвольвентный профиль зуба.

Э вольвентой

называется кривая, которую описывает

любая точка прямой линии, прокатываемой

по окружности без скольжения. Сама

окружность называется основной

окружностью или

эволютой.

вольвентой

называется кривая, которую описывает

любая точка прямой линии, прокатываемой

по окружности без скольжения. Сама

окружность называется основной

окружностью или

эволютой.

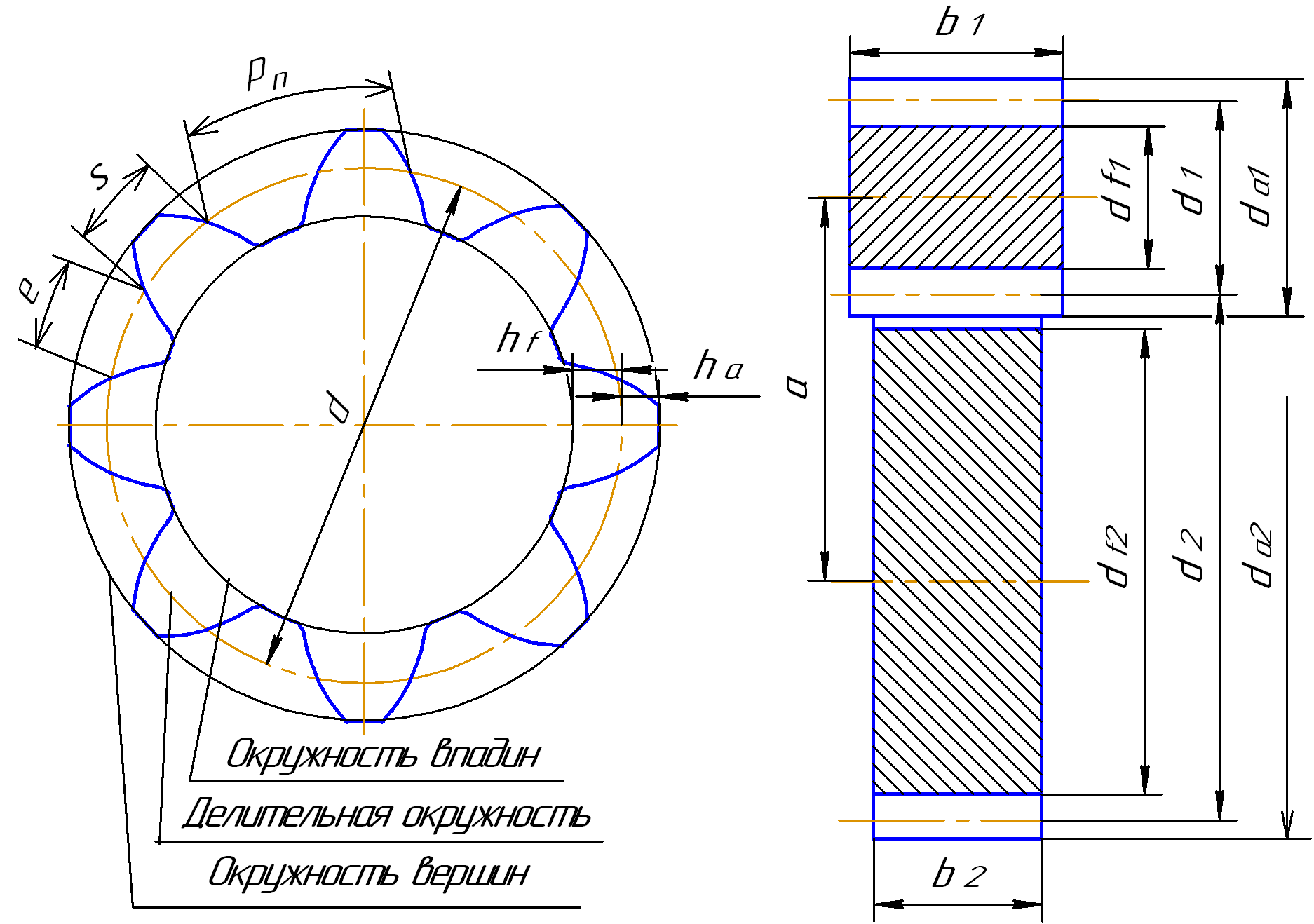

Основные геометрические параметры (элементы) зубчатых колес показаны на рис.4.1. Индекс 1 относится к шестерне, индекс 2 – к колесу.

Рис. 4.1

d1, d2 – делительные диаметры; da1, da2 – диаметры вершин зубьев; df1, df2 – диаметры впадин зубьев; a – межосевое расстояние; b1 – ширина шестерни;

b2 – ширина колеса; ha – высота головки зуба; hf – высота ножки зуба; s – толщина зуба; e – ширина впадины; pn – нормальный шаг зубьев; z1, z2 – числа зубьев.

Длина делительной окружности равна πd, с другой стороны она равна pn*z, следовательно d = (pn/π)* z. Величина m = pn/π называется нормальным модулем или просто модулем зубчатого колеса. Модуль является основным, самым главным параметром зубчатого колеса, все остальные зависят от него. Модуль – величина стандартизованная, то есть существует стандартный ряд модулей, отступление от которого не допускается, иначе колесо не будет нарезано, поскольку весь зуборезный инструмент модульный.

Как только определился модуль, все остальные элементы приобретают вид:

d = m* z; ha = m; hf = 1,25 m; da = d + 2 ha = m*( z + 2);

df = d - 2 hf = m*( z – 2,5); pn = m*π;

s ≈ e = pn/2 = m*π/2; a = (d1 + d2)/2 = m*( z1 + z2)/2;

b2 = ψba* a = ψba* m*( z1 + z2)/2, где ψba = b2/ a – рекомендуемая величина.

Ширина шестерни b1 берется больше ширины колеса на 2…10 мм с тем, чтобы даже при небольшом осевом смещении в процессе сборки или эксплуатации колесо находилось в зацеплении с шестерней по всей ширине. То есть

b1 = b2 + (2…10) = ψba* m*( z1 + z2)/2 + (2…10) .

Видим, что все геометрические параметры (элементы) зубчатых колес зависят от модуля.

Все, приведенные выше данные, относятся к прямозубым колесам. Для косозубых цилиндрических колес (рис.4.2) нужно учитывать угол наклона зубьев β. На рис.4.2 зубья условно срезаны до делительной окружности.

Для

косозубых колес вводится понятие

окружной шаг

pt.

Из рисунка видим, что pt

= pn/cosβ.

Величина mt

= pt/π

называется

окружным модулем. Очевидно соотношение

m

= mt*

cosβ

или mt

= m/

cosβ.

Для

косозубых колес вводится понятие

окружной шаг

pt.

Из рисунка видим, что pt

= pn/cosβ.

Величина mt

= pt/π

называется

окружным модулем. Очевидно соотношение

m

= mt*

cosβ

или mt

= m/

cosβ.

Подставив в формулы параметров (кроме ha и hf) вместо m - mt, получим размеры элементов

Рис.4.2 косозубой передачи, в частности

d = m* z/ cosβ; da = m*z / cosβ + 2 m; df = m*z / cosβ – 2,5 m.

ha = m и hf = 1,25 m не зависят от вида передачи (прямозубая или косозубая).

Практические способы определения модуля.

В инженерной практике не редки случаи, когда возникает необходимость определения модуля вышедшей из строя шестерни с тем, чтобы изготовить новую шестерню. Применяется два способа: а) измеряют окружной шаг и угол наклона зубьев β (если шестерня косозубая); б) измеряют диаметр вершин зубьев. Определяют модуль: а) m = pt * cosβ/ π; б) m = da/( z / cosβ + 2).

Полученные значения модуля округляют до ближайшего стандартного значения.