- •Определение группы и класса стали

- •Класс стали определяется по эквивалентному содержанию Cr и Ni Сталь легированная конструкционная низкоуглеродистая

- •П лавящимся электродом г-образного набора гост 14771-76-т3-уп- 5

- •Плавящимся электродом поперечного таврового и г-образного набора гост 11534-75-с12-уп

- •Вывод: исходя из анализа сварочных полуавтоматов , самым рентабельным является урал-3 ,так как он отечественного производства, его режимы подходят к нашим параметрам .

- •3.2.1 Норма времени автоматической сварки полотнища

- •3.2.2 Норма времени на автоматическую сварку таврового набора по

- •3 .2.3 Норма времени на полуавтоматическую сварку г-образного набора по гост 14771-76-т3- 5

- •3.2.4 Норма времени на автоматическую сварку не разрезного полособульбового набора по гост 14771-76-т3- 4

- •3 .2.5 Норма времени на полуавтоматическую сварку продольного т-образного и набора по гост 14771-76-т3- 5

- •3 .2.7 Норма времени на ручную дуговую сварку книц по гост 8264-76-т3- 5

- •4 Расчетная часть

4 Расчетная часть

1 Расчет трудоемкости. Трудоемкость проектируемого изделия получается путем нормирования технологического процесса изготовления данного объекта (конструкции).

На основании технологического процесса с нормами времени определяется трудоемкость по видам работ и типам оборудования на одно изделие. Полученные данные сводятся в таблицу 1

Таблица 1 Распределение трудоемкости по видам и типам оборудования.

Вид работы |

Трудоёмкость в нормо-часах |

Разряд работ |

|

На единицу |

На годовую программу |

||

Сборка полотнища Сварка полотнища (авт.) Сборка таврового набора Сварка таврового набора авт. Сборка Г-образного набора Сварка Г-образного набора(авт.) Сборка полособульб Сварка полособульб авт. Сборка продольного таврового к полотнищу Сварка продольного таврового к полотнищу Сборка поперечного Т-образного и Г-образного наборов к полотнищу Сварка поперечного Т-образного и Г-образного наборов к полотнищу Сборка книц Сварка книц

ИТОГО: |

2,3 |

1610 |

4 |

14,11 |

9877 |

5 |

|

1,5 |

1050 |

5 |

|

4,8 |

3360 |

5 |

|

0,75 |

525 |

5 |

|

2,4 |

1680 |

5 |

|

4,8 |

3360 |

5 |

|

37,19 |

26033 |

5 |

|

2,2 |

1540 |

4 |

|

12,77 |

8939 |

4 |

|

0,079 |

55,3 |

4 |

|

0,3 |

210 |

4 |

|

0,031 |

21,7 |

4 |

|

0,2 |

140 |

4 |

|

|

58401 |

4,5 |

|

Определение процентного соотношения по видам работ в трудоемкости изделия.

![]()

2 Расчёт оборудования. Для определения по группам количества оборудования и рабочих мест необходимы следующие данные:

производственная программа, технологический процесс с указанием норм времени по операциям и применяемого оборудования, планируемый коэффициент выполнения норм, действительный годовой фонд времени

работы

единицы оборудования. Расчёт необходимого для выполнения

планового задания производится по

формуле:

Расчёт необходимого для выполнения

планового задания производится по

формуле:

С![]()

где Тпр(i) – трудоёмкость годовой программы по данному виду работ

Fд о – действительный годовой фонд времени

Кн – коэффициент выполнения действующих норм (0,95-1,1)

Fд о= 3800 часов

Результаты расчёта записываются в таблицу, если получается дробное число, то округляется до большего целого.

Определение количества оборудования для сборки полотнища

Ссб![]()

Определение количества оборудования для сварки полотнища

Ссв![]()

Определение количества оборудования для сборки и сварки таврового Г-образного набора

Ссб

![]()

Определение количества оборудования для сборки полособульб

Ссб![]()

Определение количества оборудования для сварки полособульб

Ссв![]()

Определение количества оборудования для сборки продольного и поперечного набора

Ссб![]()

Определение количества оборудования для сварки продольного и поперечного набора

Ссв![]()

Определение количества оборудования для сборки стенки

Процент загрузки оборудования и рабочих мест на участке определяется по формуле:

ηзаг![]() (26)

(26)

где

Спр-

принятое количество оборудования

где

Спр-

принятое количество оборудования

Срас – количество оборудования получившееся при расчёте

Процент загрузки оборудования для сборки полотнища.

ηзаг![]()

Процент загрузки оборудования для сварки полотнища.

ηзаг![]()

Процент загрузки оборудования для сборки и сварки таврового и

г-образного набора.

ηзаг![]()

Процент загрузки оборудования для сборки полособульб

ηзаг![]()

Процент загрузки оборудования для сварки полособульб

ηзаг![]()

Процент загрузки оборудования для сборки продольного и поперечного набора

ηзаг![]()

Процент загрузки оборудования для сварки продольного и поперечного набора

ηзаг![]()

Средний процент загрузки оборудования и рабочих мест на участке определяется по формуле:

ηзаг![]() (27)

(27)

ηзаг.

ср.![]()

Расчёт оборудования и рабочих мест вести по форме таблицы 2. Если в результате расчёта получится дробное число, то оно округляется до ближайшего целого числа, определяющего принятое число рабочих мест (оборудования) – S.

Таблица 2. Расчет оборудования участка

Вид работ |

Трудоемкость год. прогр. (мч) |

Коэф. вып. норм Кн |

Дейст. фонд времени работ оборуд. Fдс (час) |

Количества оборудования (рабоч. мест) |

Процент загрузки Кзагр (%) |

|

Sрасч |

Sпр |

|||||

Сборка полотнищ |

1627 |

1,1 |

3800 |

0,38 |

1 |

38 |

Сварка полотнищ |

9894 |

1,1 |

3800 |

2,3 |

3 |

76 |

Сборка Т-образного и Г-образного наборов |

6649 |

1,1 |

3800 |

1,59 |

2 |

79 |

Сварка Т-образного и Г-образного наборов |

1,1 |

3800 |

||||

Сборка полособульб |

3377 |

1,1 |

3800 |

0,80 |

1 |

80 |

Сварка полособульб |

22050 |

1,1 |

3800 |

6,22 |

7 |

88 |

Сборка продольного и поперечного набора |

1634 |

1,1 |

3800 |

0,36 |

1 |

36 |

Сварка продольного и поперечного набора |

9306 |

1,1 |

3800 |

2,2 |

3 |

73 |

Итого |

58537 |

|

|

13,84 |

18 |

|

На

основании расчётных данных строится

график загрузки оборудования и

рабочих

мест (см. рисунок 1)

рабочих

мест (см. рисунок 1)

При проектировании участка (цеха) необходимо стремиться к тому, чтобы коэффициент загрузки оборудования или рабочих мест был возможно ближе к единице (к 100%). На основе полученных данных расчёта составляется сводная ведомость оборудования по форме таблицы 3.

3 Расчёт количества работающих .Численность работающих участка (цеха, завода) складывается из следующих категорий:

основные производственные рабочие

вспомогательные рабочие

инженерно-технические работники (ИТР)

счётно-конторский персонал (СКП)

младший обслуживающий персонал (МОП).

Расчёт

количества основных производственных

рабочих.Численность основных

производственных рабочих определяется

исходя из данных:

Расчёт

количества основных производственных

рабочих.Численность основных

производственных рабочих определяется

исходя из данных:

общей трудоёмкости производственной программы для данного вида работ (из расчёта трудоёмкости), нормо-ч. (То)

действительного годового фонда времени одного рабочего, час (Fд.р.)

планируемого коэффициента выполнения норм, (Кн = 1,05 – 1,1)

Расчёт надо вести раздельно по каждой специальности рабочих (видам работ) и по каждому разряду по формуле:

![]()

Расчет

действительного фонда времени (Fдр)

одного рабочего определяется по формуле:

![]()

Где Fно- номинальный фонд времени, ηНР – коэффициент использования номинального фонда времени, учитывающий невыходу на работу определяется

очередной отпуск...................................................5,1 – 5,9%

болезни и травматизм............................................2,5 – 4,0%

отпуск по беременности........................................0,6 – 0,8%

выполнение государственных и

общественных обязанностей............................... 0,3 – 0,6%

потери внутри рабочего дня...................................0,5 – 1,0%

ИТОГО невыходов........................................................9, - 12,3%

При

10% невыходов

Сборка и сварка полотнища

Сборка

и сварка таврового и г-образного набора

таврового и г-образного набора

Сборка и сварка полособульб

Сборка и сварка поперечного и продольного набора

Расчёт кол-ва основных производственных рабочих вести по таблицы.

Таблица 4. Расчёт кол-ва основных рабочих.

Профессия (вид работы) |

разряд |

Трудоемкость на годовую программу |

Действительный годовой фонд времени рабочего |

Коэффициент выполнения норм |

Расчетное количество рабочих |

Принятое количество основных рабочих |

|

|

|

|

|

чел. |

чел. |

Сборка Сварка (авт) Сборка, сварка(авт)

Сборка Сварка(авт)

Сборка Сварка(п/a) |

4 5 5 5 5 4 4 |

1627 9894 6649 3377 26050 1634 9306 |

3800 3800 3800 3800 3800 3800 3800 |

1,1 1,1 1,1 1,1 1,1 1,1 1,1 |

0,39 2,37 1,59 0,80 6,2 0,3 2,2 |

1 3 2 1 7 1 3 |

ИТОГО: |

|

58537 |

|

1,1 |

13,84 |

18 |

Расчет количества вспомогательных рабочих. При укрупненном расчёте нормативов может служить процентное соотношение между производственными и вспомогательными рабочими. Для сборочно-сварочных цехов численность вспомогательных рабочих не должна превышать 10-2-% производственных рабочих, а на отдельных производственных участках - 25-30%.

Rвсп=Rосн·25%=18·0,3= 5,4=6(чел.)

Расчет количества ИТР,СКП,МОП.

Определение потребности в ИТР производится в процентах от общего числа производственных и вспомогательных рабочих.

В среднем принимают в %:

инженерно-технические работники /ИТР/.......................8%

Rитр=( Rосн+ Rвсп)·8%=(18+6)·0,08= 1,92 = 2чел

счетно-конторский персонал /СКП/………………………3%

Rскп=( Rосн+ Rвсп)·3%=(18+6)·0,03= 0,72 = 1чел

младший обслуживающий персонал/МОП/ ……………..2%

Rмоп=( Rосн+ Rвсп)·2%=(18+6)·0,02= 0,48 = 1чел

После определения численности работающих по каждой категории для характеристики всего состава работающих составляется сводная ведомость по таблице.

Таблица 5. СВОДНАЯ ВЕДОМОСТЬ РАБОТАЮЩИХ

Категория работающих |

Количество |

Удельный вес, % |

Основные рабочие Вспомогательные рабочие И Т Р СКП МОП |

18 6 2 1 1 |

64% 21,7% 7,3% 3,5% 3,5% |

ВСЕГО |

28 |

100% |

Удельный

вес работающих определяется по

формуле:

Удельный

вес работающих определяется по

формуле:

Х=![]() ,

,

где Rо-количество рабочих определённой категории; Rобщ- общее количество работников

Удельный вес количества основных рабочих.

Хосн=![]()

Удельный вес количества вспомогательных рабочих.

Хвсп=![]()

Удельный вес количества инженерно-технических рабочих.

Хитр=![]()

Удельный вес количества счётно-контролирующего персонала.

Хскп=![]()

Удельный вес количества младшего обслуживающего персонала.

Хмоп=

4 Расчет годового фонда заработной платы. Расчёт фонда зарплаты основных рабочих осуществляется на основе трудоёмкости производственной программы, а вспомогательных рабочих – на основе их численности по профессиям и разрядам, а также на основе часовых тарифных ставок и применяемых на заводе ,премиальных систем оплаты труда.

Фонд

заработной платы основных и вспомогательных

рабочих складывается из основной

зарплаты и дополнительной. Основная

зарплата состоит из прямой (тарифной)

зарплаты и доплат до основной зарплаты

(по сдельно-премиальной системе оплаты

труда). Фонд прямой зарплаты основных

рабочих – сдельщиков каждой профессии

определяется по формуле:![]() где:

где:

Nгод. – кол-во изделий по годовой программе, в штуках.

tо – это трудоёмкость на одно изделие, нормо-час.

Сср.сд – часовая тарифная ставка рабочего-сдельщика среднего разряда данной профессии.

То – это трудоёмкость на годовую программу данного вида работ, нормо-час.

Фонд прямой зарплаты вспомогательных рабочих-повременщиков определяется по формуле:

![]()

![]() -

численность рабочих- повременщиков

данной профессии.

-

численность рабочих- повременщиков

данной профессии.

![]() -

действительный годовой фонд времени

одного рабочего.

-

действительный годовой фонд времени

одного рабочего.

![]() -

часовая тарифная ставка рабочего-

повременщика среднего разряда данной

профессии.

-

часовая тарифная ставка рабочего-

повременщика среднего разряда данной

профессии.

![]()

Часовые тарифные ставки рабочих средних разрядов принимаются по таблице тарифных ставок.

Таблица 6 Тарифные ставки.

-

Разряд

Форма

Оплаты

1

2

3

4

5

6

Сдельная, руб.

20,1

22,5

25,9

29,3

34,7

40,2

Повременная, руб.

18,9

20,1

22,5

25,0

29,3

34,7

ДОПЛАТЫ до основной зарплаты при выполнении курсовой работы для сдельщиков могут быть приняты в размере 25-30% от тарифной зарплаты, а для повременщиков – в размере 10-15%.

Dсд.сборка=4767,11×0,3=1430,2 руб.

Dсд.сварка=343321,8×0,3=102996,54 руб.

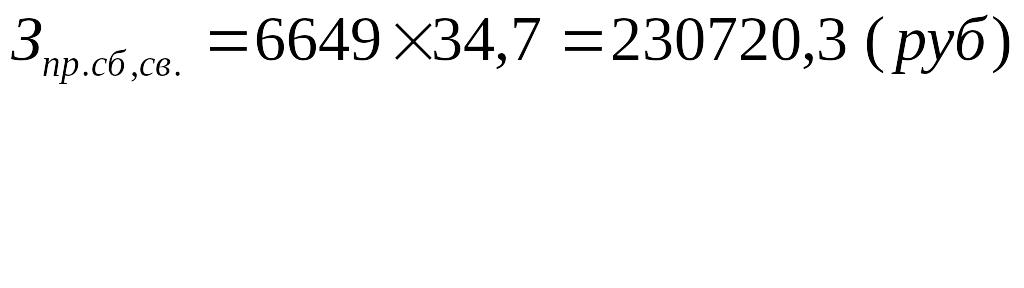

Dсд. сборка ,сварка=230720,3×0,3=69216,1 руб.

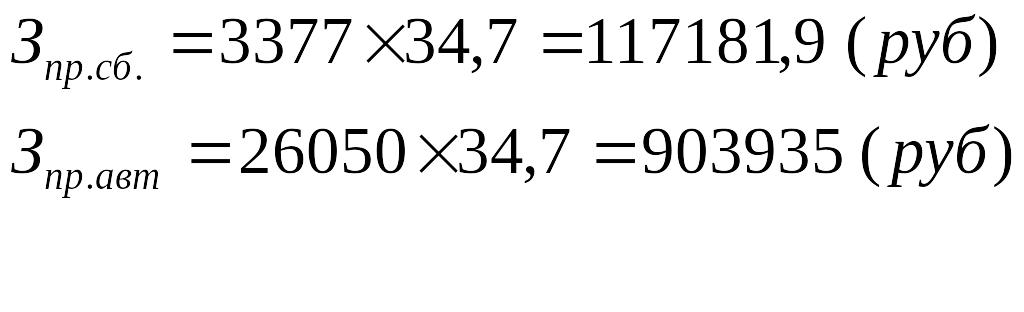

Dсд.сборка=117181,9×0,3=35154,6 руб.

Dсд.сварка=903935×0,3=271180,5 руб.

Dсд.сборка=47876,2×0,3=14362,9 руб.

Dсд.сварка=272665,8×0,3=81799,74 руб.

Dповрем=380000×0,15=57000 руб.

Дополнительная зарплата может быть принята и для сдельщиков, и для повременщиков 10-15% от основной заработной платы.

Сдсб=(4767,11+1430,2)·0,15=929,6 руб.

Сдсв=(343321,8+102996,54)·0,15=66947,8 руб

Сдсб,св=(230720,3+69216,1)·0,15=4490,5 руб.

Сдсб=(117181,9+35154,6 )·0,15=22850,5 руб.

Сдсв=(903935+271180,5)·0,15=176267,32 руб

Сдсб=(47876,2+14362,9)·0,15=9335,9 руб.

Сдсв=(272665,8+81799,74)·0,15=53169,8 руб.

Пов=(380000+57000)·0,15=65550 руб.

После расчёта фонда зарплаты определяется среднемесячная зарплата рабочих-сдельщиков и рабочих-повременщиков делением общего фонда зарплаты на 12 месяцев и на число рабочих

Расчёт фонда зарплаты рабочих-сдельщиков рекомендуется вести по форме таблице 7.

Таблица 7 ФОНД ЗАРПЛАТЫ ОСНОВНЫХ РАБОЧИХ

Наименование операций (вид работы) |

разряд |

Трудоемкость на годовую программу (нормо/час.) |

Часовая тарифная ставка (руб.) |

Прямая зарплата (руб.) |

Доплаты до основной зарплаты (руб.) |

Основная зарплата |

Дополнительная зарплата (руб.) |

Фонд з/п осн. Раб. (руб.) |

Средне месячная зарплата |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

сборка сварка (авт)

Сборка,сварка (авт)

Сборка Сварка

Сборка Сварка Повременщики |

4 5 5

5 5 4 4 4 |

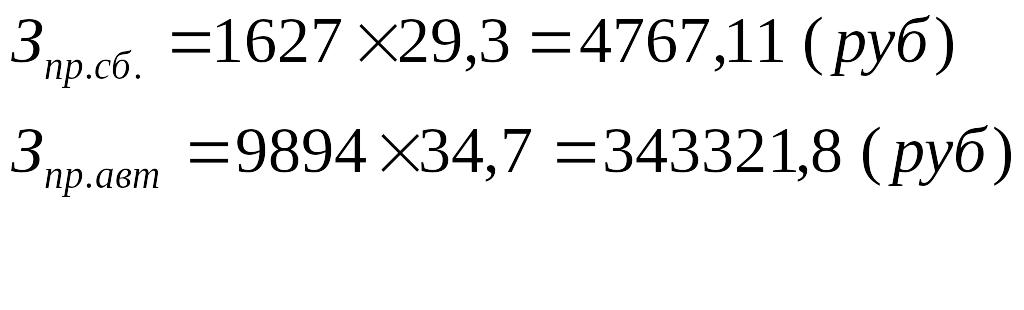

1627 9894 6649 3377 26050 1634 9306 |

29,3 34,7 34,7 34,7 34,7 29,3 29,3 25,0 |

4767,11 343321,8 230720,3 117181,9 903935 47876,2 272665,8 380000 |

1430,2 102996,54 69216,1 35154,6 217181,5 14362,9 81799,74 57000 |

6197,31 445318,4 299936,4 152336,5 1121115,5 62239,1 354465,5 437000 |

929,6 66947,8 4490,5 22850,5 176267,32 9335,9 53169,8 65550 |

7126,9 513266,2 304426,9 175187 1297382,8 71575 407635,4 502550

|

593,9 14257,4 12684,5 14598,9 15445,1 5964,6 11323,3 10469,8 |

ВСЕГО |

|

|

|

|

|

|

|

|

75914,5 |

Расчёт уровня механизации сварочных работ.Одним из показателей механизации и автоматизации производства является степень охвата рабочих механизированным трудом, которая определяется по формуле:

См=![]() ,

где Rм-число рабочих выполняющих

работу механизированным способом

,

где Rм-число рабочих выполняющих

работу механизированным способом

R-общее число основных производственных рабочих на рассматриваемом участке производства.

См=![]()

Расчёт площади участка. Определение размера производственной площади производится укрупненным способом, по выполненной планировке. Необходимые для расчета размеры:

размеры оборудования

площадь складских помещений

необходимая площадь для обслуживания оборудования

площадь для проходов и проездов

площадь мест исправления дефектов и контроля

площадь комнаты мастера и контролеров и т.д.

Ширина пролета – 36 м;

Длина пролета – 106 м;

Шаг колон – 12 м.

Общая площадь участка рассчитывается по формуле:

Sобщ. =36*106= 3816 м2.

Выполненная планировка участка должна обеспечить:

наименьшие пути и наименьшие затраты на перемещение предметов труда в процессе производства;

наиболее эффективное использование производственной площади;

наиболее производительные и безопасные условия работы рабочих

5. ОРГАНИЗАЦИЯ РАБОТ И РАСЧЁТ ПЛОЩАДИ УЧАСТКА. Определение размера производственной площади можно производить: укрупнённым способом по выполненной планировке .Планировка участка выполняется на ватмане в масштабе. При этом необходимо обеспечить: наименьшие пути и наименьшие затраты на перемещение предметов труда в процессе производства

наиболее эффективное использование производственной площади

наиболее производительные и безопасные условия работы рабочих.

Целесообразнее

размещать оборудование по ходу

технологического  процесса.

Необходимо обосновать выбор ширины

пролёта, расстояния между колоннами,

высоты цеха (участка). Необходимо

рассмотреть вопросы размещения основных

коммуникаций воды, воздуха, газа и т. д.

Обосновать выбор подъёмно-транспортных

средств.

процесса.

Необходимо обосновать выбор ширины

пролёта, расстояния между колоннами,

высоты цеха (участка). Необходимо

рассмотреть вопросы размещения основных

коммуникаций воды, воздуха, газа и т. д.

Обосновать выбор подъёмно-транспортных

средств.

6 Расчет

себестоимости конструкции.Заводская

себестоимость изделия определяется

путём расчёта калькуляции по отдельным

статьям затрат по форме таблицы 8.

6 Расчет

себестоимости конструкции.Заводская

себестоимость изделия определяется

путём расчёта калькуляции по отдельным

статьям затрат по форме таблицы 8.

Таблица 8 КАЛЬКУЛЯЦИЯ СЕБЕСТОИМОСТИ

Наименование статей |

Сумма |

|

Руб. |

Коп. |

|

1. основные материалы за вычетом отходов 2. сварочные материалы 3. энергия для технологических изделий 4. основная зарплата производственных рабочих 5. начисления на зарплату производственных рабочих 6. цеховые расходы |

3052 427 73 2146 764 5366 |

|

ИТОГО цеховая себестоимость 7. общезаводские расходы. |

11828 1717 |

|

ИТОГО заводская себестоимость |

13545 |

|

Расчет себестоимости основных материалов.

Для расчета стоимости основных материалов используют следующие данные: марку материала и вес материала.

М=Q·m-q·n

где: М- стоимость данного вида материала, руб.

Q - расход материала на одно изделие (черный вес), кг.

m- цена 1кг.материала, руб. m=15 руб/кг

g-вес отходов, кг.

n- цена 1кг отходов

Q=P·K, где P – вес материала, К – коэффициент (К=1,23)

М = 5000×15 = 3052,65 руб.

Расчет стоимости вспомогательных материалов.

Для расчёта вспомогательного материала из технологического проекта надо взять следующие данные: вид сварки (автоматическая, ручная, полуавтоматическая)положение сварного шва толщину свариваемого металла или катет шва, мм. Длину сварного шва, погон. метр. Марку вспомогательного материала Общая стоимость всех вспомогательных материалов на одно изделие вносится в калькуляцию на статью “Вспомогательные материалы”. Расчёт вспомогательных материалов вести по форме

Расчет стоимости электроэнергии .Укрупнённый расчёт расхода электроэнергии на 1 кг. наплавленного металла для различных способов электродуговой сварки может быть произведён на основе средних величин расхода на 1 кг. наплавленного металла. В приложении 2 приведены средние значения расхода электроэнергии на 1 кг. наплавленного металла при дуговой

сварки

и электрошлаковой сварке. В приближённых

расчётах можно принять, что вес

наплавленного металла составляет

примерно 2-3% от веса свариваемого металла.

Расход электроэнергии для сварки изделия

можно определить по формуле :

сварки

и электрошлаковой сварке. В приближённых

расчётах можно принять, что вес

наплавленного металла составляет

примерно 2-3% от веса свариваемого металла.

Расход электроэнергии для сварки изделия

можно определить по формуле :

Эобщ. = (0,02-0,03)Р Ээн.

Где, Ээн – удельный расход электроэнергии на 1 кг. наплавленного металла, Р – вес конструкции кг.

Стоимость 1 квт-ч электроэнергии принимается равной 2,4 руб. ??????

Эобщ. = (0,03)· 203,51 · 6·2 = 73,26 руб.

Расчёта основной заработной платы.

Расчёта основной заработной платы производится по формуле.

Зсд=tшт·Ссд= 73,26 · 29,3 = 2146,51 руб.

Расчет начислений на заработную плату.

Начисления на заработную плату составляют 35,6% от основной заработной платы в расчете на одно изделие. Зосн·0,356= 2146,51·0,356= 764,15 руб.

Расчет цеховых расходов.

Размер цеховых расходов составляет 250% от заработной платы.

2146,51·2,5= 5366,27 руб.

Расчет общезаводских расходов.

Общезаводские расходы принимаются в размере 80% от заработной платы основных рабочих. 2146,51 ·0,8= 1717,15 руб.

7 Расчет основных технико-экономических показателей.

Условно

годовая экономическая эффективность

Эу определяется по формуле :

![]() год.

год.

Где: Nгод. - годовая программа проектируемого изделия, шт.

![]()

![]()

4.8 Определение технико-экономических показателей участка

Все показатели представлены в таблице 40.

Таблица 40 - Технико-экономические показатели участка

Показатели |

Единицы измере- ния |

Обоснование расчета |

Цифровая характеристика показателей |

Годовая программа |

шт. |

Задано |

5000 |

Режим работы |

|

|

|

Планируемый период |

Год |

Задано |

1 |

Сменность |

кол. |

Задано |

2 |

Вес изделия |

Кг |

Задано |

600 |

Трудоемкость |

нормо-ч |

Табл.31 |

|

Сборка Сварка АД Сварка ПИП |

|

|

7167 18384 10340 |

Трудоемкость на годовую программу |

|

|

35890 |

Средний разряд работ |

|

Табл.34 |

4 |

Общее кол-во оборудования |

шт. |

Табл.32 |

|

Сборочного |

|

|

15 |

Сварочного |

|

|

16 |

Средний % загрузки оборудования |

% |

|

64 |

Состав работающих |

чел. |

Табл. 35 |

|

Основных рабочих |

|

|

20 |

Вспомогательных рабочих |

|

|

4 |

ИТР |

|

|

2 |

СКП |

|

|

1 |

Фонд зарплаты |

руб. |

|

|

Основных рабочих |

|

Табл.36 |

1222587 |

Вспомогательных рабочих |

|

|

147600 |

Общая производственная площадь участка |

м2 |

|

1056 |

Заводская себестоимость изделия |

руб. |

Табл.33 |

57051,5 |

5.

Организация производства.

5.

Организация производства.

5.1. Описание организации рабочего места.Рабочим местом принято называть зону трудовых действий рабочего или группы рабочих, располагающую производственной площадью и оснащенную оборудованием, приспособлениями, учетно-измерительной и регулирующей аппаратурой, транспортными средствами, необходимыми для выполнения определенных операций заготовительной, обрабатывающей, сборочной, сварочной стадий производства сварных конструкций.

Организация рабочих мест ,связана с разработкой и реализацией комплекса мероприятий по созданию благоприятных для работы условий; по обеспечению роста производительности труда; по снижению материальных, трудовых и денежных затрат на единицу продукции. Разработка мероприятий рациональной организации рабочих мест по стадиям производства сварных конструкций должна заканчиваться расчетами технико-экономических показателей, подтверждающих целесообразность применения их и характеризующих величину возможной экономии. Применительно к каждому рабочему месту производится конкретизация перечисленных выше мероприятий и дополнение их новыми по мере развития и совершенствования производства сварных конструкций. К числу главных факторов, влияющих на организацию и обслуживание рабочих мест, относятся прежде всего сложность технического оснащения и способы их планировки.

Оснащенные технологическим оборудованием в сочетании со средствами механизации вспомогательных и транспортных операций, по сравнению с рабочими местами без таких средств отличаются более сложной компоновкой, более трудоемкими работами по их техническому обслуживанию. Значительные преимущества механизированных рабочих мест полностью оправдывают целесообразность их широкого применения:

- уменьшается число рабочих;

- трудоемкость годовой программы;-

высвобождается производственная площадь. Планировка рабочих мест для сборки элементов конструкций перед их сваркой отличается преобладанием в ней оргоснастки. Компоновка этих рабочих мест из средств механизации и автоматизации для сборочных, вспомогательных и транспортных операций

позволяет в 2-5 раз повысить производительность труда, в 1,5-2 раза снизить себестоимость сборочных работ и значительно улучшить их качество. Ведущая роль во всей совокупности рабочих мест принадлежит рабочим местам, на которых производятся различными способами сварка деталей,

узлов и конструкций в целом. Наличие на этих рабочих местах соответствующего сварочного оборудования, средств механизации и оргоснастки позволяет осуществить комплексную механизацию работ и достигнуть сравнительно высоких показателей выпуска на 1 м 2 производительной площади, на одного рабочего, капитальных затрат. Рабочее место сварщика должно быть защищено от ветра, дождя, снега и ограждено переносными ширмами, которые предохраняют работающих по соседству от поражения лучами сварочной дуги.

Сварочные машины, находящиеся на открытом воздухе, также должны быть защищены от дождя, снега, пыли и грязи навесами или загородками с крышей легкого типа. Рабочее место должно быть обеспечено в достаточном количестве усовершенствованными приспособлениями, которые улучшают организацию сварочных работ, увеличивают производительность труда, улучшают качество сварки и значительно облегчают условия труда сварщика. Кроме того, приспособления помогают бороться с короблением изделий при сварке.

5.2. Обоснование предлагаемой планировки участка. Общее количество станков различных типоразмеров, принятое на основе расчетов. для обеспечения заданного выпуска продукции проектируемого цеха, подразделяют на количество групп, равное установленному количеству групп подлежащих обработке металла. При этом каждая такая группа станков по своему качественному и количественному составу должна обеспечивать возможность выполнения требуемой обработки металла. Корректировку размещения оборудования в пролетах заготовительного отделения и установление длины последних осуществляют при планировке всех габаритов оборудования.

При планировки следует учитывать особенности технологической связи между отдельными пролетами заготовительного отделения относительно пролетов сборочно-сварочного участка. Технологическая планировка участка по изготовлению рейки, заключается в выборе принципиальной схемы компоновки размеров ,длины участка исходя из количества необходимого оборудования, рабочих мест и их габаритных размеров согласно принятым в проекте организационно-технологическим мероприятиям.

Предусмотренное

оборудование для данного технологического

процесса располагается по ширине в 2

ряда с проездом между ними в 3 м.  Двух

рядное расположение оборудования

.повышает коэффициент использования

площади пролета по сравнению с однорядным

расположением. При разработке плана

участка почти у каждого рабочего места

предусматриваются складские и

комплектовочные площадки

Двух

рядное расположение оборудования

.повышает коэффициент использования

площади пролета по сравнению с однорядным

расположением. При разработке плана

участка почти у каждого рабочего места

предусматриваются складские и

комплектовочные площадки

на которых хранятся детали и узлы перед сборкой, а также готовая продукция. Эти площадки располагаются вдоль и поперек пролета.

5.3. Обоснование выбора внутрицехового транспорта. Задачи транспортного хозяйства состоят в своевременном перемещении основных и вспомогательных материалов, полуфабрикатов, готовой продукции, оборудования, приспособлений и т.д. в соответствии с требованиями производственного процесса изготовления сварных конструкций, а также в обновлении транспортных средств, механизации погрузочно-разгрузочных работ, снижении транспортных расходов.

Транспортные перевозки на заводах, центросварах осуществляется тремя взаимосвязанными видами транспорта: внешним, позволяющим устанавливать связь заводов с железнодорожной станцией, пристанью, центральными складами материалов и доставлять грузы на заводские склады; межцеховым, предназначенным доставлять грузы на заводские склады; внутрицеховым, осуществляющим транспортные перевозки в пределах цехов, пролетов и складов. Управление этим транспортом осуществляется руководством цехов (участков) через диспетчерскую службу.

5.4. Охрана труда, техника безопасности и противопожарные мероприятия. Соблюдение техники безопасности помогает предотвращать несчастные случаи. Для предупреждения случаев производственного травматизма сварщик должен хорошо освоить свою специальность, внимательно относиться к выполняемой работе и строго соблюдать правила по технике безопасности. Сварщик, допущенный к выполнению сварных

работ в защитных газах, должен быть проинструктирован о способах безопасной работы с газовыми баллонами. Все эксплуатируемое оборудование должно находиться в полной исправности. При работе на контактных машинах наибольшую опасность представляют выбросы расплавленного металла, поражение электрическим током. Для защиты от расплавленного металла и предупреждения ожогов , сварщикам выдают хлопчатобумажные или брезентовые куртки, бесцветные очки закрытого типа, рукавицы. Поражение током высокого напряжения возможно при работе на незаземленных машинах. При эксплуатации машин ,рекомендуется во избежание случайного поражения током при пробое: производить переключения степеней мощности при выключенном рубильнике, отключать машину при длительных перерывах, производить ремонт и наладку механической части машины только при выключенном рубильнике. Перед началом работы осмотреть машину, проверить заземление. Все рабочие корпусных цехов должны быть обеспечены специальной одеждой, обувью и другими специальными средствами

индивидуальной защиты. Запыленность и загазованность рабочей зоны при изготовлении конструкции не должно превышать допустимой величины загазованности помещений. Все углубления в полах и проходах между сборочными и сварочными местами должны быть закрыты, ограждены или заделаны.Проходы и проезды внутри участка должны иметь ясно обозначенные габариты, очерчены белыми линиями и не должны заграждаться посторонними предметами затрудняющими проход и проезд транспорта. За нарушения требований по технике безопасности администрация и виновные лица несут ответственность согласно действующему законодательству Российской Федерации. Противопожарная профилактика представляет собой систему технических и организационных мероприятий, предупреждающих возникновение и распространение пожара, обеспечение безопасной и быстрой эвакуации людей, а также создание условий для успешного тушения пожаров. Запрещается загромождать доступы и проходы к противопожарному инвентарю. Сварочные цеха должны сооружаться из несгораемых материалов.