- •Определение группы и класса стали

- •Класс стали определяется по эквивалентному содержанию Cr и Ni Сталь легированная конструкционная низкоуглеродистая

- •П лавящимся электродом г-образного набора гост 14771-76-т3-уп- 5

- •Плавящимся электродом поперечного таврового и г-образного набора гост 11534-75-с12-уп

- •Вывод: исходя из анализа сварочных полуавтоматов , самым рентабельным является урал-3 ,так как он отечественного производства, его режимы подходят к нашим параметрам .

- •3.2.1 Норма времени автоматической сварки полотнища

- •3.2.2 Норма времени на автоматическую сварку таврового набора по

- •3 .2.3 Норма времени на полуавтоматическую сварку г-образного набора по гост 14771-76-т3- 5

- •3.2.4 Норма времени на автоматическую сварку не разрезного полособульбового набора по гост 14771-76-т3- 4

- •3 .2.5 Норма времени на полуавтоматическую сварку продольного т-образного и набора по гост 14771-76-т3- 5

- •3 .2.7 Норма времени на ручную дуговую сварку книц по гост 8264-76-т3- 5

- •4 Расчетная часть

Вывод: исходя из анализа сварочных полуавтоматов , самым рентабельным является урал-3 ,так как он отечественного производства, его режимы подходят к нашим параметрам .

Таблица 13 - Технические характеристики полуавтоматов для сварки ручной дуговой сварки.

параметры |

МС-250 |

МС-315 |

Напряжение |

3×380 |

3×380 |

Мощность |

8,3 |

9,8 |

Потребляемый ток |

15 |

27,2 |

Напряжение холостого хода |

54 |

80 |

Регулятор тока |

20-250 |

5-315 |

ПВ |

60% |

60% |

Габариты |

480×204×303 |

325×532×607 |

Масса |

18 |

32 |

Вывод: исходя из анализа сварочных полуавтоматов , самым рентабельным является МС-250,так как он отечественного производства, его режимы подходят к нашим параметрам и он инверторного типа. Так как он инверторного типа в него так же встроен источник питания и поэтому в дальнейшем не выбираем его.

????????????2.7 Обоснование выбора источников питания.

Источники питания выбирают в зависимости от режимов сварки. Технические характеристики источников питания должны соответствовать режима сварки

Таблица 14- Технические характеристики источников питания для головки и полуавтомата

Марка |

I, А |

U, В |

ПВ,ПР |

КПД% |

Uхх |

Габаритные размеры |

Масса, кг |

ВД-506ДКУЗ |

500 |

3×380 |

60 |

70 |

85 |

390×710×700 |

180 |

ВДГ-506-1 УЗ |

500 |

380 |

60 |

86 |

70 |

730×550×840 |

280 |

Вывод: Выбираем выпрямитель ВД-506ДКУЗ, потому что он подходит по параметрам, предназначен для сварки ручной дуговой и в защитных газах. Так же он подходит как к сварочной головке так и к полуавтомату.

Таблица 15- Технические характеристики источников питания для автомата

Марка |

I, А |

U, В |

ПВ,ПР |

КПД% |

Uхх |

Габаритные размеры |

Масса, кг |

ВДУ-601 С УЗ |

630 |

3×380 |

60 |

78 |

85 |

600×740×920 |

290 |

ВС-600С УЗ.1 |

630 |

3×380 |

100 |

83 |

65 |

605×845×765 |

280 |

Вывод: Выбираем выпрямитель ВДУ-601 С УЗ потому что подходит по парамерам , имеет три режима сварки.

2.8 Обоснования выбора сборочно-сварочной оснастки и приспособлений.

2.8.1 Сборочно-сварочное оборудование является важной оснасткой сварочного производства. Наряду с обеспечением требуемого взаимного расположения сварочных деталей сборочно-сварочные приспособления должны обеспечивать:

1. Уменьшение трудоемкости работ, повышение производительности труда, деятельности производственного цикла;

2. Облегчение условий труда;

3. Повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий, путем соответствующего

закрепления их для уменьшения деформаций при сварки.

Сборочно-сварочные приспособления должны удовлетворять следующим требованиям:

1. Обеспечивать доступность к местам установки деталей, к рукояткам зажимным и фиксирующих устройств;

2. Обеспечить требуемый порядок сварки;

3. Должны быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке;

4. обеспечить свободный доступ при проверки изделия;

5. Обеспечивать легкий съем собранного или сваренного изделия;

6. Обеспечивать безопасное выполнение сборочно-сварочных работ.

Сборка под сварку является наиболее трудоемкой и важнейшей операцией технологического процесса. Хорошее качество сварки – первое необходимое условие для достижения высокого качества сварки. При выполнении сборочных операций необходимо: точно выдерживать проектные размеры, необходимые зазоры, обеспечивать точное расположение плоскостей собираемых элементов. Особенно жесткие требования точности предъявляются при сборке под автоматическую сварку.

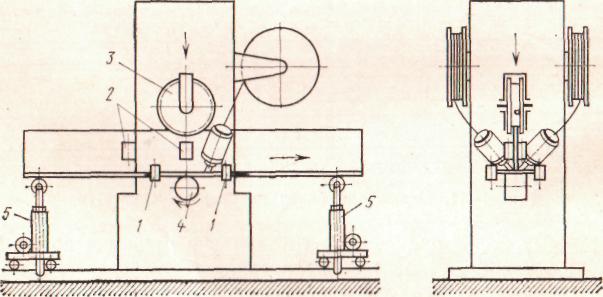

В рассмотренной поточной линии во время транспортирования заготовок технологические операции не производятся. Примером установки, где транспортирование осуществляется непрерывно и совмещается во времени с выполнением сборочно-сварочной операции, может служить станок СТС-138 для сборки и сварки тавровых балок . Взаимное центрирование заготовок, их перемещение и автоматическая сварка под газом обоих швов осуществляются одновременно. Устройство для прижатия стенки тавра к поясу состоит из пневматического цилиндра и нажимного ролика 3. Центрирование элементов тавра производится четырьмя парами роликов; из них две пары / направляют пояс вдоль оси станины, а две другие пары 2 удерживают стенку вертикально и обеспечивают ее установку на средину пояса. Движение свариваемого элемента осуществляется приводным опорным роликом 4. Для плавного изменения скорости применен вариатор. Концы балки поддерживаются роликами опорных тележек 5.

Схема станка СТС для сварки балок таврового профиля

Портал, для установки набора ,предназначен для захвата набора из контейнера, доставки к рабочему месту, установки по линии разметки и прижатия набора к листу или полотнищу. Портал представляет собой сварную металлоконструкцию, перемещающуюся по рельсам, уложенным на стенде, и несущую на себе сборочную тележку. Основные узлы портала — ходовые тележки, гидродомкрат, сборочная тележка, рамы и поперечная балка.

Ходовая тележка портала включает в себя раму, на которой смонтирован привод перемещения портала, приводные и холостые колеса и два захвата, с помощью которых портал закрепляется за рельсы для предотвращения опрокидывания во время работы.

Гидродомкрат состоит из основания, на котором смонтированы гидроцилиндр прижима набора и два вспомогательных цилиндра с захватами.

Сборочная тележка имеет привод перемещения, насосную станцию, пульт управления и систему трубопроводов.

Техническая характеристика портала для установки набора

Ширина колеи портала, мм 14500

Скорость передвижения, м/мин:

портала 2,3; 18,4

тележки 30; 3; 0,48

Ход тележки, мм 4700

Усилие прижатия набора, кН 50

Ход гидроцилиндра прижима, мм 650

Габаритные размеры, мм:

длина с 4700

ширина 14500

высота 5700

Масса, кг 5250

Портал для приварки поперечного или продольного набора представ-

гяет собой сварную металлоконструкцию, перемещающуюся по рельсам,

уложенным на стенде, и несущую на себе сварочные полуавтоматы

Он состоит из ходовых тележек, опор, поперечной балки, поворотной тележки и направляющей для сварочных тележек. Ходовая тележка портала имеет раму, на которой смонтирован привод, приводные и холостые колеса. Привод состоит из двух электродвигателей постоянного и переменного тока, двух редукторов, электромагнитной муфты, тормоза и открытой зубчатой передачи.

Опоры представляют собой сварную металлоконструкцию двутаврового сечения, на концах которой имеются фланцы для крепления к ходовым тележкам. К верхней части опор крепится поперечная балка, к которой с помощью колес подвешен поворотный круг.

Поворотный круг выполнен в виде площадки с приводом перемещения и направляющей. Направляющая сварена из уголков, крепится к поворотному кругу болтами и предназначена для перемещения приводных сварочных тележек.

Сварочные тележки представляют собой сварные металлоконструкции из уголков, на которых закреплены подающие механизмы сварочных полуавтоматов и приводы передвижения.

Техническая характеристика портала для приварки набора

Ширина колеи, мм 14500

Скорость передвижения портала, м/мин:

маршевая 20

сварочная 0,45-1,45

Скорость перемещения сварочной тележки, м/мин:

маршевая 16,9

сварочная 0,145-1,45

Габаритные размеры, мм:

длина 4700

ширина 14500

высота 5700

Масса, кг 5680

2.9

Меры борьбы со сварочными деформациями

и напряжениями.

2.9

Меры борьбы со сварочными деформациями

и напряжениями.

Мероприятия по снижению деформаций можно разделить на две группы:

- конструктивные

- технологические

В свою очередь конструктивные мероприятия это только предварительные, а технологические могут быть предварительные, а в процессе сварки и исправляющие.

Конструктивные мероприятия

Конструкция жёсткая (оболочковые конструкции наиболее жёсткие)

Правильно был подобран основной и сварочный материал

Основной материал – легированная сталь 09Г2

Сварочный материал: для автоматической и механизированной сварки в среде углекислого газа, сварочная проволока СВ-08Г2С по ГОСТ 2246-70

Были выбраны типы сварных швов, т.е. сварные швы выполнены двухсторонними с разделкой кромок, где это возможно произвести.

Не допускается пересечения сварных швов, а их количество сводится к минимуму.

Технические мероприятия

Предварительный подогрев до 170-200 С, правильно выбраны режимы сварки и последовательность выполнения сварных швов.

2.10 Контроль качества сварочной конструкции и исправления дефектов.

Предварительный контроль.

Контроль исходных материалов. Основной материал проверить на наличие пор, усадочных раковин и трещин. Особое внимание обращать на зоны, подлежащие сварке. Эти места должны быть тщательно зачищены от грязи, масла, ржавчины, краски, и других загрязнений. Сварочную проволоку нужно проверять на чистоту поверхностей, отсутствия покрытий, нежелательных для данного технологического процесса сварки расслоений и закатов.

Защитные газы проверяют на отсутствие вредных примесей и влаги. Контроль выполнять в соответствии с сертификатом.

Контроль сборочного оборудования и оснастки.

Сборочные приспособления должны обеспечивать требуемую жёсткость и прочность, точное, быстрое закрепление элементов сварной конструкции; необходимую степень точности всех размеров свариваемой детали, узла, изделия; установку свариваемого объекта в положение удобное для сварки

и другое. Необходимо обращать внимание на правильность действия упоров и зажимов и так далее. Контроль сварочного оборудования.

Машины и аппараты для дуговой сварки должны обеспечивать

устойчивое горение дуги, требуемую прочность и правильность регулирования режима сварки. Эти параметры тщательно подлежат проверке каждый раз перед пуском оборудования и в процессе производства. Сварное оборудование должно быть исправно, и токоведущие части заизолированы.

Контроль квалификации сварщика. Проверить медико - зиологические и квалификационные показатели сварщика. Учитывать квалификацию сварщиков перед пуском их к выполнению определённых сварочных работ. В процессе производства сварщики должны периодически проходить повторные проверки.

Контроль заготовок. Зачистка выполняется не менее 20миллиметров от торца.

Рисунок 5.Подготовка кромок к сварке.

Вешнему осмотру следует подвергать свариваемые материалы на выявление вмятин, заусенцев, окалины, ржавчины.

Контроль сборки.

В собранном узле контролю подлежат: зазоры между кромками свариваемых изделий, отсутствие которых или малая величина приводит к не провару корня шва, большая к прожогам; превышение кромки относительно другой в стыковом соединении; правильное наложение прихваток.

Все параметры конструктивных элементов должны соответствовать ГОСТ.

Рисунок 6. Конструктивные элементы на сборку.

Для измерения и проверки параметров применять специальные шаблоны и универсальный инструмент.

Пооперационный контроль- контроль режимов сварки, в первую очередь ток, напряжение, скорость сварки в установленных пределах. Контроль ведут визуально приборам.

Последовательность сварки постоянная. Сначала выполнять сварку корня шва, а затем основной шов за один или несколько проходов согласно технологическому процессу.

Контроль готовой продукции. Внешним осмотром невооружённым глазом или с помощью лупы выявить, прежде всего, дефекты швов в виде трещин, пор, свищей и так далее. Эти дефекты недопустимы и подлежат исправлению. Измерение сварных швов. Сварные швы выполнить согласно ГОСТу. Геометрические параметры швов измерить с помощью шаблонов или измерительных приборов. Измерить ширину сварного шва и высоту наплавки.

Проверка на плотность методом УЗК. Ультразвуковая дефектоскопия основана на свойстве ультразвуковых волн, направленно распространяться в средах и отражаться от границ сред или нарушений оплошности (дефектов), обладающих другими акустическими сопротивлениями используют в основном эхо – импульсный метод (или метод эхо-локации).

Он заключается в озвучивании изделия короткими импульсами, ультразвука, и регистрации эхо-сигналов, отражённых от дефекта приёмнику. Признаком дефекта является появление эхо- сигнала на экране дефектоскопа. Максимально допустимая эквивалентная площадь одиночных несплошностей 7мм2 , минимальная 3,5 мм2 . Допускаемое число одиночных несплошностей на любые 100 мм шва-1.Для ультразвуковой дефектоскопии следует применять переносной дефектоскоп «ЭХО».

Техническая характеристика дефектоскопа «ЭХО».

Питание от аккумулятора.

Рабочая частота, МГц 2,5 и 5

Габариты

140![]() 240

397

240

397

Масса, кг 5,87

Радиационный контроль

Для радиационного метода контроля применить гамма-дефектоскоп ГУП-Сs-2-1 предназначен для фронтального просвечивания общепромышленного назначения.

Технические характеристики гамма –дефектоскопа ГУП-Сs-2-1

Источник Сs-2-1

Диаметр активной части, мм 5

МЭД

![]() -излучение

на 1метр А/кг 1,3

10-7

, Р/с 5

10-4

-излучение

на 1метр А/кг 1,3

10-7

, Р/с 5

10-4

Защита Рb

Масса радиактивной головки, кг 21

Расстояние до ПУ, м 4

Контролируемая толщина Fe, мм до 80

2.11 Предлагаемая технология изготовления изделия.

005. Сборка бракет с трубой

010. Сварка бракет с трубой

15. Сборка труб мачты

020. Сварка труб мачты

025. Сборка узла 1 с узлом 2

030. Сварка узла 1 с узлом 2

035. Установка насыщений

040. Сварка насыщений

045.Сборка планки с обухом

050.Сварка планки с обухом

055.Сборка узла 3 с трубой мачты

060.Сварка узла 3 трубой мачты

.

.

3

Расчетная часть

3

Расчетная часть

3.1 Техническое нормирование сборочных работ.

3.1.1 Норма времени на сборку полотнища.

Тш = Туi + Ткрi + Тповi (16)

Туi – время на установку отдельных деталей мин.

Ткрi – время крепления отдельных деталей в мин.

Тповi – время на повороты конструкций в процессе сборки в мин.

Таблица 58

Тш1 = 9,8+(9,8+3)=22,6мин.

Тш1(6шт) = 22,6 6 = 135,6 мин.=2,3ч

3 .1.2

Норма времени на сборку таврового набора

ГОСТ 8713-79-Т3- 5.

.1.2

Норма времени на сборку таврового набора

ГОСТ 8713-79-Т3- 5.

Тш2= (7,3 + (7,3+4)+ 0,13 ) + 0,20 20 = 22,73 мин.

При длине 6425 мм число прихватов будет 20шт., а время на одну прихватку будет 0,20смотри таблицу 56

Тш2(4) = 22,73×4=90,92мин.=1,5ч

3 .1.3 Норма времени на сборку г-образного набора ГОСТ 8713-79-Т3- 5.

Тш3 =[ (7,3 + (7,3+ 4)+0,13 ) + 0,20 20 =22,73 мин.

При длине 6425 мм число прихватов будет 20шт., а время на одну прихватку будет 0, 20смотри таблицу 56

Тш3(2) = 17,2×2=45,46мин.=0,75ч

3 .1.4 Норма времени на сборку ребер жесткости ГОСТ 14771-76-Т3- 4.

Тш4 = 2,5 + 0,8 + (5,3 + 1,3 0,50 1,2 + 0,13 + 0,25 30) 21 шт = 291,21 мин.=4,8ч

При длине 8800 мм число прихватов будет 30 шт., а время на одну прихватку будет 0,25 смотри таблицу 56

3.1.5 Норма времени на сборку г-образного и т-образного набора

Г ОСТ 8713-79-Т3- 5.

Тш5 = (7,3 + (7,3+ 4)+0,13 ) + 0,20 42 = 27,13 мин.

При длине 12850 мм число прихватов будет 42шт., а время на одну прихватку будет 0, 20смотри таблицу 56

Тш5(5) = 27,13×5=135,65мин.=2,2ч

3.1.6 Норма времени на сборку стенок ГОСТ 14771-76-С12-УП

Тш6 = (0,30 + 0,8 + 0,7 + 0,12 1,1) + 0,27 2 = 2,38 мин.

Тш6(2шт) = 2,38 2 = 4,76 мин.=0,079ч

При длине 400 мм число прихватов будет 2 шт., а время на одну прихватку будет 0,27 смотри таблицу 56

3.1.7 Сборка книц.

Тш7= (0,30 + 1,1 + 0,26 1) = 0,27 2 = 1,86 мин.=0,031ч

|

Штучное время, мин. |

Сборка полотнища |

2,3 |

Сборка таврового набора |

1,5 |

Сборка г-образного набора |

0,75 |

Сборка не разрезного полособульбового набора |

4,8 |

Сборка т-образного и г-образного набора |

2,2 |

Сборка разрезного набора |

0,079 |

Сборка книц |

0,031 |

Итого на единицу изделия |

11,7 |

3.2. Техническое нормирование сварочных работ.

Норма штучного времени на сварку.

Расчет нормы времени сварочных работ производится по формуле:

Т ш = [ (То + t вш ) х l + t ви ] х К 2 , (мин.)

где: t вш – вспомогательное время, связанное со свариваемым швом, при автоматической сварке под флюсом, (мин.).

t ви – нормативы вспомогательного времени, связанного со свариваемым изделием и работой оборудования, при сварке под флюсом, (мин.).

То – основное время сварки, (мин.).

К 2 – время на обслуживание рабочего места, на отдых и естественные надобности, подготовительно-заключительное время при автоматической сварке под флюсом, (мин.).

l – длина шва, (м.)

Наименование работы или производства |

Номер карты и позиции |

Время в мин. |

Значение коэффициента |

Установка и снятия изделия |

81.1г |

9,72 |

|

Зачистка кромок |

76.8а |

0,43×2 |

|

Обмазка раствором поверхности металла околошовной зоны |

74.1а |

0,35×2 |

|

Сварка |

31.39в |

4,7×2 |

|

Зачистка швов |

69.1а |

0,30×2 |

|

Зачистка околошовной зоны от брызг |

75.10а |

0,34×2 |

|

Тип производства |

|

|

1,2 |

Клеймение |

78.1а |

0,21 |

|

Подготовительно-заготовительное время |

86.6в |

14×2 |

|

Наименование

операций

Наименование

операций