- •1. Задачи технологии машиностроения

- •2. Структура машиностроительного производства

- •3. Анализ типов производства

- •4. Схема элементов технологического процесса и определение операции

- •5. Описание технологического перехода

- •6. Виды технологических процессов

- •7. Представление производственного процесса, как объекта управления

- •8. Характеристика производства

- •9. Спецификация изделий

- •10. Анализ процесса литья в песчано-глинистые формы

- •11. Особенности процесса литья в кокиль

- •12. Особенности процесса литья по выплавляемым моделям

- •13. Анализ процесса горячей штамповки

- •14. Анализ процесса холодной штамповки

- •15. Особенности процесса листовой штамповки

- •16. Основные параметры и устройство токарных станков

- •17. Основные параметры и устройство фрезерных станков

- •18. Характеристики токарных резцов:

- •19. Конструктивные особенности и характеристики фрезерного инструмента

- •20. Условия оптимизации режимов резания

- •Ограничения на подачи

- •Ограничения на угловую скорость шпинделя

- •Ограничения по мощности привода станка

- •21. Анализ процесса резания, как объекта управления

- •22. Моделирование процесса точения с учетом упругой системы спид

- •23. Особенности процесса электроэрозионной обработки с применением электроискровых режимов.

- •24. Особенности процесса электроэрозионной обработка с применением электроимпульсных режимов

- •25. Электрохимическая обработка с неподвижными электродами

- •26. Электрохимическая прошивка углублений, полостей и отверстий

- •27. Особенности электрохимического точения

- •28. Анализ операции технологического процесса с точки зрения её управления

- •29. Особенности выбора материала заготовок

- •30. Позиционные связи и базирование заготовок

- •31. Геометрическое и силовое замыкание при базировании заготовок

- •32. Классификация и совмещение баз

- •33. Анализ сборочного процесса на основе графа изделия

- •34. Расчет характеристик процесса точения

- •35. Расчет характеристик процесса сверления

- •36. Расчет характеристик процесса фрезерования

- •37. Расчет характеристик процесса шлифования

- •38. Общие понятия точности обработки

- •39. Погрешности установки заготовки

- •40. Размерный износ режущего инструмента

- •41. Жесткость системы спид

- •42. Тепловые деформации и деформации от внутренних напряжений системы спид

- •43. Динамическое качество станка

- •44. Динамическая система станка

- •45. Математическое описание динамической системы станка

- •46. Статическая характеристика упругой системы

- •47. Особенности роботизированного технологического процесса фрезерной обработки

- •48. Особенности роботизированного технологического процесса сборки

- •49. Особенности роботизированного технологического процесса контроля деталей

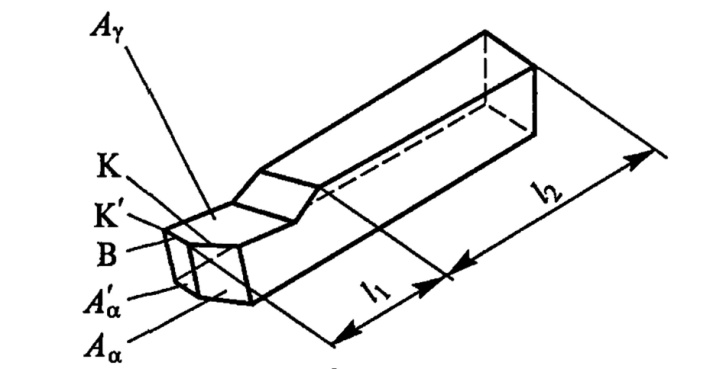

18. Характеристики токарных резцов:

l1-

режущая

часть, l2-

присоединительная часть, Aγ-

передняя поверхность лезвия, Аα-

главная задняя поверхность, А’α-

вспомогательная задняя поверхность, К

–главная режущая кромка, К’- вспомогательная

режущая кромка, В –вершина лезвия.

Рис. Элементы р езца

езца

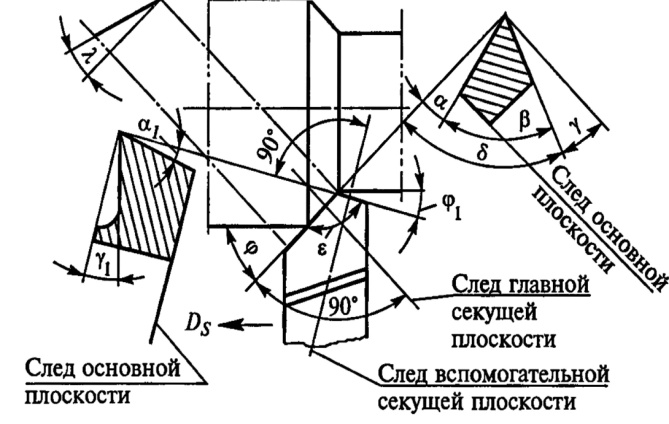

Геометрия резцов

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания. Угол заострения лезвия β называется угол секущей плоскости между задней и передней поверхностью лезвия. Главный угол в плане φ- это основной угол в плоскости, находящийся между плоскостью резания и осью вращения детали. Угол наклона главной режущей кромки называется угол плоскости резания между режущей кромкой и основной плоскость.

Рис. 3.6.

![]() —

задний угол резания;

—

задний угол резания;![]() —

угол

заострения лезвия;

—

угол

заострения лезвия;![]() —

главный передний угол

лезвия;

—

главный передний угол

лезвия;![]() —

главный угол

в плане;

—

главный угол

в плане;![]() —

угол

резания;

—

угол

резания;![]() —

вспомогательный угол

в

плане;

—

вспомогательный угол

в

плане;![]() —

угол при вершине в плане;

—

угол при вершине в плане;![]() —

угол

наклона главной режущей

кромки;

—

угол

наклона главной режущей

кромки;

![]() и

и![]() —

задний и передний вспомогательные

углы;

—

задний и передний вспомогательные

углы;![]() —

направление.

—

направление.

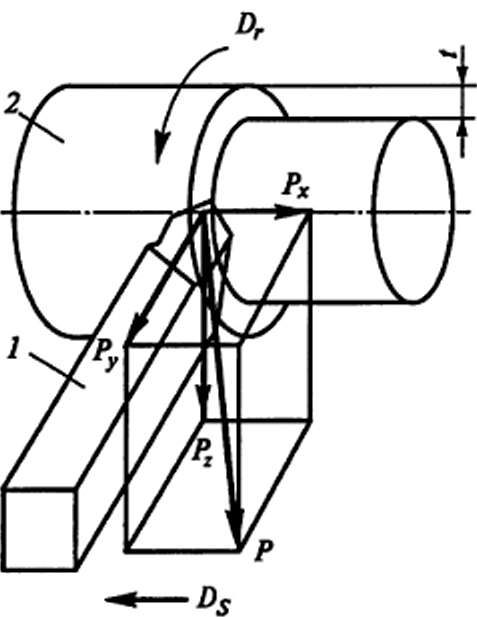

Силы, действующие на резец:

1

— резец;

2

— заготовка; Р — сила резания;

![]() —

составляющие силы резания;

—

составляющие силы резания;![]() —

направление главного движения резания;

—

направление главного движения резания;![]() —

направление движения подачи; t

— глубина резания. РY-

радиальное

усилие, Рx-

осевая сила.

—

направление движения подачи; t

— глубина резания. РY-

радиальное

усилие, Рx-

осевая сила.

П ри

точении:

ри

точении:

РY= (0,25-0,5) Рz;

Рx=(0,1-0,25) Рz;

РY= (0,8-0,9)Р.

На эти усилия влияют Обрабатываемый материал, Глубина резания, Передний угол, Главный угол в плане, Радиус скругления, Смазочно-охлаждающая жидкость, Скорость подачи, Скорость резания, Износ резца.

19. Конструктивные особенности и характеристики фрезерного инструмента

Фрезерование (фрезерная обработка) — метод обработки поверхностей за счет снятия стружки. В процессе фрезерования участвуют два объекта — фреза и заготовка. Заготовка — это будущая деталь.

Вид фрезы зависит от того, какие детали мы обрабатываем.

а) цилиндрические- имеют режущую часть только по диаметру. Применяются для обработки плоских поверхностей. Могут быть черновая и чистовая обр-ки.

б) торцевая фреза. Шпиндель может быть расположен горизонтально и вертикально. Режущие части и зубья находятся на торце

в) дисковые фрезы- для обработки пазов или торцевых поверхностей. Имеют небольшую ширину, режущая часть как по цилиндру так и по торцам. Если канавка больше фрезы, то врезаются несколько раз

г) прорезные и отрезные. Они очень тонкие

д) концевые фрезы имеют ярко выраженную винтовую рабочую часть. Применяются для обр-ки пазов, торцев, деталей, имеющих сложную поверхность

е) угловая фреза- фреза, имеющая профиль по диаметру в виде угла

Фасонные фрезы имеют более сложный профиль: ж) для обр-ки канавок, и) для обр-ки выступающих вогнутых профилей

к,л) шпоночные- для обр-ки шпоночных канавок. У него торцевая и по диаметру раб.часть, только зубьев меньше

20. Условия оптимизации режимов резания

Обработку на металлорежущих станках стремятся производить при оптимальных значениях скорости резания и подачи, т.е при оптимальных режимах резания. Оптимальным считается такой режим резания, при котором достигается наилучшее сочетание параметров резания, обеспечивающее некоторый объективный критерий, базирующийся на физико-технологических и экономико-производственных факторах процесса механической обработки.

При обработке металлов резанием происходят сложные физико-механические и физико-химические процессы, явления пластических деформаций, сопровождающиеся температурными изменениями, структурными превращениями в обрабатываемых материалах и режущих сплавах, находящихся в определенной зависимости друг от друга.

Эти зависимости и закономерности пока еще не выявлены, поэтому в теории резания металлов используют эмпирические формулы. Функциональную зависимость между стойкостью, скоростью резания, глубиной резания и подачей можно представить выражением

Наибольшее влияние на стойкость инструмента оказывают скорость резания, подача и в меньшей мере – глубина резания. На стойкость влияют также некоторые факторы, выраженные коэффициентом

Где

скоростной

коэффициент, зависящий от материала

детали инструмента

скоростной

коэффициент, зависящий от материала

детали инструмента

-

постоянные, зависящие от геометрических

параметров инструмента

-

постоянные, зависящие от геометрических

параметров инструмента

-

постоянные, зависящие от состояния

материала детали.

-

постоянные, зависящие от состояния

материала детали.

-

постоянная, зависящая от износа

инструмента,

-

постоянная, зависящая от износа

инструмента,

-

постоянная , зависящая от охлаждения.

-

постоянная , зависящая от охлаждения.

Увеличение ν, s, tp приводит к уменьшению периода стойкости. Такой комплекс физико-технологических факторов не остается неизменным, а находится под воздействием условий резания. Жесткая функциональная связь между параметрами резания носит вероятностный характер, поэтому реальная стойкость может значительно отличаться от расчетной.

На выбор оптимального режима оказывают влияние ограничивающие факторы: