- •1. Задачи технологии машиностроения

- •2. Структура машиностроительного производства

- •3. Анализ типов производства

- •4. Схема элементов технологического процесса и определение операции

- •5. Описание технологического перехода

- •6. Виды технологических процессов

- •7. Представление производственного процесса, как объекта управления

- •8. Характеристика производства

- •9. Спецификация изделий

- •10. Анализ процесса литья в песчано-глинистые формы

- •11. Особенности процесса литья в кокиль

- •12. Особенности процесса литья по выплавляемым моделям

- •13. Анализ процесса горячей штамповки

- •14. Анализ процесса холодной штамповки

- •15. Особенности процесса листовой штамповки

- •16. Основные параметры и устройство токарных станков

- •17. Основные параметры и устройство фрезерных станков

- •18. Характеристики токарных резцов:

- •19. Конструктивные особенности и характеристики фрезерного инструмента

- •20. Условия оптимизации режимов резания

- •Ограничения на подачи

- •Ограничения на угловую скорость шпинделя

- •Ограничения по мощности привода станка

- •21. Анализ процесса резания, как объекта управления

- •22. Моделирование процесса точения с учетом упругой системы спид

- •23. Особенности процесса электроэрозионной обработки с применением электроискровых режимов.

- •24. Особенности процесса электроэрозионной обработка с применением электроимпульсных режимов

- •25. Электрохимическая обработка с неподвижными электродами

- •26. Электрохимическая прошивка углублений, полостей и отверстий

- •27. Особенности электрохимического точения

- •28. Анализ операции технологического процесса с точки зрения её управления

- •29. Особенности выбора материала заготовок

- •30. Позиционные связи и базирование заготовок

- •31. Геометрическое и силовое замыкание при базировании заготовок

- •32. Классификация и совмещение баз

- •33. Анализ сборочного процесса на основе графа изделия

- •34. Расчет характеристик процесса точения

- •35. Расчет характеристик процесса сверления

- •36. Расчет характеристик процесса фрезерования

- •37. Расчет характеристик процесса шлифования

- •38. Общие понятия точности обработки

- •39. Погрешности установки заготовки

- •40. Размерный износ режущего инструмента

- •41. Жесткость системы спид

- •42. Тепловые деформации и деформации от внутренних напряжений системы спид

- •43. Динамическое качество станка

- •44. Динамическая система станка

- •45. Математическое описание динамической системы станка

- •46. Статическая характеристика упругой системы

- •47. Особенности роботизированного технологического процесса фрезерной обработки

- •48. Особенности роботизированного технологического процесса сборки

- •49. Особенности роботизированного технологического процесса контроля деталей

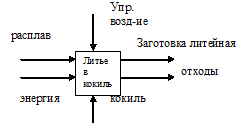

11. Особенности процесса литья в кокиль

Кокиль- это металлическая литейная форма, которая заполняется раствором под действием гравитационных сил.

Сущность- в применении Ме материалов для многократного использования литейных форм.

Последовательность выполнения литья в кокиль:

Очистка кокиля

нанесение огнеупорного материала.

Нагреть кокиль и установить стержни.

Соединение половинок кокиля.

Залив расплава.

Подрыв стержня после частичного охлаждения расплава.

Разъем кокиля.

Выбивка стержней и обрезка литников.

Зачистить заготовки и отправить на обработку.

Преимущества:

- высокая эффективность(расплав и сама отливка быстрее охлаждаются чем в песчаной форме, это способствует получению мелкозернистой структуры, поэтому более прочная и пластичная, меньше браков.

- точность выше, шероховатости меньше- повышается качество отливок.

- больше подвергается автоматизации.

Недостатки:

- труднее извлекать заготовку.

Должны быть литейные уклоны.

12. Особенности процесса литья по выплавляемым моделям

Литьем по выплавляемым моделям называется способ получения отливок в оболочковые формы, изготовляемые методом нанесения огнеупорного покрытия на легкоплавкие модели. Модели затем выплавляются, в результате чего в оболочковой форме образуются полости, соответствующие контурам будущей отливки. Для получения высокой чистоты поверхности отливок оболочковые формы прокаливаются при температуре 900—950°. При этой же температуре форма заливается жидким металлом. Литьем по выплавляемым Моделям можно получать отливки любой сложности с различной толщиной стенок, почти или вовсе не требующие механической обработки. Этим методом отливаются детали из любых черных и цветных сплавов, включая высоколегированные жаропрочные и сверхтвердые сплавы. Отливки получают с точностью размеров ё среднем 4 — 5-го классов и шероховатостью поверхности 5 — 7-го классов. Недостаток - высокая себестоимость отливок. Поэтому его следует применять только для изготовления таких деталей, которые невозможно получить другими методами литья (например, мелкие тонкостенные детали из труднообрабатываемых сплавов со сложной конфигурацией). Литьем по выплавляемым моделям получают, как правило, мелкие сложные стальные отливки массой до 1,5 кг .

М атериалом

для изготовления легкоплавких моделей

служит обычно смесь парафина и стеарина

в соотношении 1:1. Легкоплавкие модели

получают методом запрессовки модельного

состава при температуре 42 — 43° в

металлические водоохлаждаемые

пресс-формы. Процесс изготовления

моделей включает подготовку пресс-форм,

запрессовку в ее полость модельного

состава, выдержку до затвердевания,

извлечение модели и ее охлаждение в

проточной воде с последующей зачисткой.

Такие «восковые» модели собираются на

общем стояке, образуя своеобразную

«елку» (рис. 63, а). Чтобы упростить сборку,

модели изготавливают в многогнезд- ных

пресс-формах звеньями (или целой «елкой»).

атериалом

для изготовления легкоплавких моделей

служит обычно смесь парафина и стеарина

в соотношении 1:1. Легкоплавкие модели

получают методом запрессовки модельного

состава при температуре 42 — 43° в

металлические водоохлаждаемые

пресс-формы. Процесс изготовления

моделей включает подготовку пресс-форм,

запрессовку в ее полость модельного

состава, выдержку до затвердевания,

извлечение модели и ее охлаждение в

проточной воде с последующей зачисткой.

Такие «восковые» модели собираются на

общем стояке, образуя своеобразную

«елку» (рис. 63, а). Чтобы упростить сборку,

модели изготавливают в многогнезд- ных

пресс-формах звеньями (или целой «елкой»).

Огнеупорное покрытие наносится методом окунания «елки» в ванну с обмазкой, после чего мокрая «елка» обсыпается сухим кварцевым песком (3-4 раза). После нанесения каждого слоя «елка» сушится в течение двух часов на воздухе. Модельный состав выплавляют, выжигают или выпаривают при температуре 80— 85° С горячим воздухом, горячей водой или паром в специальных камерах. После выплавления модельного состава «елки» помещают в специальные опоки, засыпают песком и направляют на обжиг в печах при температуре 900—950°. Заливка оболочковых форм производится из обычных литейных ковшей сразу после обжига «елок». Для обеспечения заполнения форм мелких тонкостенных отливок и получения качественных изделий металл для литья по выплавляемым моделям должен быть хорошо раскислен и нагрет до температуры не менее чем на 150° С выше температуры плавления. Выбивка форм заключается в высыпании из опок песка вместе с «елкой», для чего используются поворотные выбивные устройства. Для финишных операций и термообработки применяется оборудование, устанавливаемое в очистных отделениях литейных цехов (наждачные станки, прессы, печи нормализации). Обрубка и очистка литья производится на специальных обрезных прессах или виброустановках. Под действием вибрации отливки отваливаются от стояка, затем их зачищают на наждаках, а остающиеся в углублениях остатки огнеупорного покрытия удаляют с помощью выщелачивания в специальных ваннах.